医療器具を多数個取りの金型を使って成形する場合、充填バランスの調整は、品質向上、そして製品品質のばらつきの低下に大きな効果があります。 樹脂のメルトは、複合的な流体で、その粘度は、せん断速度と温度に影響を受けやすい為ランナー内の溶融温度は均一化するのが難しく、特に、多数個取りの場合には充填バランスの調整が複雑になります。さらに、多数個取り金型に効果的な保圧時間や冷却時間は、部品サイズや部品重量、そして、機能の違いでも変わってきます。 図1は、サブランナーを使用して樹脂を充填した際の充填アンバランス発生の例です。

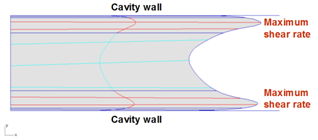

図1. サブランナーセクションの充填アンバランス

図1. サブランナーセクションの充填アンバランス

多数個取り金型では、ランナーバランス調整を行う事で、全てのキャビティに対して充填と保圧を同時に行えるので、生産性向上の為には多くのキャビティを配置することをお薦めしています。 それと同時に重量や寸法のばらつきの大部分は、“損失”につながるので、キャビティ間の一貫性を確保することが更に重要になります。 ベントの不良やランナーレイアウトが貧弱な金型はさておき、幾何学的にバランスが取れた金型であっても充填のアンバランスは発生することがあり、それは単純な8個取り金型であっても珍しいことではありません。 充填アンバランスは、タイミングの制御とメルト品質制御に分類可能です。

さて、その理屈ですが。

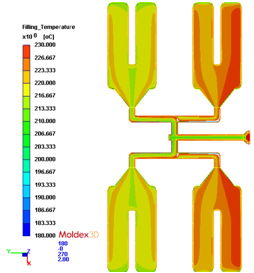

まず、充填アンバランスの基本を理解していただく必要があります。 まず、充填アンバランスの原因ですが、充填アンバランスは、ランナーシステム内の樹脂の回りこみや、分岐などに起因する不均等なメルト温度分布により発生します。 図2では、壁面近くが高く、中心部付近が低いせん断率の輪郭を示しています。 せん断率が高く、金型内で蓄積された熱が放散されない場合は、”粘性発熱“や”せん断発熱“と呼ばれる摩擦をさらに誘発します。 著しいせん断発熱が発生した場合、20数℃でメルト温度に達するケースもよくあります。 図3に示す主ランナーの例では、溶融物が2方向に別れ、非対称でなくなってしまい、内側が高温、外側が低温になる事を温度プロファイルが示しています。 この例の様に溶融物は、高温とこれを引き起こした分岐後の充填アンバランスにて金型内部を速く流れます。 この事象は、PMMAなどの強力な粘度温度依存性を持つ材料で顕著に表れます。

図2. ランナー内部のせん断速度

図2. ランナー内部のせん断速度

図3.ランナーの断面図。

ランナー内部とキャビティ内の対称な温度分布を表しています。

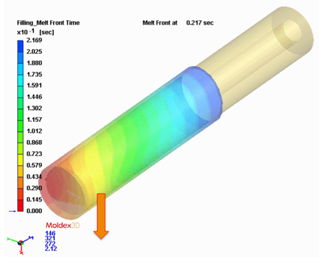

図4. シングルキャビティの充填アンバランスの状況。

コアインサート部品のかたよりを示しています。

温度が高めのメルトは、キャビティに入りやすい、と言う事を知っていれば、長めのランナーにしたり、移動時間の違いを補う為に分岐位置をずらした設計を行う事ができますが、この方法では、数多くの推測と金型の修正を要します。 しかし、その要求への対応は、材料や成形条件の変更内容に応じて異なってきます。 他にタイミングをコントロールする方法として使われるのがバルブゲートによるコントロールです。 メルトのキャビティへの注入タイミングの同期を確実が出来、調整も柔軟にできますが、コストと頻繁なメインテナンスが必要になってきます。

Moldex3Dの充填シミュレーションをご使用いただければ、金型の設計段階で、ランナーの調整も、バルブゲートのON/OFFコントロールも、もっと簡単に決定していただくことが出来ます。

また、前述の方法では、充填のバランスはとれますが、他の部分で収縮を誘発するキャビティ間の温度分布を解決できない可能性があります。 幸いにもランナー内部の不均等な温度分布を均等化し、メルトの品質をコントロールする方法として第2の方法があります。 Beaumont Technologies Inc.が開発した特許取得済み「MeltFlipper」を使用すれば、ユニークなインサート部品をランナー分岐点に使用し、不均等なメルト温度分布を中和することが出来ます。

同じような不均等な温度分布が原因で、シングルキャビティ内でも充填アンバランスを招く場合があります。 図4では、簡略化された注射器の例ですが、充填時の樹脂の流れが下側よりも上側が速いことがわかります。 このキャビティ内部アンバランスは、高い圧力が原因となり、中心コア部分をかたよらせます。 これは、注射器の一部の壁が片側より厚いため共通の製品欠陥を引き起こした結果です。

Moldex3Dは、この圧力差異を考慮し、コアのゆがみを現実的な充填シミュレーションにより計算します。

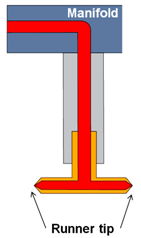

他の強力なメルト品質コントロールのツールとして、ホットランナーシステムがあります。 図5の様にマルチサイドゲートをつかったシングルホットランナーの新技術は、ランナーの長さを最短にし、マルチキャビティ金型用に実用的な小さい足だけを要するだけです。 ホットランナーサプライヤーは、流路の形状とその回りの加熱エレメントをゲートエリアまで正確で一貫した温度分布を確保するよう慎重に設計し、キャビティ毎、ショット毎のばらつきを防ぎます。

Moldex3Dの充填率による詳細な重量増加確認機能(図6)は、設計を決める際に有益な情報になりますが、なぜ、ホットランナーシステムサプライヤーのリーディングカンパニーであるMold Master社、Husky社、そしてYUDO社がMoldex3Dを選択したのかは、これらの設計が成功した背景に、Moldex3Dの正確なシミュレーションがあったからなのです。

図5. サイドゲートホットランナーを使ったデザイン例

図5. サイドゲートホットランナーを使ったデザイン例

図6. 異なるキャビティの充填増加率によるキャビティ重量予測グラフ。

図6. 異なるキャビティの充填増加率によるキャビティ重量予測グラフ。

ホットランナーを使用した場合でも、重量の予測がばらつく可能性があることに注意が必要です。

充填バランス問題やテクニカル的な問題でご質問がありましたら、Moldex3Dはいつでもお手伝いいたします。成形に関するソリューションは、こちらからお問合せください。https://jp.moldex3d.com/contact