金型製造現場におけるDesign for Manufacturing (DFM) とは、金型設計者が製造工程の初期段階で関連情報を修正、適用することで金型の製造可能性を検証することを意味します。そのためには金型設計者は流動バランス、構造応力、 組立公差などといった要因についても考慮しなければなりません。DFM を利用すれば、金型設計者は金型の設計変更に対応でき、射出成形の初期段階で最適化を行うことが可能になります。これがコスト削減、軽量化、二酸化炭素排出量の削減にまでつながります。

従来の金型設計工程では、まず設計者がゲートの数と配置を決定し、 次にランナーシステムを設計していました。その後、金型充填シミュレーションソフトウェアを使って、メルト供給システムの流動バランスを解析していました。このような過程を経た後、冷却回路のレイアウト、金型からの製品取り出しシステム、その他のモールドベース設計 などを行っていました。従って、DFMはフローバランス解析に注目します。

初期段階で製品設計を検証するために、Moldex3Dは新たな機能としてクイックシミュレーションを提供しています。この流動バランス解析精度は飛躍的に改良されています。さらに最新の Moldex3D R13では、ランナーシステム全体を読み込まずにシミュレーションを実行できるようになりました。ゲート位置を指定するだけで、ランナーシステム全体を読み込むのと同じレベルの精度を実現できます。

このソリューションは、ランナーシステム全体を読み込んで解析するプロジェクトと同じ3D 数値シミュレーションをベースにしています。流動バランスが良ければ、メルトの射出条件とエネルギー保存法則に従って充填が行われます。流動解析では、ランナーシステム全体を読み込んで解析するプロジェクトと同じ精度を達成するために、さらなる調整が行われます。従ってユーザーはランナーシステムに関する解析時間を短縮し、ゲートの数と配置を短時間で決定することが可能になります。さらにランナーシステムの決定後の設計反復にかかる時間も大幅に削減できます。

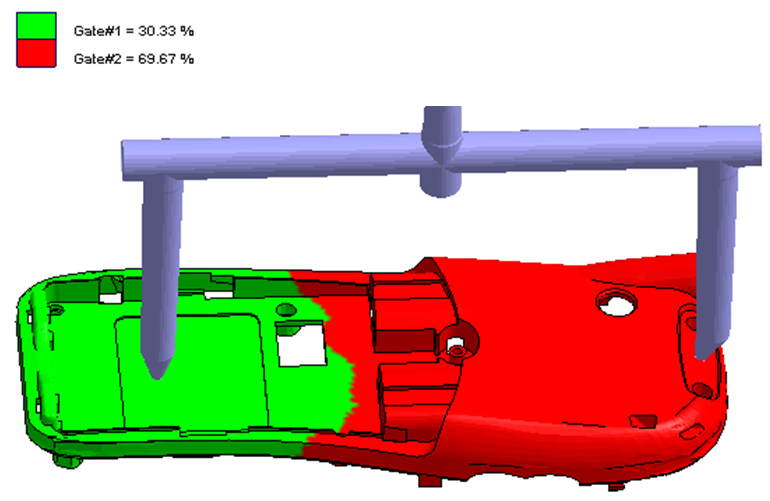

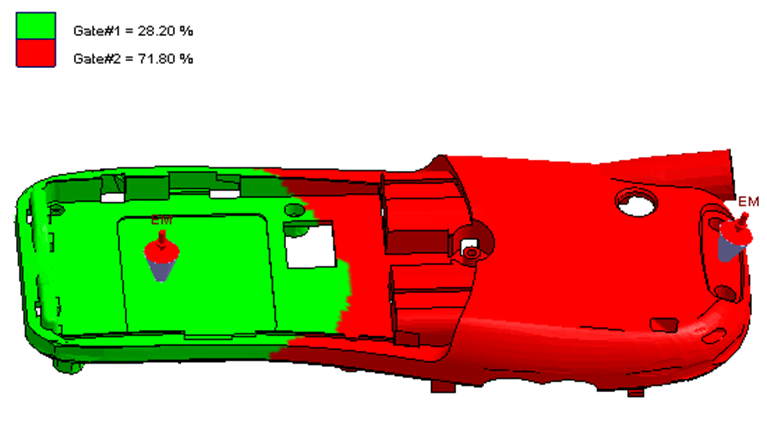

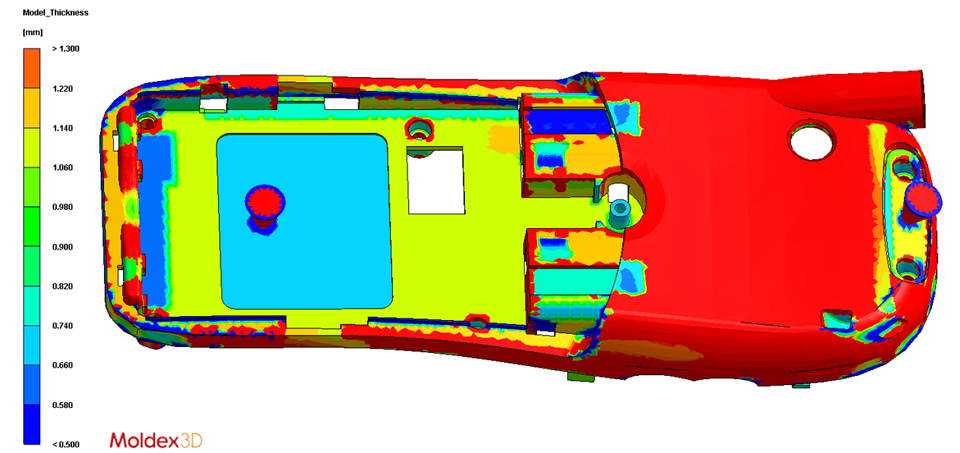

従来の解析工程とMoldex3Dソリューションを比較するため、携帯電話のシェル製品 (Fig.1)を一例にあげます。

Fig.1 ゲート位置と製品厚み分布

Fig.1 ゲート位置と製品厚み分布

従来の解析工程 (Fig. 2-left)では、金型設計者はゲート位置を元に、ランナーシステム全体を作成しなければなりませんでした。しかし Moldex3D のソリューション (Fig. 2-右)の解析工程では、ランナーシステムを作成せずにシミュレーション解析に進むことができます。下図のようにゲート貢献度のシミュレーション解析結果を比較すると、同じであることがわかります。

Fig. 2 従来の解析(左)と Moldex3D ソリューション (右)の比較

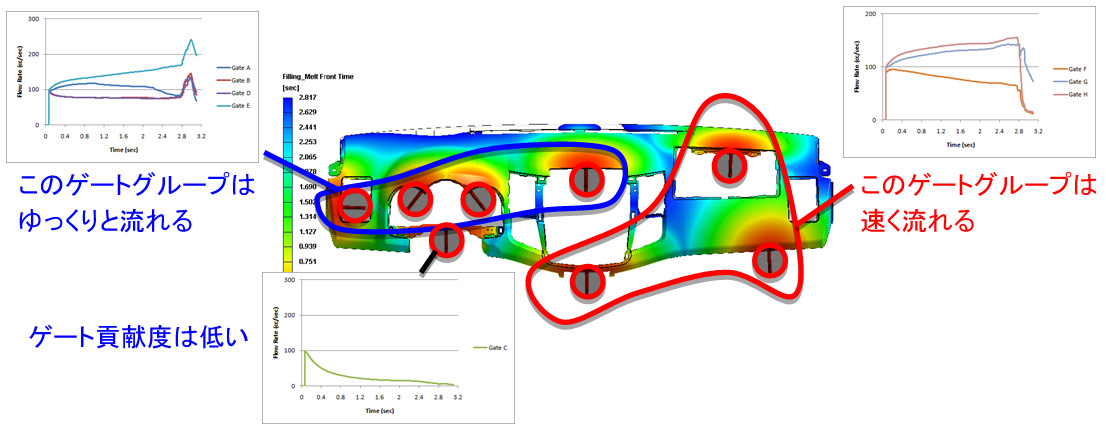

さらに Moldex3D ソリューションはゲート設計効率を向上することも可能です。自動車のインテリア部品を例にあげます (Fig. 3)。Moldex3Dソリューションでは各ゲート領域での流動速度変化の履歴を調べ、流動効率の悪いゲートを特定します。このようなゲートの位置を改良することで流動バランスの最適化を行います。

Fig. 3 Moldex3D は各ゲート領域でのフロー速度変化の履歴を表示します

Fig. 3 Moldex3D は各ゲート領域でのフロー速度変化の履歴を表示します

シミュレーション解析を利用することで、金型内部の樹脂流動挙動を理解できるようになり、潜在的な問題を予測し、製品欠陥や変形を回避できるようになりました。また設計変更でクイック検証を行うことができ、製品設計や成形条件を簡単に最適化できるようになりました。 Moldex3Dソリューションでは、従来のシミュレーションのようなランナーシステムの作成の手間が省けるため、ユーザーの作業時間の短縮が実現し、さらに高精度な解析も実現します。特にゲート位置を変更しなければならない時には、Moldex3D ソリューションは金型設計の最適化を効率良く、短時間で行うことのできる理想的な助けになります。さらに Moldex3Dはより効率的で信頼できるクイック計算機能を備えており、ユーザーは製品開発工程を高速化することで企業競争力を最大限に高めることができます。