淡江大学化学工学・材料工学科 副教授 黄招財

近年産学界では長繊維強化熱可塑性樹脂複合材料(Long fiber reinforced plastics, LFRP)を製品軽量化に応用する研究が盛んに行われています。しかしながら、この複合材料内の繊維ミクロ構造(繊維配向、繊維長、繊維濃度を含む)が射出成形工程中にどのように変化するか、およびこれら微細構造の射出成形品にどうのように定量的に影響するかについて、現在まだ全体的に理解及び把握されていません。そのためこの5年ほどの間、淡江大学化学工学・材料工学科のチームは、繊維ミクロ構造特徴(microstructure features)と製品マクロ物性(physical properties)の研究に着眼し、具体的な相関関係を見出そうとしてきました。

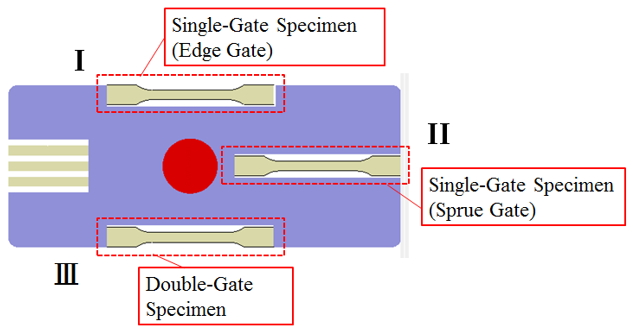

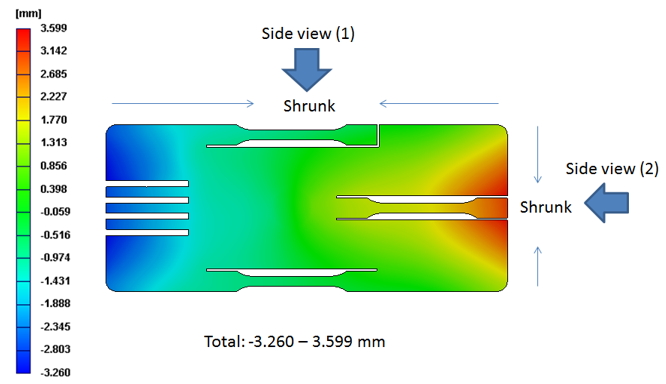

長繊維強化熱可塑性樹脂複合材料のミクロ構造については、主にMoldex3Dを通じて学術的理論的に模索するため、マイクロコンピュータ断層撮影(micro-computerized tomography, micro-CT)および画像処理解析(以下、「画像解析実験結果」)を応用して実際に成形品のミクロ構造特徴の検証を行いました。また一方で、我々は射出成形品に対し機械的特性の引張試験も実施し、流動が繊維ミクロ構造特徴にどのように影響し、製品の反り変形に影響を及ぼし、さらに射出成形品の機械的特性に影響するかを理解し定量化することができました。具体的には、図1に示されるように3つの異なるゲートタイプのASTM D638標準試験片を備える1つの複合型ジオメトリを研究システムとして使用しました。まずMoldex3Dソフトウェアを利用して、図1に示されるようにいくつかの異なる視点(図2)から反り変形を観察して実験に当たり、次にシミュレーション解析を実験データと統合しました。結果から解析予測は、実験結果と非常に一致していることが分かります。

図1 研究のジオメトリシステム:中に3つの異なるゲートタイプのASTM D638標準試験片を備える

図2 異なる視点から観察された製品の反り変形

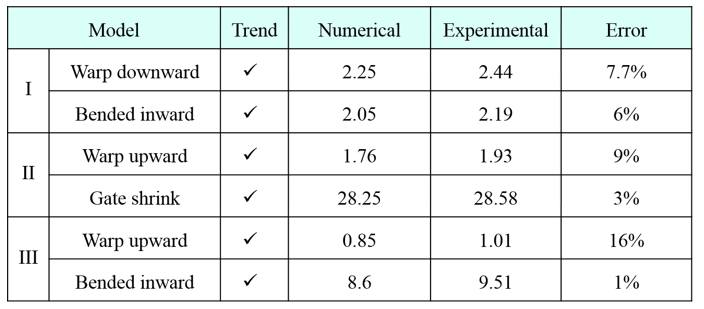

表1 シミュレーション解析と実験データを利用した製品の反り変形量の比較

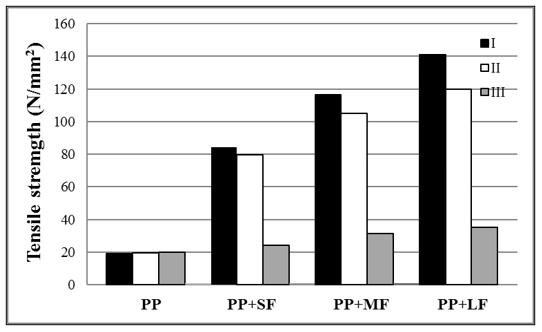

さらに、異なる繊維長が射出成形品の機械的特性に及ぼす影響を理解するため、ユニバーサル引張試験機を通じて3つの試験片に対する引張強度の模索を実施しました。その結果を図3に示します。ここからは繊維長が長くなると、同種の試験片の引張強度特性が大きくなることが分かります。Model Iを例とすると、純粋なPPの射出成形品の強度は約20N/mm2ですが、長繊維材料に変えて使用すると、その強度が約140N/mm2にまで向上し、繊維長を長くすると、射出成形品の引張強度を効果的に向上できることが分かります。同様にModel IIでも類似の傾向が見られ、その強度は20N/mm2(純粋なPP材料)から120N/mm2(長繊維材料)に向上しています。Model IIIに至っては両側フィードを使用してウェルドラインが生成されるため、強度の向上はそれほど顕著ではなく、20N/mm2から約40N/mm2に向上しただけでした。

Model IとModel IIの強度差をさらに比較すると、繊維含有複合材料を使用した場合、Model Iの強度がModel IIの強度よりも大きいことが分かりました。例えば、中繊維材料の場合、Model IとModel IIの強度比は118 N/mm2対105 N/mm2となり、長繊維複合材料に変えた場合、Model IとModel IIの強度比は140N/mm2対120 N/mm2となりました。この現象の発生原因は、サイドフィードで生じる入口効果により、もたらされた強い繊維配向効果によるものであると推測されます。全体的に言えば、マクロ物性のシミュレーション解析予測は、実験結果と非常に一致しています。

図3 3つの試験片の異なる材料の引張強度の比較

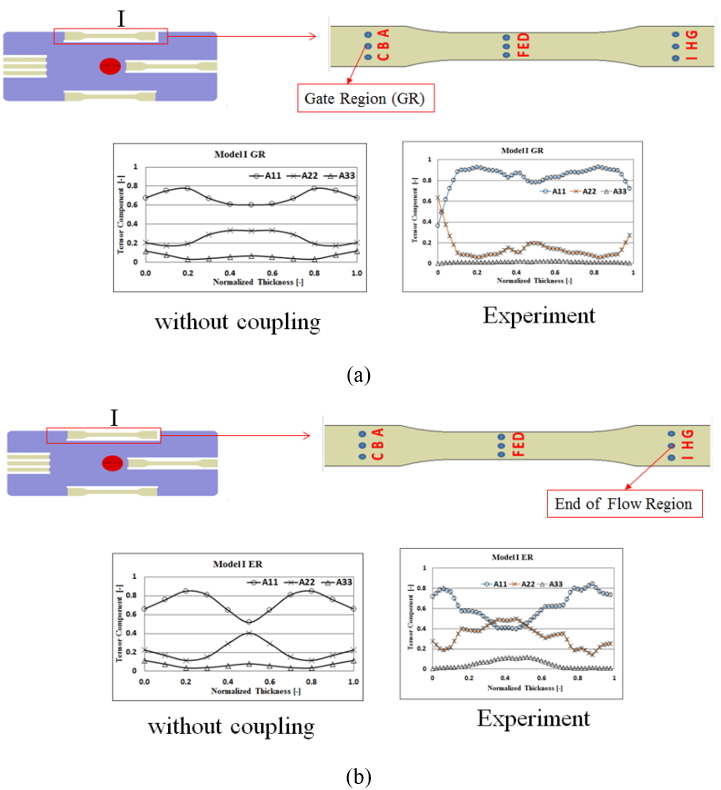

次に、我々は前述のマクロ物性に対応するミクロ繊維配向特性をより深く探究しました。シミュレーション解析と実験的観察比較(図4)の後、全体的な繊維配向傾向の予測が非常に一致していることが判明しました。この部分のさらに詳しい内容と説明については、International Journal of Precision Engineering and Manufacturing-Green Technology (2020/06/30, DOI: 10.1007/s40684-020-00226-2)の論文『Flow-induced Orientations of Fibers and Their Influences on Warpage and Mechanical Property in Injection Fiber Reinforced Plastic (FRP) Parts』に発表されている内容をご参考ください。

図4 Model I 標準試験片の繊維配向シミュレーション解析と実験的観察の特性評価:(a)ゲート付近領域(near gate region、NGR)、(b)充填終了領域(end of filling region、EFR)

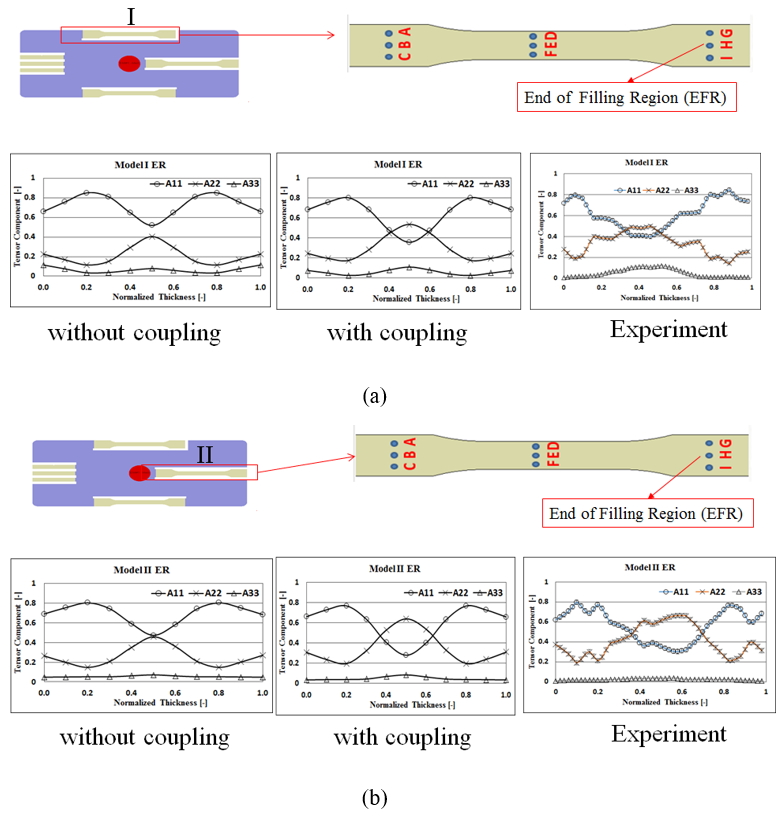

しかしながら、以前に完了した繊維配向シミュレーション解析結果(流動─繊維のカップリング作用を考慮せず)と画像解析の実験結果について詳細を比較したところ、A11およびA22繊維配向の全体的な変化の傾向はやはり一致していましたが、変化量には違いがありました(図4)。どうしてこの部分にまだ一定の違いがあるのか、これが我々の考えている問題です。つい最近、米国のパデュー大学のDr. Anthony Favaloro1 et al. [1] が ポリマーメルトフローと繊維相互作用の影響下での粘度変化を推定するためのIISO 粘度モデルを提案しました。その後、CoreTech Systemの曾煥錩博士とFavaloro1 [2]は、このIISO modelを Revised IISO modelに修正すると共にMoldex3Dソフトウェアに導入しました。この新世代のIISO粘度モデルを応用して、流動と繊維のカップリング作用を視野に入れたところ、シミュレーション解析のA11およびA22繊維配向が画像解析の実験結果、特に1回の実験で生成された3つの異なる流れ場のASTM D638標準試験片のシステム(図1のシステム)に非常に近いことが分かりました。その流動と繊維のカップリング作用が繊維配向にどのように影響するかについて探究した結果を図5に示します。図5(a)は、Model I標準試験片の繊維配向シミュレーション解析と実験的観察の比較です。結果からは、流動と繊維のカップリング作用を考慮すると、流動末端に近く、流動に垂直な繊維配向(A22)が明らかに支配したことが分かります。また、図5(b)に示すように、同じ実験の異なる領域でのModel II標準試験片の繊維配向シミュレーション解析と実験的観察の比較について、結果からも検証されています。

図5 流動と繊維のカップリング作用を考慮した場合と考慮しない場合の、繊維配向シミュレーション解析結果と実験的観察結果の比較:(a) Model I at EFR(充填終了領域);(b) Model II at EFR(充填終了領域)

全体的に言えば、今回のMoldex3D繊維配向モジュールの応用と流動と繊維のカップリング作用の考慮により、一体化した複雑なジオメトリシステム内での繊維配向の差異性は、極めて大きなA11およびA22を正確に予測することが可能です。これらの結果は、非常にエキサイティングであり、産学界の友人たちと共有できることを非常に嬉しく思っています。なお、詳細な結果についてご興味がある方は、Polymers 2020, 12, 2274; doi:10.3390/polym12102274に投稿した最近の記事を参照してください。関連するリンクを以下に示します。

HTML Version: https://www.mdpi.com/2073-4360/12/10/2274/htm

PDF Version: https://www.mdpi.com/2073-4360/12/10/2274/pdf

注1:Anthony Favaloro: Research Scientist at Purdue University, West Lafayette, Indiana, United States

参考文獻

- Favaloro, A.J.; Tseng, H.C.; Pipes, R.B. A new anisotropic viscous constitutive model or composite molding simulation. Compos. Part A 2018, 115, 112–122.

- Tseng, H.C.; Favaloro, A.J. The use of informed isotropic constitutive equation to simulate anisotropic rheological behaviors in fiber suspensions. J. Rheol. 2019, 63, 263–274.