短期間で高強度の繊維強化樹脂(FRP)部品を生産できる樹脂トランスファー成形(RTM)は、近年の複合材製品業界において最も一般的な生産技術のひとつです。さらに、タービンブレードと飛行機部品の製造には、FRP部品の構造特性を更に強化するため、複数レイヤーの繊維材料でコア材料(複数可)を挟むサンドイッチ構造が一般的に用いられています。 今回、樹脂トランスファー成形(RTM)工程におけるこのサンドイッチ構造への理解を更に深めるため、以下のような調査を行いました。

従来の2D/2.5D解析ツールでは、部品の実際の形状と板厚方向における材料特性の相違を捉える機能には限界があります。そのため、2D/2.5Dの解析結果には精度面で信頼性に欠ける部分がありました。そこで、Moldex3Dは、解析対象部品の形状値を完全に捕捉できるTrue 3D数値解析ツールを開発しました。このツールによって、あらゆる種類の複合繊維材を対象に、金型内の樹脂流れの確認が可能になりました。

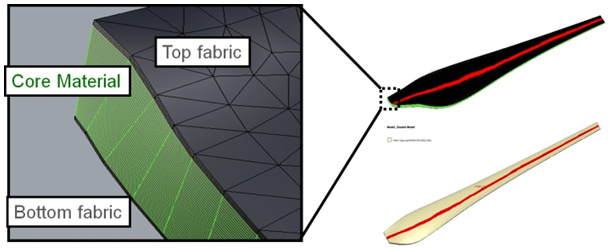

Figure 1: タービンブレードのサンドイッチ構造設計

Figure 1: タービンブレードのサンドイッチ構造設計

Figure 1に示すように、タービンブレードのサンドイッチ構造は、コア材料とスキン材料をもつ複数レイヤーの繊維材料として設計されています。対応する材料パラメーターをTable 1に示します。この場合、板厚1.24 mmのファブリック(スキン材料)がコア材料を上下に挟んでいます。流入口は構造体の中央部に配置され、流れの経路はブレード全体を貫いています。流入口から流し込んだ樹脂はブレードの両端まで流れ込みます。射出する流体には、1 atmの定圧をもつSWANCOR 2502-A/Bを考えます。

| ファブリック | コア | |||

| 板厚 [mm] | 1.24 | 25 | ||

| K11[m2] | 1.80E-11 | 5.61E-11 | ||

| K22[m2] | 1.23E-11 | 1.97E-10 | ||

| K33[m2] | 3.27E-12 | 1.97E-10 | ||

| ϕ | 0.44 | 0.11 |

Table 1. コア材料とスキン材料の各パラメーター

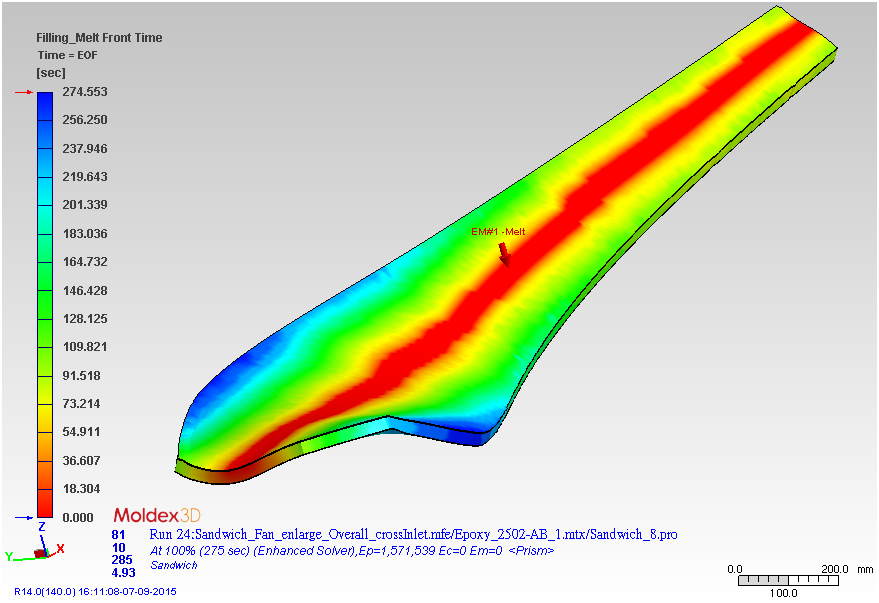

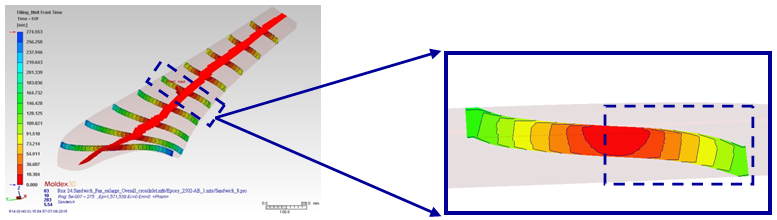

Figures 2および3に、サンドイッチ構造で設計されたタービンブレードのMoldex3Dによる3D解析結果を示します。Figure 2は、曲率が異なる形状値と材料特性を含む非等温3D流れ解析の結果です。Figure 3は、板厚方向における部品の断面の3D流れ解析結果です。コア領域ではファブリック領域よりも速い樹脂流れが確認できます。これはコア材料の浸透性が高く間隙率が低いためであり、その結果、コア領域では流れ速度が上昇します。

Figure 2: Moldex3Dの3D解析:サンドイッチ構造のタービンブレードにおける、充填ステージ完了時のフローフロント時間

Figure 2: Moldex3Dの3D解析:サンドイッチ構造のタービンブレードにおける、充填ステージ完了時のフローフロント時間

Figure 3:部品断面の板厚方向における3D流れ解析

Figure 3:部品断面の板厚方向における3D流れ解析

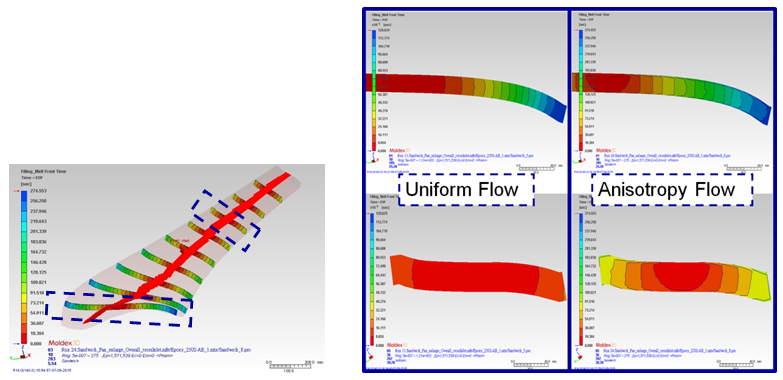

さらに、以下の解析結果からも、従来の2D解析では面内方向の流れ挙動のみを考慮していたことがわかります。2D解析の計算において、曲率の形状値は完全には捕捉・反映されていません。板厚方向における流動状態の変数の取り扱いは2D/2.5D解析のいずれにおいても同様であるため、材料の浸透性と多孔性が考慮されず、実際の成形シナリオと比較した際に大幅な相違が生じる場合がありました。

Figure 4: 一様(2D)・非一様(3D)流体条件の板厚方向流れ解析におけるフローフロントの結果比較

Figure 4: 一様(2D)・非一様(3D)流体条件の板厚方向流れ解析におけるフローフロントの結果比較

上記の比較から、物性と板厚方向の違いが実際の流れ挙動に与える影響が確認できます。したがって、RTM成形工程における複数層の繊維を持つ構造の複雑な形状設計を確実にとらえ、入り組んだ交換可能な材料メカニズムを解析できる技術は3D解析のみであるといえます。さらに、多孔質材料がRTM製品の生産に与える影響も無視できません。 高性能3次元解析ソフトウェアの利用は、すべての次元の異なる流体パラメーターの考慮を可能にし、金型内部の流動状況の可視化によってRTM工程のさらなる改良と最適化を可能にします。