エポキシ樹脂成形コンパウンド (EMC) は熱硬化性プラスチック材料であり、IC 封止成形プロセスで広く使用されています。封止成形の充填時に温度が上昇するのに従い、高分子鎖の架橋反応が起きます。架橋反応が一定の程度に達すると、EMCのキュアリングが始まります。これにより最終製品の機械特性と安定性が向上します。しかし、状況によっては、金型キャビティが完全に充填されるときに、EMCのキュアリングが不十分な場合があります。従ってポスト-モールドキュアプロセスを適用することで、キュアリングを促進させます。封止されたユニットを予熱したオーブンで焼くのが、一般的なポスト-モールドキュア手法です。ユニットのキュアリングが完全に行われたら、冷却します。このプロセスでは、架橋反応によってEMCが収縮します。 この手法では、封止されたユニットの各要素の熱膨張係数が異なるため、変位の問題が発生しやすいという課題があります。そり変形問題が深刻な場合は、封止されたユニットの内部構造に損傷やヒビ、機能不全などといった問題が発生することもあります。

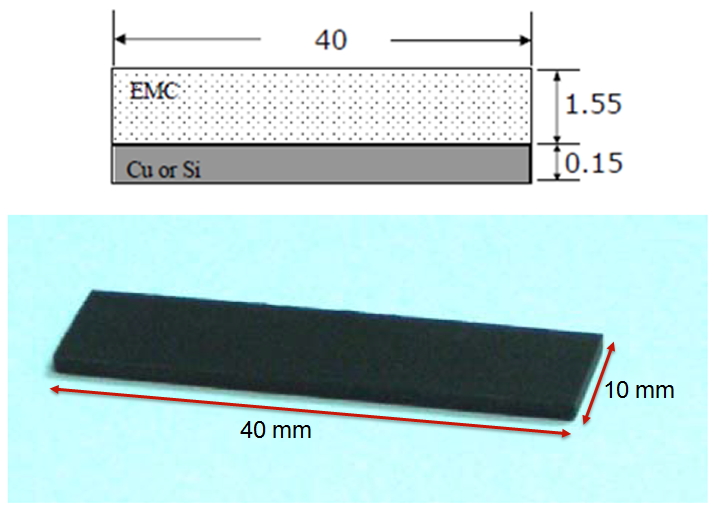

このような課題を解決するため、 Moldex3D ポスト-モールドキュア解析は包括的なシミュレーション結果を提供します。これを利用することでユーザーは、潜在的な問題を予測することが可能になります。Moldex3D は一定圧力下でのポスト-モールドキュアプロセス(ユニットがオーブンに入れられた時から室温に冷却されるまで)の温度とキュアリングの変化を考慮し、高精度なそり変形解析結果を提供します。 Moldex3Dのポスト-モールドキュア解析については、下図の二層プレートモデルを使って説明します (Fig. 1):

Fig. 1 二層プレートモデルのジオメトリ(使用する材料はEMC-Cu)

Fig. 1 二層プレートモデルのジオメトリ(使用する材料はEMC-Cu)

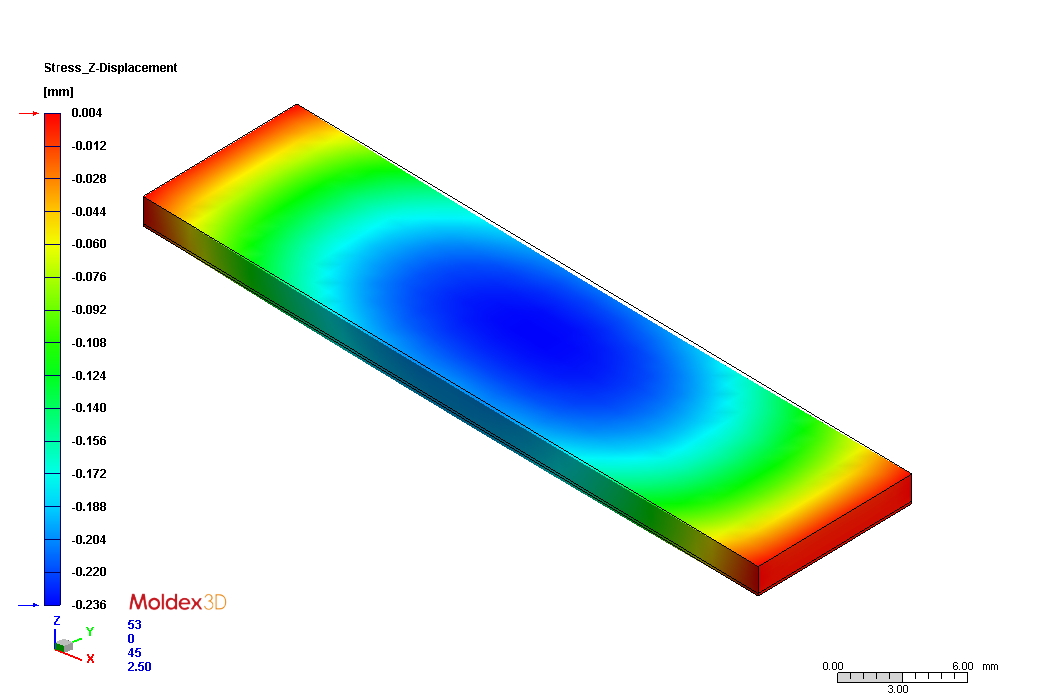

このケースでは、シミュレーション解析の実行後に実験を行いました。実験結果では、ポスト-モールドキュアプロセス終了時(約23000秒後)の最終製品のZ 方向の変形は0.32mm でした。一方、シミュレーション解析結果では、最終製品の変形は0.354mm でした。これは実験結果に非常に近い値でした(Fig. 4)。Moldex3Dシミュレーション解析によれば、ユニットがオーブンに置かれる前の製品変形の主要な要因は、キュアリングの度合いが上がることによって生じる体積収縮です(Fig. 3)。この区間におけるZ方向の変形は 0.236mmです。ユニットがオーブンに置かれた後は、製品変形の主要な要因は、粘弾性による応力緩和になります(ここで封止されたユニットは完全に硬化します)。この段階では、内部の熱応力緩和のみによって体積収縮が起き、その変形量は0.118mm です。 従って、最終製品の変形のシミュレーション結果は、この2つの変形量の合計になります。

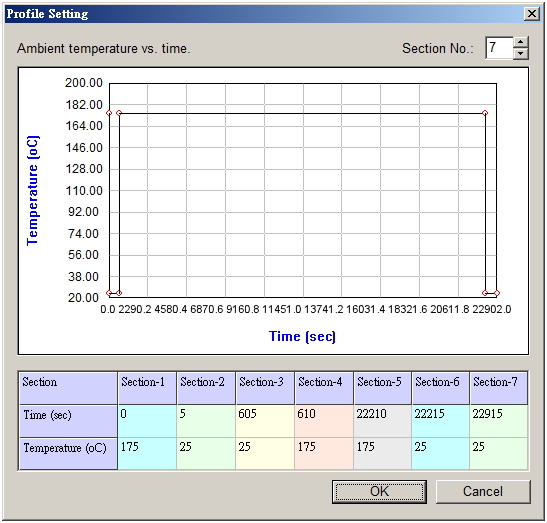

Fig. 2 上図はポスト-モールドキュアリングプロセスでの温度変化です。オーブンに置かれる前は、封止されたユニットの温度は室温です。EMC コンポーネントの架橋反応が完全に起こるように、オーブンの温度は175℃ まで上がります。約6時間の間オーブンに置かれたユニットは、その後オーブンから取り出され、室温まで冷やされます (25℃)。

Fig. 2 上図はポスト-モールドキュアリングプロセスでの温度変化です。オーブンに置かれる前は、封止されたユニットの温度は室温です。EMC コンポーネントの架橋反応が完全に起こるように、オーブンの温度は175℃ まで上がります。約6時間の間オーブンに置かれたユニットは、その後オーブンから取り出され、室温まで冷やされます (25℃)。

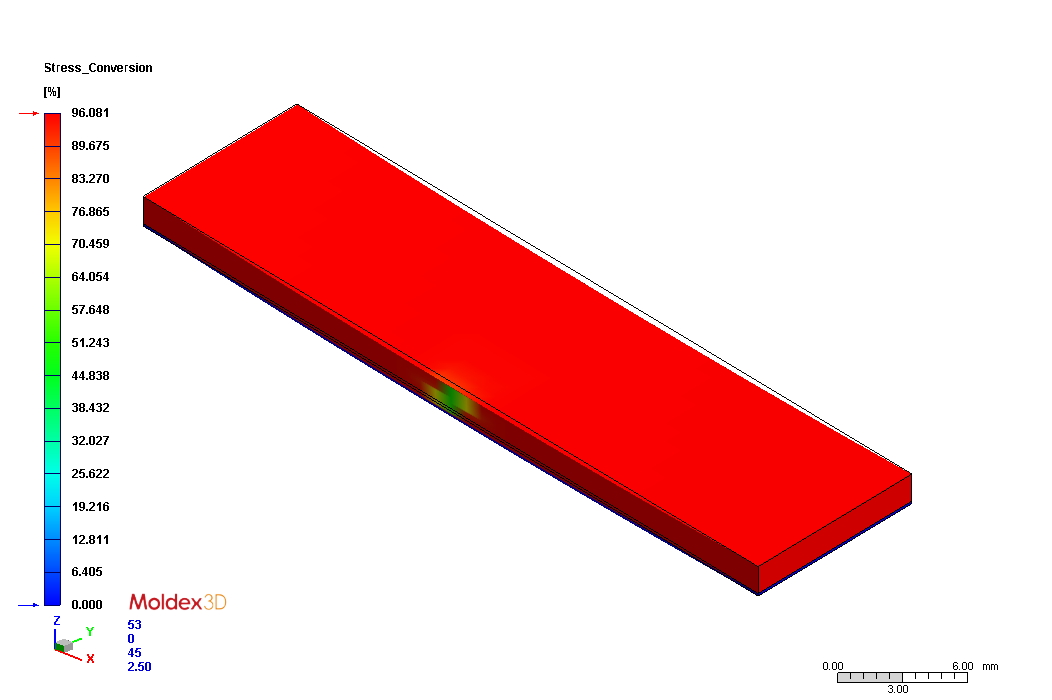

Fig. 3 上図は、ユニットがオーブンに置かれる直前の応力変換と製品変形のシミュレーション結果です。この解析結果から、IC ユニットはこの時点でほぼ完全(96%)に架橋反応が終了したことがわかります。Z 方向の変形量は0.236mm です。

Fig. 3 上図は、ユニットがオーブンに置かれる直前の応力変換と製品変形のシミュレーション結果です。この解析結果から、IC ユニットはこの時点でほぼ完全(96%)に架橋反応が終了したことがわかります。Z 方向の変形量は0.236mm です。

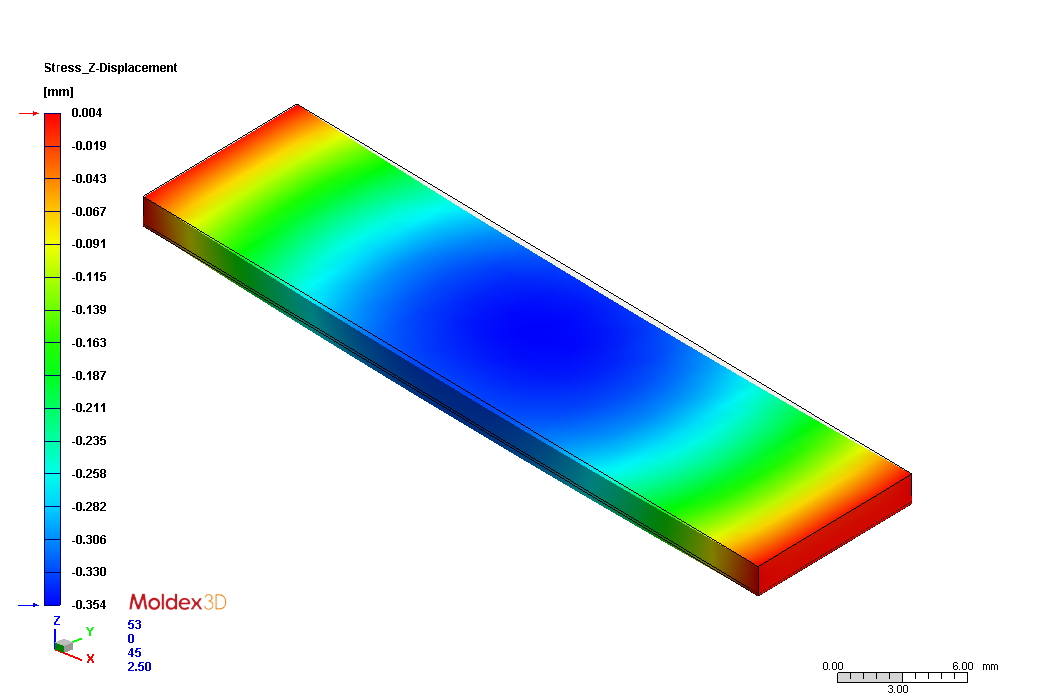

Fig. 4 上図はIC ユニットがオーブンから取り出され、室温まで冷やされた時(ポスト-モールドキュアリングプロセスの終了時)の製品のそり変形解析結果です。最終製品のそり変形のシミュレーション値は0.354mm となり、実験結果に非常に近い値になりました。

Fig. 4 上図はIC ユニットがオーブンから取り出され、室温まで冷やされた時(ポスト-モールドキュアリングプロセスの終了時)の製品のそり変形解析結果です。最終製品のそり変形のシミュレーション値は0.354mm となり、実験結果に非常に近い値になりました。

このケースの目的は、封止されたユニット内部のポリマーが完全に架橋反応を起こし、ポスト-キュアリングプロセスで内部応力が緩和されたときに、製品のそり変形がどのように変化するかを調査することです。シミュレーション結果と実験結果は、そり変形の主要な原因は架橋反応のプロセスにあると示しています。このことからもわかるように、Moldex3Dはポスト-モールドキュアリングプロセスのそり変形挙動を可視化し、より信頼できる解析結果を提供します。ユーザーは製品の過度なそり変形を回避するために、IC パッケージプロセスの設計および製造段階にMoldex3D の高精度なポスト-モールドキュアリング解析を実行できます。これがゆくゆくは納期短縮と製造コスト削減につながります。