|

|

Linear Mold& Engineering ก่อตั้งขึ้นในปี 2003 โดยการผลักดันขีดจำกัดเพื่อพัฒนาการใช้งานใหม่ๆ การทดสอบวัสดุใหม่ๆ และการสร้างกระบสนการผลิตใหม่ๆ สำหรับลูกค้า Linear ช่วยสร้างตลาดเกิดใหม่ (emerging market) เพื่อส่งมอบเครื่องมือ การขึ้นรูป และชิ้นส่วนอุตสาหกรรมที่มีความแม่นยำ ในปี 2005 บริษัท Moog, Inc. ซึ่งเป็นผู้นำอุตสาหกรรมทางด้านวิศวกรรมระดับโลกได้ซื้อกิจการของ Linear ทำการปรับภาพลักษณ์องค์กรเป็น Linear AMS ซึ่งเน้นความสามารถในการแก้ปัญหากระบวนการผลิตแบบ Additive Manufacturing (AM) แต่ดำรงการดำเนินงานในฐานะบริษัทอิสระ (ที่มา: https://www.linearams.com)

ข้อมูลสรุป

ในกระบวนการฉีดขึ้นรูปพลาสติก กระบวนการหล่อเย็นคือส่วนที่ใช้เวลานานที่สุดซึ่งมักทำให้เวลาทั้งหมดในการขึ้นรูปยาวนานขึ้น ในโลกแห่งอุปทานและอุปสงค์ ความสามารถในการผลิตชิ้นส่วนให้รวดเร็วขึ้นและมีประสิทธิภาพมากขึ้น คือ ความสำคัญอันดับแรกๆ สำหรับผู้ผลิต อย่างไรก็ตาม cooling line ที่เจาะแบบทั่วไปในเครื่องมือในการขึ้นรูปมีข้อจำกัดมากมายในการลดเวลา cycle time ดังนั้นเพื่อที่จะแก้ปัญหานี้ ทาง Linear AMS จึงตัดสินใจที่จะนำเสนอระบบหล่อเย็นแบบ conformal และใช้ moldex3d เพื่อยืนยันการออกแบบ ในตอนสุดท้าย Linear AMS จึงประสบความสำเร็จในการลด cooling cycle และมีความมั่นใจมากขึ้นเมื่อช่วยลูกค้าแก้ปัญหาเรื่องการหล่อเย็น

ความท้าทาย

- ข้อจำกัดในการออกแบบท่อหล่อเย็นแบบธรรมดาส่งผลให้ระยะเวลาการหล่อเย็นนานขึ้นซึ่งไม่สามารถยอมรับได้

- การออกแบบระบบหล่อเย็นแบบ conformal ที่มีประสิทธิภาพเพื่อลดเวลาการหล่อเย็น

วิธีการแก้ปัญหา

ใช้ Moldex3D eDesign สำหรับออกแบบผังท่อหล่อเย็นแบบ conformal ที่เหมาะสมเพื่อที่จะลดสัดส่วนของ cycle time

ประโยชน์

- ลดเวลาในการหล่อเย็นลง 69%

- พัฒนาข้อได้เปรียบเชิงการแข่งขันในตลาด

กรณีศึกษา

กรณีศึกษาในครั้งนี้เป็นชิ้นส่วนสนับแขนสำหรับด้ามปืนยาวไรเฟิล (rifle stock arm brace) วัตถุประสงค์ระยะยาวของ Linear AMS คือ เพื่อออกแบบระบบการหล่อเย็นแบบ conformal เพื่อช่วยลูกค้าลด cycle time วัตถุประสงค์เฉพาะของโครงการนี้ส่วนใหญ่มุ่งเน้นไปที่การลดสัดส่วนเวลาในการหล่อเย็นของ cycle time ลง

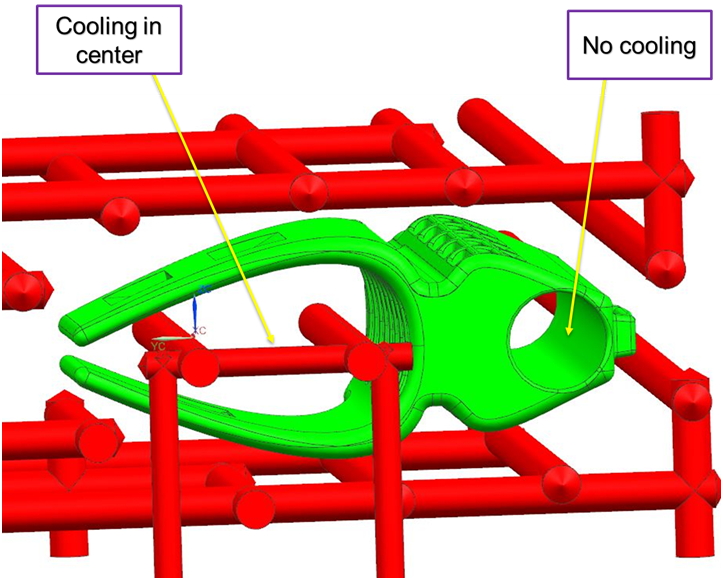

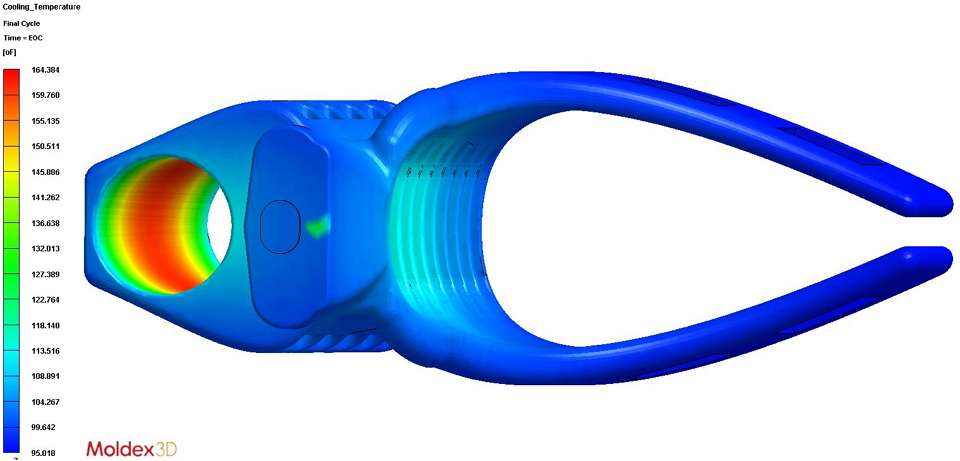

อันดับแรก พวกเขาจำเป็นต้องผลิตชิ้นงานจำนวนมากขึ้น แต่พวกเขาไม่สามารถที่จะเพิ่มแม่พิมพ์เพิ่มเติมและกดเข้าสู่กระบวนการ กระบวนการ fill/pack ประสบความสำเร็จก่อนที่จะ Moldex3D จะเข้ามามีส่วนร่วม ดังนั้นการบิดเบี้ยวของชิ้นงานจึงไม่เป็นปัญหา เมื่อพวกเขาใช้ Moldex3D ในการวิเคราะห์กระบวนการหล่อเย็นแบบธรรมดา (รูปที่ 1). พวกเขาพบว่า มีการสะสมความร้อนอย่างรุนแรงในบริเวณตรงกลางและบริเวณแกนเพลา (รูปที่. 2)

รูปที่ 1 การออกแบบท่อหล่อเย็นแบบดั้งเดิม

รูปที่ 2 การวิเคราะห์การหล่อเย็นของการออกแบบท่อหล่อเย็นแบบดั้งเดิม ซึ่งจากการผลการวิเคราะห์ชี้ให้เห็นว่า ความร้อนสะสมอยู่บริเวณตรงกลางและบริเวณแกนเพลา (shaft)

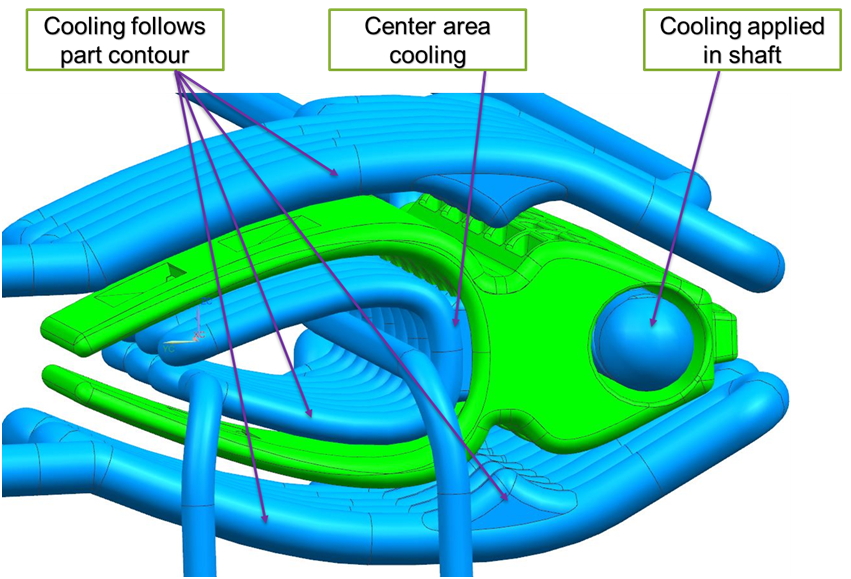

เพื่อปรับปรุงเวลาการหล่อเย็น ทาง Linear AMS จึงได้เปลี่ยนระบบการหล่อเย็นให้มีลักษณะคล้ายกับรูปทรงชิ้นงานมากขึ้น (รูปที่ 3 ) โดยสร้างระบบการหล่อเย็นบริเวณตรงกลางและบริเวณแกนเพลา (shaft) นอกจากบริเวณเหล่านี้แล้วได้มีการเพิ่มการหล่อเย็นที่ด้านนอกอีกด้วย หลังการเปลี่ยนแปลงการออกแบบ ทาง Linear AMS ได้ใช้ Moldex3D eDesign เพื่อจำลองการออกแบบระบบหล่อเย็นแบบใหม่ซึ่งได้รับการแก้ไขแล้ว ผลการวิเคราะห์ของการออกแบบท่อหล่อเย็นที่ได้รับการแก้ไขแสดงให้เห็นว่า อุณหภูมิมีการกระจายตัวสม่ำเสมอมากขึ้น (รูปที่ 4) เมื่อเทียบกับการออกแบบเดิม

รูปที่ 3 การออกแบบท่อหล่อเย็นที่ได้รับการแก้ไข

รูปที่ 4 ผลการวิเคราะห์ของการออกแบบระบบหล่อเย็นแบบใหม่ที่ได้รับการแก้ไข พบว่าการกระจายอุณหภูมิมีความสม่ำเสมอมากกว่ามาก

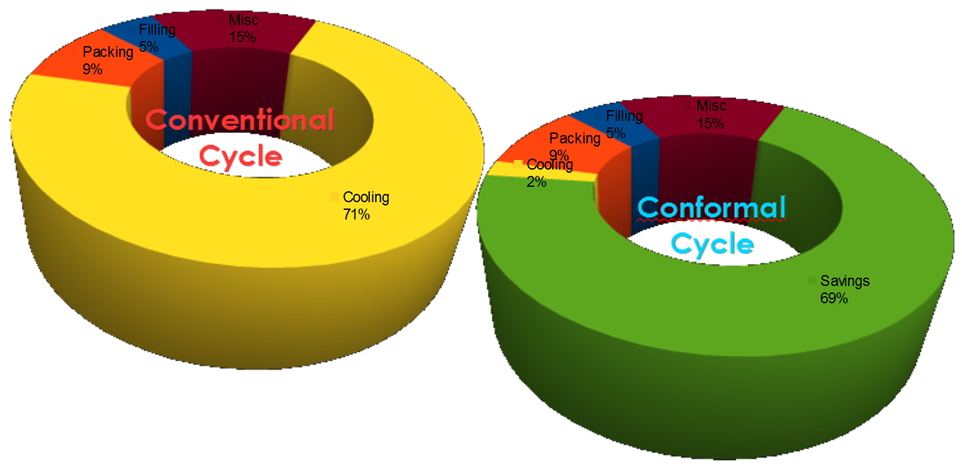

จากผลลัพธ์ พบว่า Moldex3D สามารถลด cycle time จาก 112 วินาที เหลือเพียง 35 วินาที ดังนั้น ลูกค้าจึงสามารถผลิตชิ้นงานในปริมาณที่มากขึ้นได้โดยไม่ต้องสร้างแม่พิมพ์เพิ่มเติมและไม่ต้องใช้การกดอัดเพิ่มเติม

รูปที่ 5 การแจกแจงการลดต้นทุนสำหรับกรณีนี้: เวลาในการหล่อเย็นที่ลดลงแคิดเป็น 69% ของค่าใช้จ่ายในการผลิต.

ผลลัพธ์

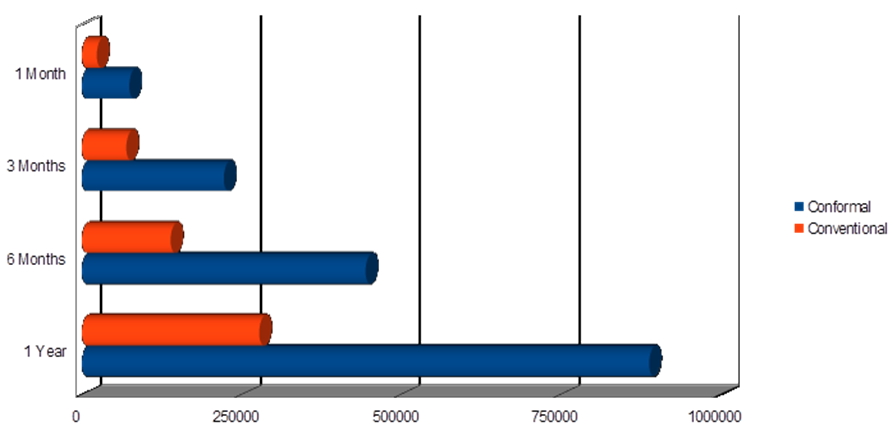

ประโยชน์จากการใช้ Moldex3D คือ สามารถนำเสนอการทำนายเวลาที่สามารถลดลงได้แก่ลูกค้า จากประสบการณ์การใช้งาน Moldex3D ของ Linear AMS พบว่า สามารถทำนายการหล่อเย็นได้แม่นยำอย่างไม่น่าเชื่อ ทำให้ ณ ปัจจุบันนี้ ทาง Linear AMS สามารถบอกลูกค้าได้อย่างมั่นใจถึงวิธีที่ช่วยลดเวลา cycle time (รูปที่ 6)

รูปที่ 6 ความแตกต่างในการประหยัดเวลา 77 วินาทีต่อการฉีด 1 ครั้งตลอดทั้งปี