|

|

國立台灣科技大學 (NTUST) 成立於 1974 年 8 月 1 日,是台灣第一所專注於技術和專業教育的高等教育機構。該研究所的目標是創造一個理想的環境,培養下一代高技能的工程師和人才,以滿足快速增長的經濟和工業發展的需要。隨著學院成立以來不同課程的擴展(來源:www-e.ntust.edu.tw)

執行摘要

半透明工件高精度注塑成型的市場需求呈上升趨勢。避免殘餘應力問題 工件變形 崩潰很重要 NTUST 精密製造實驗室 (PML) 旨在開發模內微壓縮 (IMMC) 工藝,以解決上述透明度挑戰並優化注射工藝。圖 PML 使用 Moldex3D 注射壓縮解決方案來模擬和評估影響和有效性根據模擬結果,IMMC 工藝能夠顯著減少下垂和體積收縮並優化光收集。此案例也顯示 Moldex3D 提供的仿真結果與實際成型零件具有良好的相關性。

挑戰

- 壓力分佈不均勻

- 高收縮率

- 扭曲的

วิธีแก้ปัญหา

ใช้ Moldex3D Injection Compression simulation solution เพื่อประเมินและยืนยันประสิทธิภาพของกระบวนการ IMMC

ประโยชน์ที่ได้รับ

- มีการกระจายความดันสม่ำเสมอ

- ความส่องสว่างดีขึ้น 7.35%

- ลดอัตราการหดตัวเชิงปริมาตรจาก 6.62% เหลือ 4.25%

กรณีศึกษา

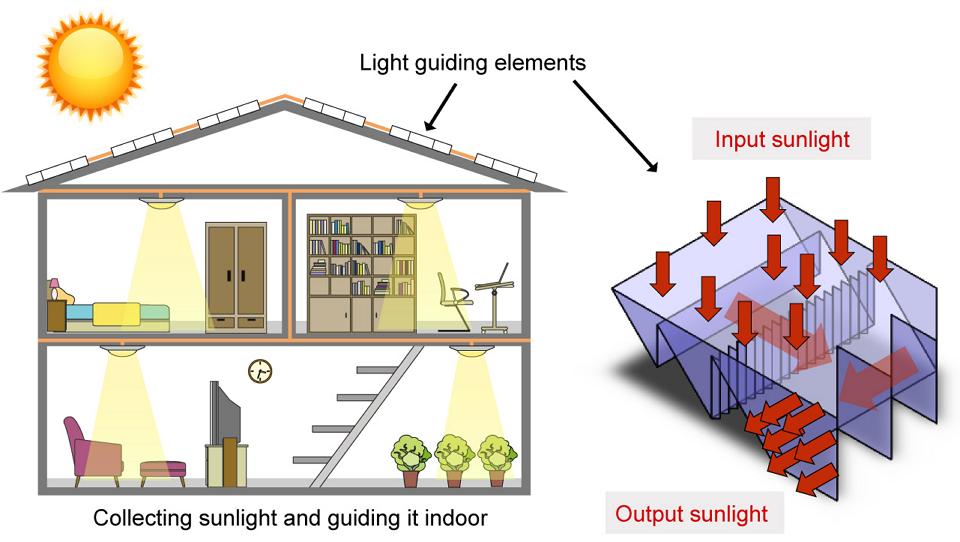

รูปที่ 1. อาร์เรย์ปริซึมพลาสติกเป็นชื้นส่วนแสงพลาสติกที่ออกแบบมาเพื่อรวบรวมแสง

รูปที่ 1. อาร์เรย์ปริซึมพลาสติกเป็นชื้นส่วนแสงพลาสติกที่ออกแบบมาเพื่อรวบรวมแสง

ในกรณีนี้ ห้องปฏิบัติการ PML พยายามที่จะตรวจสอบความเป็นไปได้ในการใช้ In-Mold Micro Compression เพื่อปรับปรุงประสิทธิภาพของอาร์เรย์ปริซึมพลาสติก อาร์เรย์ปริซึมเป็นชิ้นส่วนแสงพลาสติกที่ออกแบบมาเพื่อรวบรวมแสงแดด เนื่องด้วยโครงสร้างของอาร์เรย์ปริซึม ตำแหน่ง gate จึงถูกวางไว้ที่บริเวณผนังบางซึ่งส่งผลให้เกิดความไม่สมดุลของการไหลและมีการการหดตัวเชิงปริมาตรมากขึ้น ก่อให้เกิดปัญหาในการรวบรวมแสง การส่งผ่านแสง และปริมาณแสงที่ได้ ดังนั้นห้องปฏิบัติการ PML จึงตัดสินใจที่จะใช้ซอฟต์แวร์การจำลองการขึ้นรูป Moldex3D ในการช่วยระบุกระบวนการฉีดขึ้นรูปที่ดีที่สุดเพื่อลดความเค้นตกค้างและการหดตัวเชิงปริมาตร

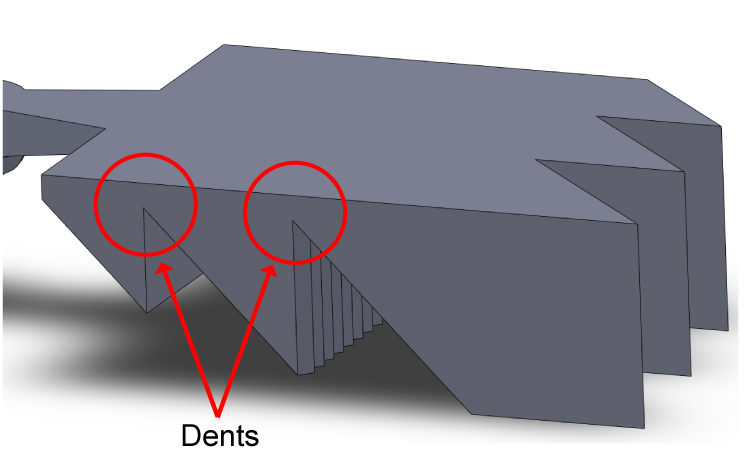

รูปที่ 2. ชิ้นส่วนแสงมี 2 รอยเว้าซึ่งส่งผลให้เกิดความไม่สมดุลของการไหล

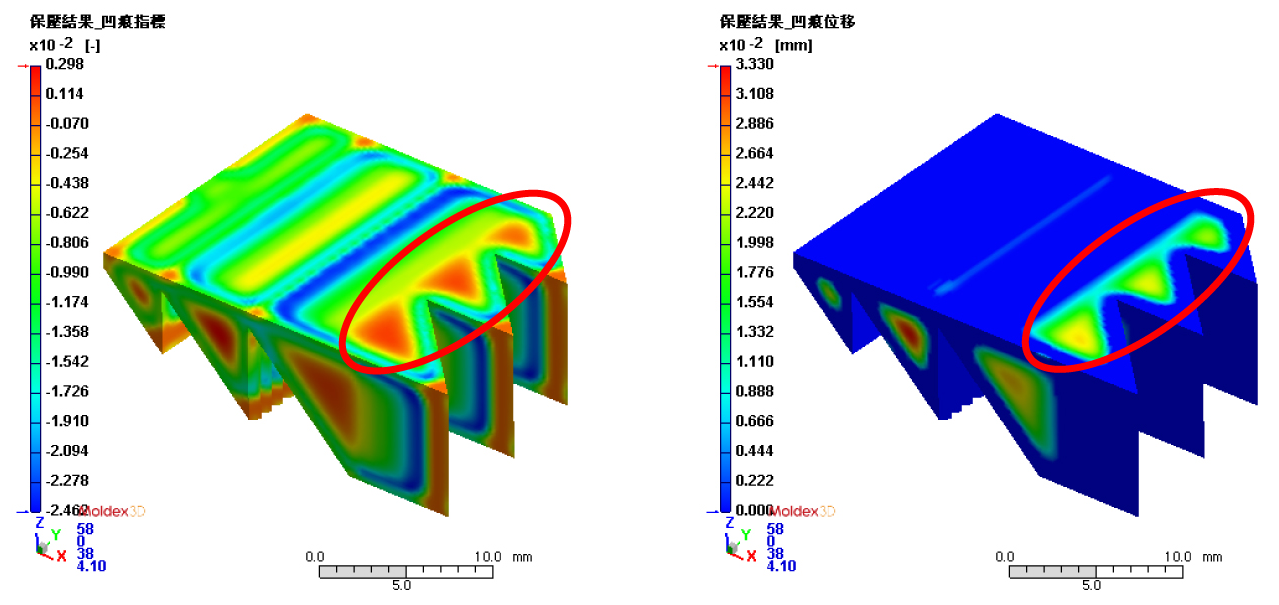

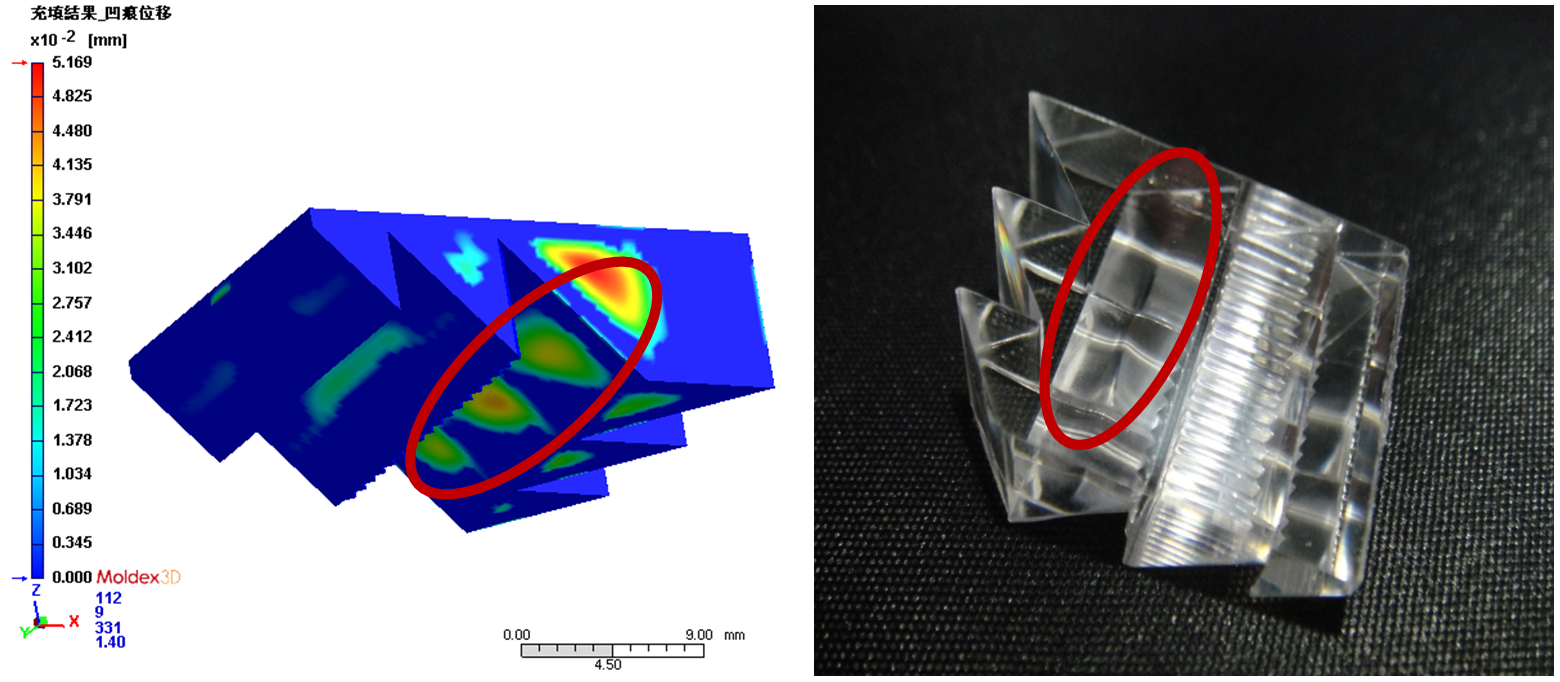

ในตอนแรกห้องปฏิบัติการ PML ใช้ Moldex3D เพื่อจำลองกระบวนการฉีดขึ้นรูปแบบดั้งเดิม ซึ่งผลการวิเคราะห์แสดงให้เห็นว่าดัชนีของรอยยุบสูงขึ้นในส่วนที่หนากว่า(รูปที่ 3-ซ้าย) เนื่องจากอุณหภูมิหลอมเหลวสูง ผิวจึงถูกดึงเข้ามาด้านในส่งผลให้เกิดรอยยุบขึ้น และผลการจำลองรอยยุบยังชี้ให้เห็นว่า ที่ปลายชิ้นงานจะเกิดการหดตัวสูงกว่าบริเวณอื่น(รูปที่ 3)

รูปที่ 3. ค่าดัชนีรอยยุบ(ซ้าย) และระยะการเคลื่อนที่ของรอยยุบ(ขวา) ในขั้นตอนการอัดย้ำ

รูปที่ 3. ค่าดัชนีรอยยุบ(ซ้าย) และระยะการเคลื่อนที่ของรอยยุบ(ขวา) ในขั้นตอนการอัดย้ำ

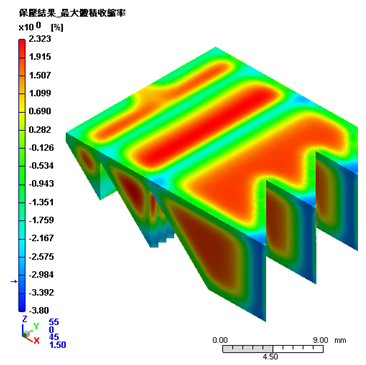

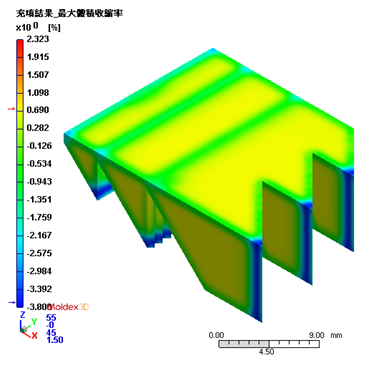

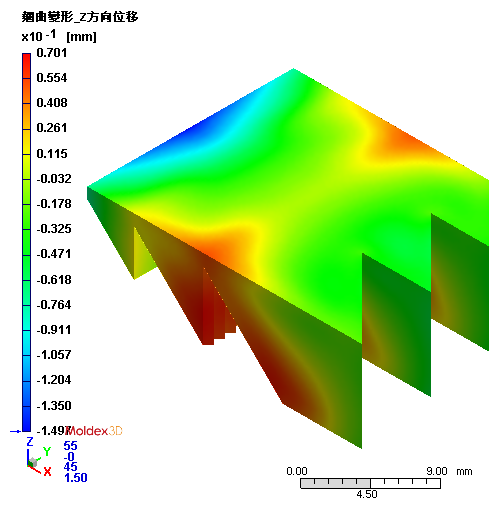

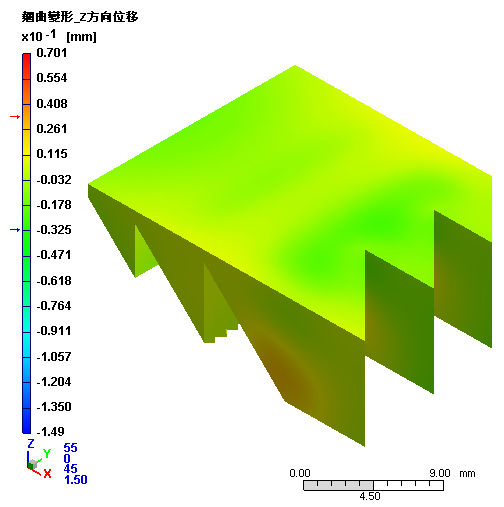

หลังจากจำลองกระบวนการฉีดขึ้นรูป ทางห้องปฏิบัติการได้ใช้ Moldex3D ทดสอบแนวคิดเรื่องการใช้กระบวนการใหม่ ซึ่งได้แก่ IMMC เพื่อเพิ่มประสิทธิภาพของชิ้นงาน จากผลการวิเคราะห์การจำลอง พบว่า การหดตัวเชิงปริมาตรของชิ้นงาน IMMC(รูปที่ 4) ลดลง 18.9% เมื่อเทียบกับชิ้นงานฉีดขึ้นรูป(รูปที่ 4) สำหรับปัญหาการบิดเบี้ยวของชิ้นงาน พบว่า IMMC ยังปรับปรุงระยะการเคลื่อนที่ในแนวแกน Z ได้ถึง 71%(รูปที่ 5)

| (a) | (b) |

|

|

รูปที่ 4. การวิเคราะห์การอัดย้ำแสดงการหดตัวเชิงปริมาตรสูงสุดของ (a) ชิ้นงานที่ฉีดขึ้นรูปมีค่าอยู่ระหว่าง -2.9%~2.323%; (b) ชิ้นงาน IMMC มีค่าอยู่ระหว่าง -3.7%~0.69%

| (a) | (b) |

|

|

รูปที่ 5. การวิเคราะห์การบิดเบี้ยวแสดงระยะการเคลื่อนที่ในแนวแกน Z ของ (a) ชิ้นงานที่ฉีดขึ้นรูปมีค่าอยู่ระหว่าง -1.497~0.701mm (b) ชิ้นงาน IMMC มีค่าอยู่ระหว่าง -0.325~0.311mm

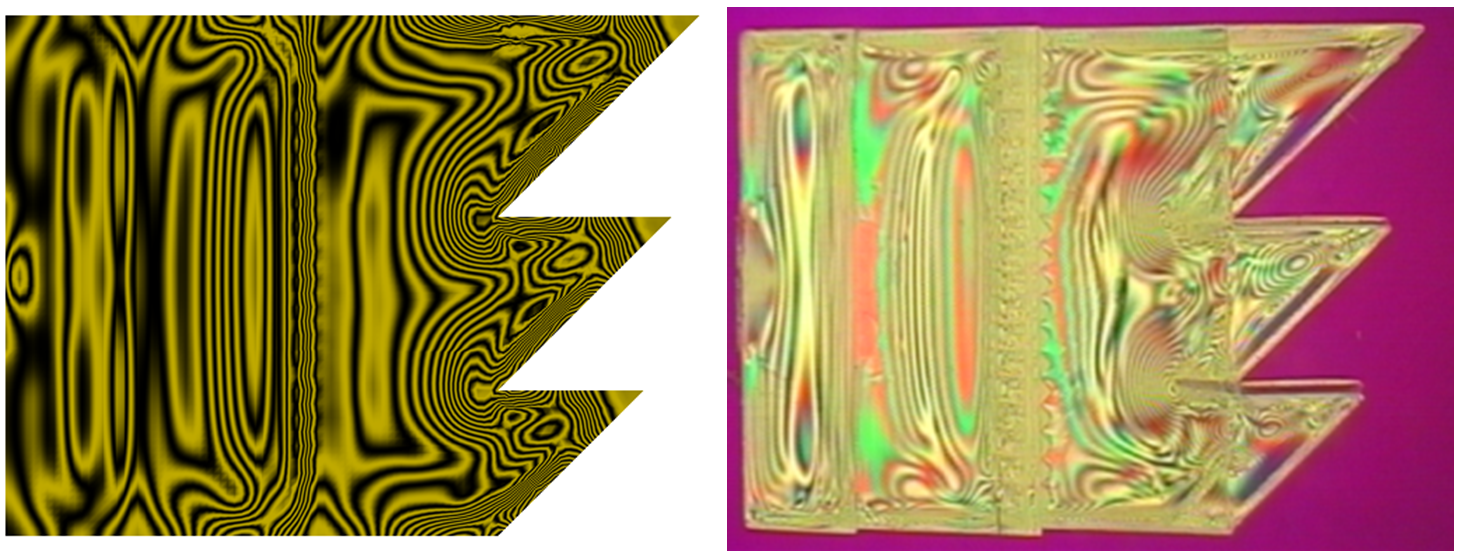

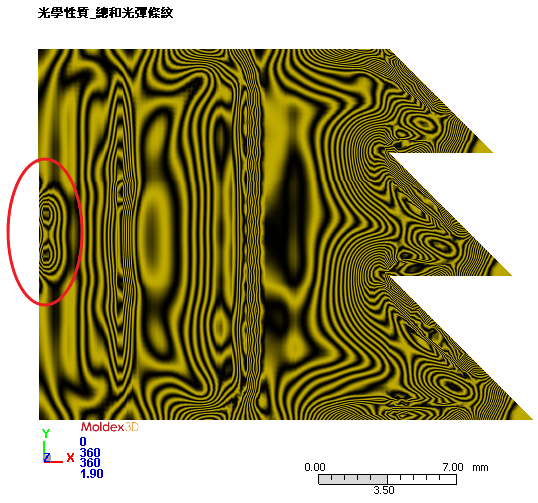

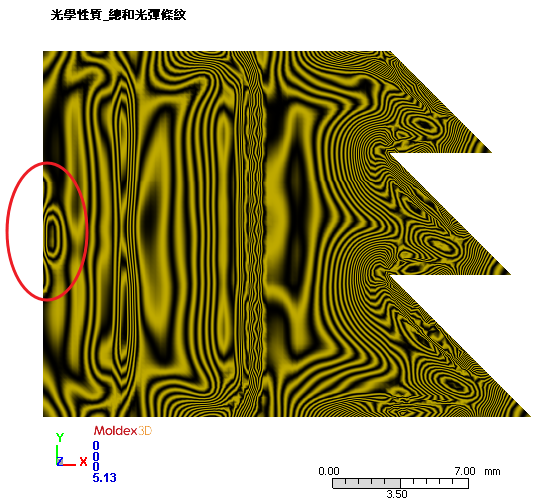

เมื่อเปรียบเทียบการวิเคราะห์ total fringe pattern(รูปที่ 6) ระหว่างกระบวนการขึ้นรูป 2 แบบ โดยใช้ Moldex3D พบว่า บริเวณใกล้ gate ของชิ้นงานฉีดขึ้นรูปมี fringe pattern ที่สังเกตเห็นได้ชัดกว่า จากการวิเคราะห์แสดงว่า ชิ้นงานเชิงแสงที่ฉีดขึ้นรูปมีความเค้นตกค้างมากซึ่งถูกเหนี่ยวนำด้วยความดันการอัดย้ำสูงที่สูงขึ้น สำหรับชิ้นงาน IMMC มี fringe pattern ที่เห็นได้ชัดน้อยกว่าในบริเวณที่ใกล้ gate เนื่องจาก in-mold compression สามารถช่วยลดความดันบริเวณใกล้ gate

|

|

รูปที่ 6. ผลการวิเคราะห์ total fringe pattern ระหว่างชิ้นงานที่ฉีดขึ้นรูป(ซ้าย) และกระบวนการ IMMC(ขวา)

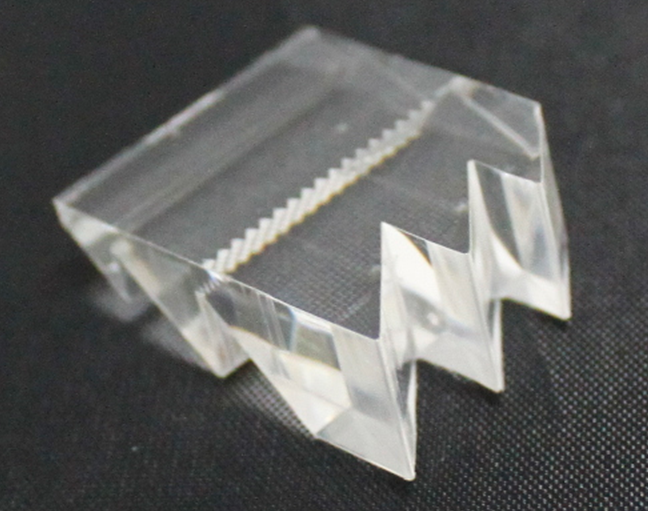

จากนั้นห้องปฏิบัติการ PML ได้ดำเนินการศึกษาถึงความสัมพันธ์ของผลการจำลองที่ทำนายกับชิ้นงานที่ขึ้นรูปจริงเพื่อตรวจสอบการใช้งานการวิเคราะห์แบบจำลอง จากผลการวิเคราะห์รอยยุบทำนายได้ว่า จะมีรอยยุบปรากฏขึ้น ซึ่งผลจากการทำนายสอดคล้องกับผลการทดลองเป็นอย่างดี(รูปที่. 7) นอกจากนี้ยังมีการตรวจสอบผลการจำลองของ IMMC กับผลการทดลองจริง สำหรับรูปที่ 8 แสดงให้เห็นว่ากระบวนการ IMMC ประสบความสำเร็จในการกำจัดรอยยุบและผลิตชิ้นส่วนเชิงแสงได้โดยไม่มีข้อบกพร่อง

รูปที่ 7. ผลการวิเคราะห์รอยยุบของ Moldex3D สอดคล้องกับผลการขึ้นรูปจริง

รูปที่ 7. ผลการวิเคราะห์รอยยุบของ Moldex3D สอดคล้องกับผลการขึ้นรูปจริง

รูปที่ 8. ชิ้นงานที่ผลิตด้วยกระบวนการ IMMC ไม่มีข้อบกพร่องที่มีนัยสำคัญ

สรุป

實驗室使用 LED 燈檢查標本。IMMC和注塑件的平均亮度分別為299Lux和321Lux,亮度提升7.35%。

最近 實驗室檢查了兩種工藝的條紋效果,圖9顯示條紋模型分析結果與實際試模結果之間具有良好的相關性。

仿真結果與實際實驗結果非常一致,說明Moldex3D仿真解決方案可以有效仿真,有助於提高光學元件注塑成型過程的效率。此外,使用Moldex3D仿真解決方案還可以減少與實際模具試驗中的測試相關的成本和風險。