文責:コアテックシステム技術サポート部エンジニア・陳詩婕

- 顧客名:飛緑股份有限公司

- 地域:台湾

- 産業:プラスチック製品製造業

- 導入ソリューション:Moldex3D Advanced, Flow, Pack, Cool, BLM

飛緑股份有限公司は1985年に設立されました。当初は家庭用品の輸出を主たる事業としていましたが、その後、自社工場での製造および販売への事業転換を行い、単一製品として23品目56サイズのアクリル製密封容器の研究開発を行うほか、積極的に製品の多元化に取り組んでいます。「高」、「中」、「低」をもって商品の位置付けを行い、「プローモーション商品」と「特許商品」を活用して、そのマーケティングの優位性を生み出しています。また、質の高い製造技術、「設計」、「マーケティング」および「製造」の統合に基づく競争力、スマートマニュファクチャリングに対する展望を備え、「設備の安定化」、「技術の標準化」、「生産のスリム化」および「製造のスマート化」の道を着実に歩んでいます。(Source)

概要

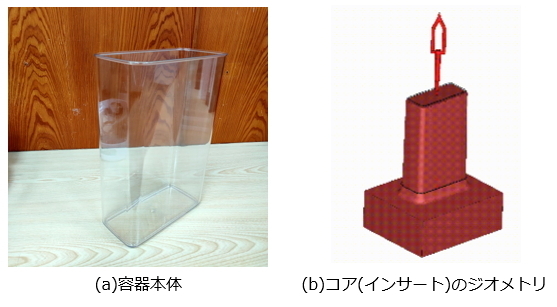

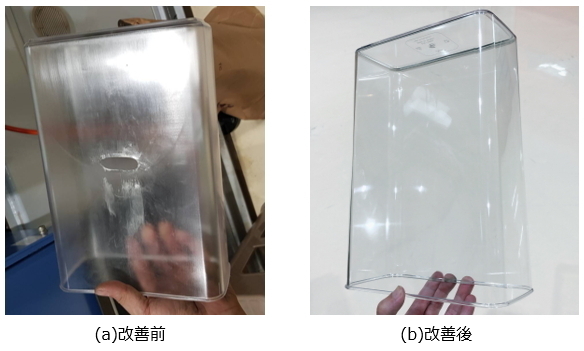

本事例は、家庭用イージーオープン容器の生産に関する考察です。その主たる用途は食品または食材の保存であり、細長い形状(図1)によってコア(インサート)の構造と剛性が制約を受けます。射出プロセスにおいて壁面に型内圧力が形成されやすく、また、アンバランス流動によってコア(インサート)のそり変形が生じ、さらには製品の偏肉および深刻なエアトラップ・ウェルドライン問題が生じます。このケーススタディーにおいて、飛緑股份有限公司は、Moldex3Dを利用して金型設計および射出成形プロセスを最適化し、細長い形状によって生じていた成形欠陥を改善して、生産能力および品質の安定性を向上させています。

図1 イージーオープン容器製品

課題

- ウェルドライン、エアトラップなどの外観上の欠陥の改善

- 製品の偏肉問題の軽減

導入ソリューション

飛緑股份有限公司は、Moldex3D Advancedおよびコアシフトモジュールを利用して流体構造連成解析を行い、コア(インサート)が移動する問題を検証しました。それにより、ダブルバルブゲート型ホットランナーを使用して流動バランスを改善したほか、製品の肉厚、金型温度などの条件を変更して製品のウェルドラインの改善および流動バランス問題の最適化を行いました。

成果

- 流動バランスを効果的に最適化、コアシフト問題を制御

- ウェルドラインを除去、製品破損を予防

- 製品の外観品質に関する要求に適合

- 生産歩留まりが0%から99.7%に上昇

ケーススタディ

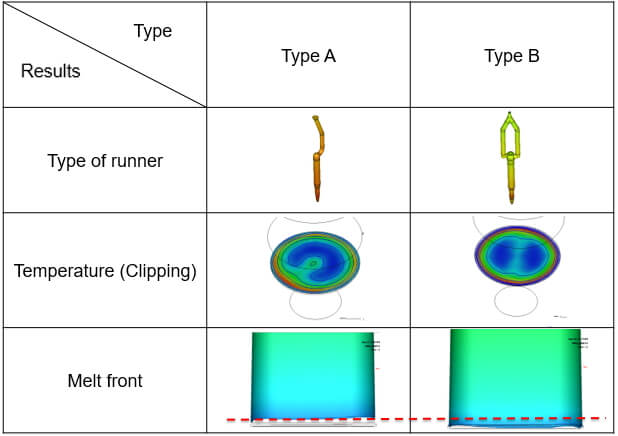

本事例では、樹脂流動解析の結果に基づき、ホットランナータイプ別の流動バランス、金型鋼材およびコア(インサート)変形量についての解析ならびに可動側と固定側の温度差の利用を通じ、コア(インサート)のそり変形の効果について観察し、その上でそれぞれの違いを評価して最適な組み合わせのパラメータを特定し、細長い形状のコア(インサート)による潜在的欠陥を克服しました。はじめに、2種類のホットランナータイプを用いてコーナー温度効果によるアンバランス流動を観察しました。その結果、図3に示すとおり、Type Aのシングルバルブゲートを使用すると、内外両側の温度分布に違いが生じてランナー内で溶融樹脂のコーナー効果が発生し、流動が完全な均衡状態ではなくなることがわかりました。Type Bのダブルバルブゲートを使用すると、流動バランスに改善が見られ、アンバランス流動の改善に成功しました。

図3 ホットランナータイプ別の温度およびメルトフロントの比較

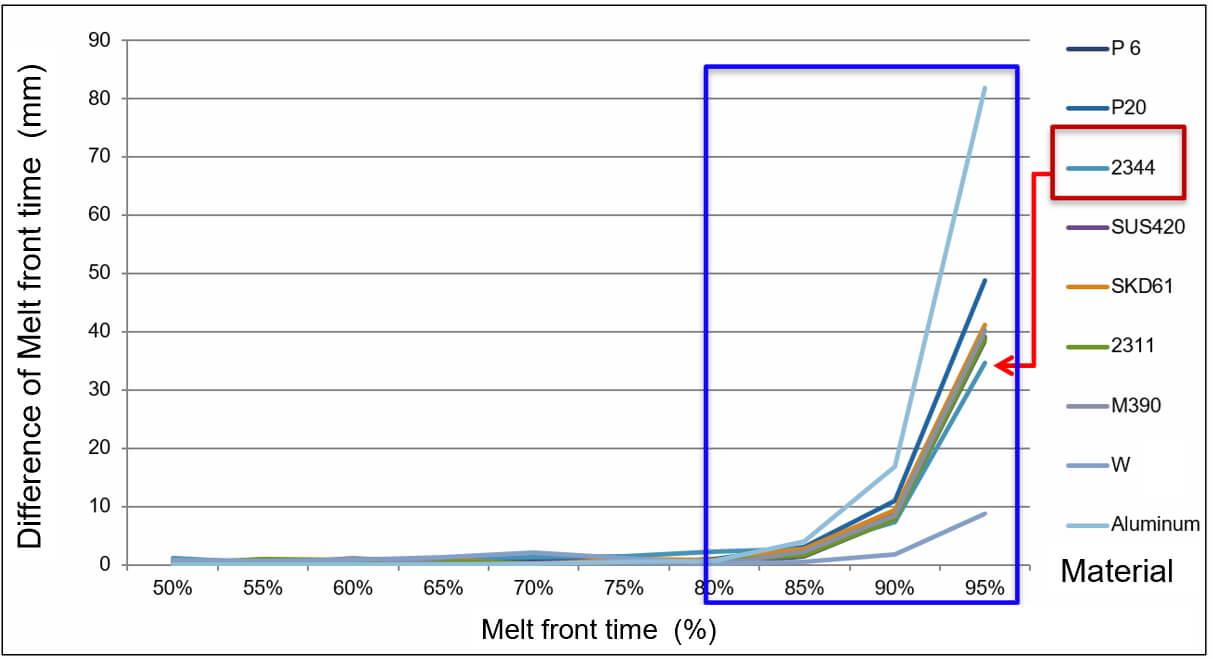

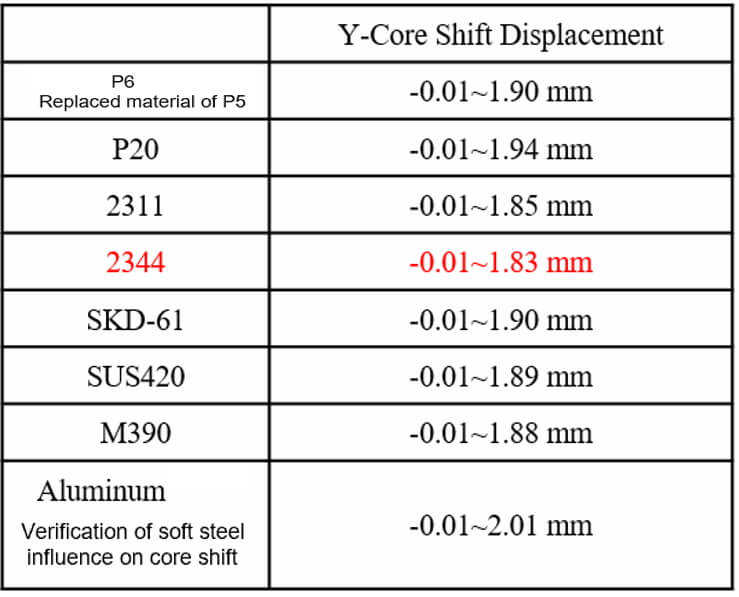

次に、コア(インサート)のそり変形現象を解決するため、金型鋼材、コア(インサート)変形量および可動側と固定側の温度がコアシフトに与える影響を観察しました。表1に示すとおり、2234金型鋼材を用いるとコアシフトに対するそり変形が一番小さくなりました。また、コア(インサート)の材質と流動バランスに関する解析から、2234の流動バランスの結果が最も良好であり、流動差は80%以上においてより顕著であり、内外両側のキャビティ内圧差もこの段階で発生しています(図4)。

図4 コア(インサート)材質と流動バランスに関する解析

図4 コア(インサート)材質と流動バランスに関する解析

表1 金型鋼材別・コアシフト別のそり変形量

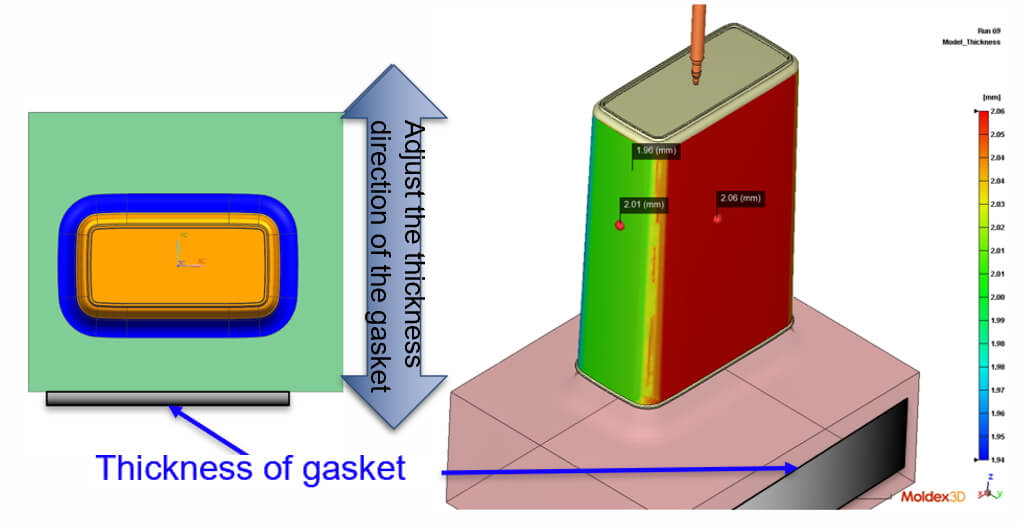

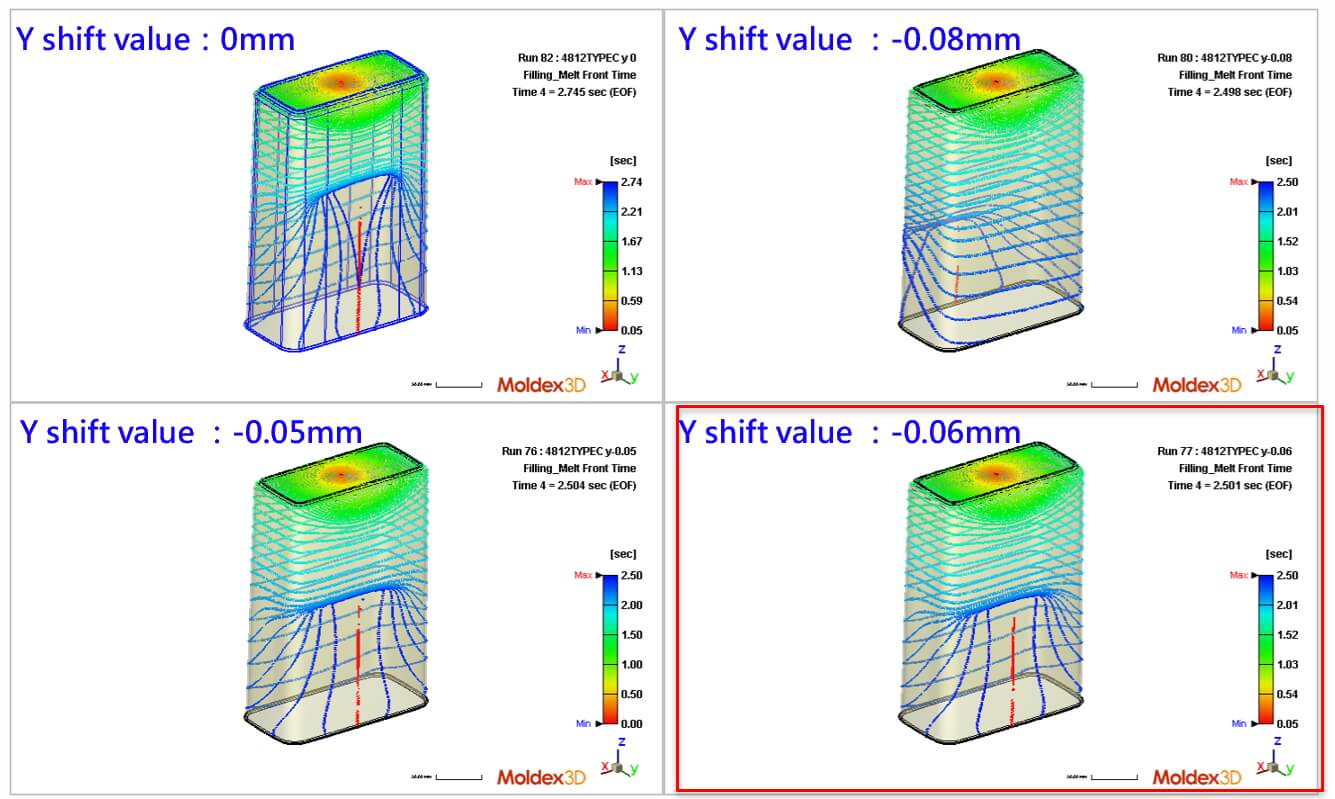

さらに、キャビティを固定したまま、コア(インサート)だけを平行移動させました。図5のように、ガスケットを用いてコア(インサート)をY方向に調整すると、平均的な肉厚のもとのモデルの空間に肉厚差の変化が生じ、コア(インサート)の移動を通じて流動結果が確認されました。その結果、図6に示すとおり、元の状態から調整していない場合において、エアトラップは+Y方向の中間に位置していましたが、コア(インサート)を-0.08mm移動させると、エアトラップは-Y方向に移動し、かつ、ウェルドラインの会合角が顕著に大きくなり、エアトラップの状況が改善したほか、コア(インサート)のそり変形が改善されました。

図5 コア(インサート)を-Y方向に平行移動

図6 コア(インサート)の移動が流動結果に与える影響

図6 コア(インサート)の移動が流動結果に与える影響

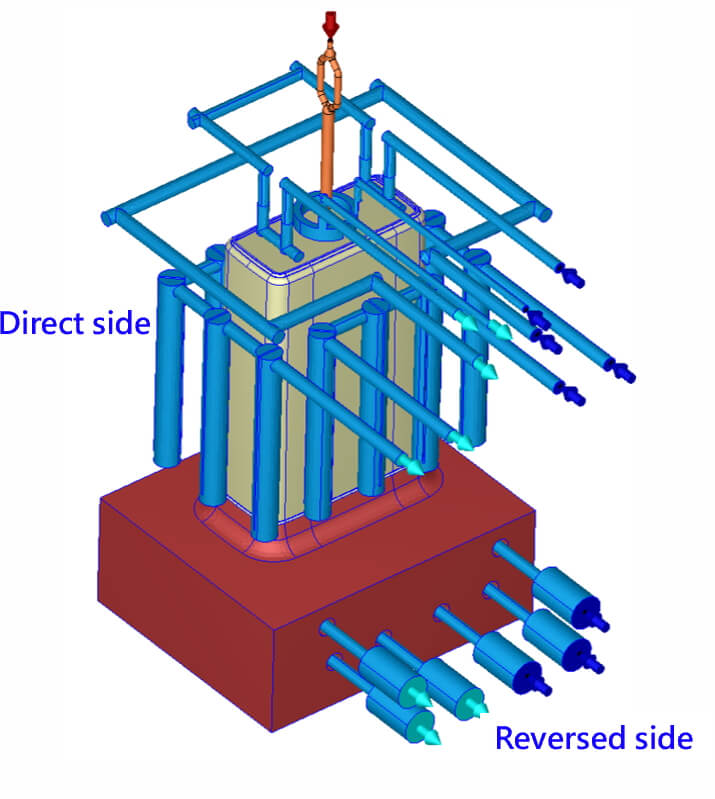

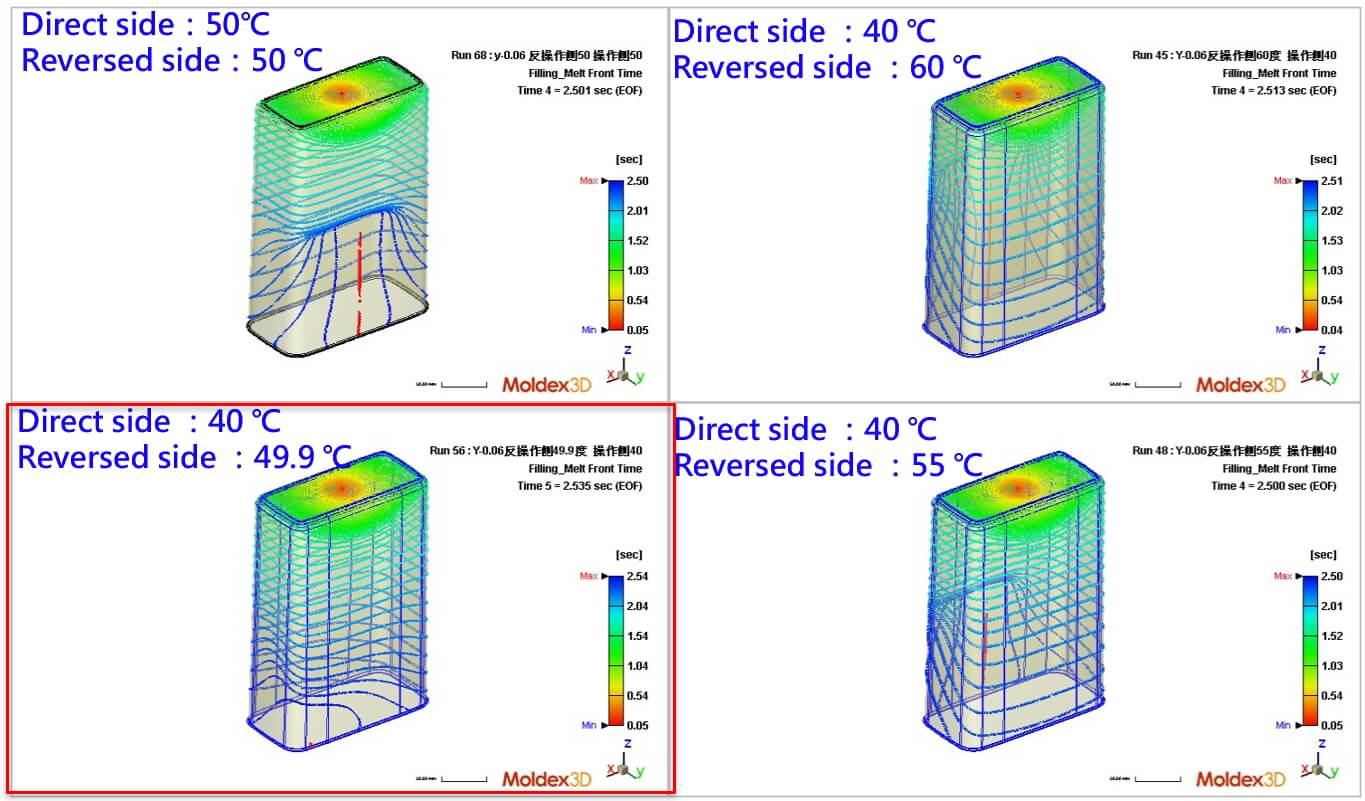

金型設計の段階において、可動側と固定側の温度差の調整がコアシフトに与える影響を観察するため、可動側と固定側の冷却回路を独立循環に設定し(図7)、両側の金型温度を個別に制御できるようにしました。当初、両側の金型温度を50°Cに設定していましたが、、可動側の温度を40°C、固定側の温度を49.9°Cに調整することで、メルトフロントが大幅に改善され、エアトラップ問題が解決したことが確認されました(図8)。

図7 冷却回路設計

図7 冷却回路設計

図8 コア(インサート)を0.06mm移動させたうえで金型温度を制御した場合の流動結果に対する影響

図8 コア(インサート)を0.06mm移動させたうえで金型温度を制御した場合の流動結果に対する影響

その結果、以上の設計変更に基づき、ホットランナータイプ、金型鋼材、コア(インサート)変形量および可動側と固定側の温度設定の変更を行うと、これらの要素が製品の流動挙動、エアトラップの位置、ウェルドラインの位置およびコア(インサート)のそり変形に対して影響を与えることが確認されました。図9 (a)はMoldex3Dを利用して科学的な成形試作を行う前のものであり、成形試作製品はコア(インサート)のそり変形のために深刻な離型傷、ウェルドラインおよびエアトラップの問題が生じています。しかし、Moldex3Dを利用して解析を行い、欠陥が形成される原因を見極めて設定条件を最適化すると、品質標準に達しました。図9 (b)は、ダブルバルブゲートホットランナーの使用、0.06ミリメートルのコア(インサート)変形量、可動側の金型温度設定35°C、固定側の金型温度設定70°Cを最適な設定条件として最終の条件としたものです。

図9 条件の変更によって品質が向上

結論

飛緑股份有限公司は、Moldex3Dの樹脂流動解析を利用し、成形に効果的な影響を与える因子が金型鋼材、コア(インサート)の位置および可動側と固定側の温度差制御であることを把握しました。樹脂の流動挙動を把握して最適なランナータイプを見極め、最適かつ有効な方法でプロセスパラメータを調整することにより、エアトラップおよびウェルドラインを除去して製品の外観品質などの要求を満たしたほか、歩留まりが0%から99.7%に上昇し(0.3%の不良はほかの要因)、安定的に24時間生産を行う目標を実現させました。このように、Moldex3Dの強力な解析モジュールを利用し、不具合発生のメカニズムを正しく理解し、材料、金型設計、成形パラメータを整合させることで、効果的な欠陥予測と改善/対策が可能になり、開発時間の短縮および金型修正回数の削減を通じて、開発プロセスの大幅なコスト削減につながりました。