- 顧客名:Plazology

- 国:英国

- 業種:コンサルタント業

- 導入ソリューション:Moldex3D eDesign

2009年にグローバルな金属成形ツールの販売会社として設立されたPlazology社は、顧客の要望に応じサービスを拡張し、現在では、設計から製品のロールアウトまでのプロジェクト全体にサービスを提供しています。豊富な経験とフットワークの軽い企業としてプラスチック業界の最先端技術を追い続けるPlazology社は、その経験と知識(機密保持契約の対象)をお客様それぞれの市場や分野に活用しています。 この事が、Plazology社が高品質なプラスチック製品を低コストで、且つ安定供給する数多くのお客様のサポートを可能にしています。

Plazology社は、創業以来、英国国内および国外の大学も含む様々な団体と良好な関係を築いてきました。(出典:www.plazology.co.uk)

この記事は、Injection World 誌(2014年11月)から引用しました。©Applied Market Information Ltd. 2014.

概要

高品質の射出成形品を安定して生産するには、良い設計と金型、そして適切な材料と処理パラメーターが重大な要素です。 これらの4つに変更を加えた場合、成形品に大きな影響が出る場合があります。 金型内のポリマー挙動を深く理解をしていない場合、大概の技術者はその寸法調整をしがちです。 これは対処方法を狭める事になり、ほんのわずかな変更が部品寸法の許容範囲を超す原因になり得るのです。 試行錯誤は、高コストかつ低効率であり、めまぐるしく動く今日の産業界においては実現性に乏しいやり方であると言わざるを得ません。

英国に拠点を置く射出成形技術コンサルタント企業としてトップクラスとなったPlazology社は、金型内の部品挙動を予測でき、成形部品のいろいろな事象を再現できる成形シミュレーションを調査していました。 Plazology社のプロジェクトエンジニアであるJasmin Wong氏はこう語ります。「これまでは、大量生産の前に金型を試作して詳細を確認していました。しかし、このやり方ではコストも時間もかさんでしまいます。シミュレーションの活用で、成形用に適切に設計された部品や、冷却管やゲート位置の最適化をされた金型などに、今までにない自信をもつことが出来るのです。」

Plazology社は、スピーディーな設計に役立つMoldex3Dを確信をもって導入しました。 Jasmin Wong氏は「Moldex3Dは、社内決定の際、さらなる確信を加えてくれました」と続けます。「実際のツール製作前のフル解析だけでなく、既存製品の品質課題の解決にもMoldex3Dは役立ちます。弊社の顧客であるツールメーカーのなかには成形解析が不得手な企業もあり、Moldex3Dを使って金型や冷却管の配置を最適化し、サイクルタイムを短縮し協力することができます。」

課題

- 反り変形

- 品質の安定

ソリューション

Moldex3D DOEモジュールを使い、反り変形と線形収縮問題解決に最適なパラメーター値を決定する。

ケーススタディ

今回は、Plazology社が、樹脂射出成形シミュレーションソフトウェア「Moldex3D」を用い、最適なパラメーター値を決定したケースをご紹介します。

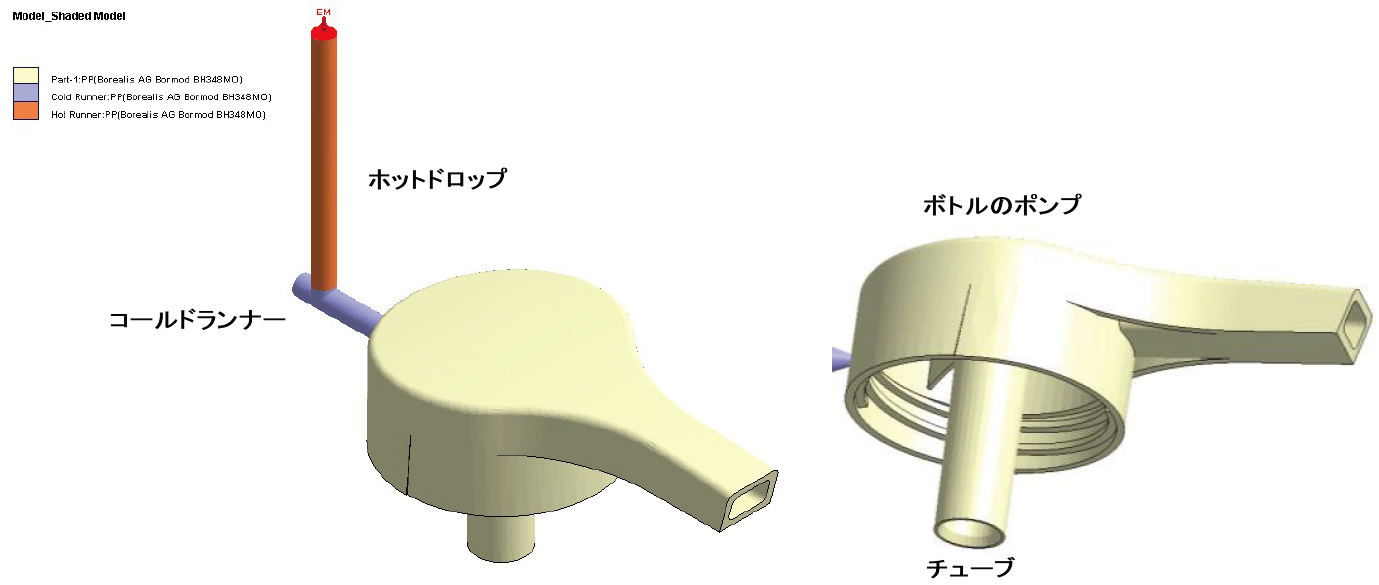

Figure 1.ハンドディスペンサーポンプのCADモデル

Figure 1.ハンドディスペンサーポンプのCADモデル

上記の図(Figure 1)は、手指消毒剤のディスペンサーのポンプです。本ケーススタディで取り上げる本モデルの問題点は、チューブの反り変形と同心性です。この2つはポンプのフィット感と機能に影響します。この部品は許容誤差が非常に厳しいため、反り変形を最小限に抑えつつ可能な限りの同心性を保つ最適なプロセス条件が求められます。

Plazology社はまず、初期充填、保圧、冷却、反り変形解析を行い、ショートショットやヘジテーションなどの充填問題がないことを確認しました。続いてDOE(実験計画法)を適用します。問題は反り変形と同心性であるため、これらの2つがDOEで使用する品質因子/応答になります。反り変形と同心性に影響する4つの制御因子(溶解温度、保圧、冷却時間、充填時間)を使用します。続いて、品質工学(田口メソッド)の L9直交表を用いたDOEを行います。(注:田口メソッドは、合っている必要のない因子同士は有効な交互作用をもたないと仮定しています。今回のケーススタディでは短時間の解析で因子と応答の関係を見つけるために田口メソッド(品質工学)を使用しました。)

L9直交表で使用する設計因子を Table 1に示します。

| No. | 制御因子 | Level 1 (低) | Level 2 (元データ) | Level 3 (高) |

| 1 | 溶解温度 (°C) | 225 | 235 | 245 |

| 2 | 保圧 (MPa) | 9 | 12 | 15 |

| 3 | 冷却時間 (sec) | 8 | 10.6 | 12 |

| 4 | 充填時間 (sec) | 0.1 | 0.2 | 0.3 |

Table 1. (田口メソッド ) L9直交表の設計因子

Table 2には、L9直交表による9個の計算のパラメーター設定を示します。Moldex3D DOEはユーザーの指定(最小反り変形と節点間の線形収縮 ‐ 本記事の後半に紹介する同心性の測定に使用)に基づいて算術計算を行い、計算No.10として最適なパラメーター設定を導きます。

| 計算 No. | 溶解温度(°C) | 保圧(MPa) | 冷却時間 (sec) | 充填時間(sec) |

| 1 | 225 | 9 | 8 | 0.1 |

| 2 | 225 | 12 | 10.6 | 0.2 |

| 3 | 225 | 15 | 12 | 0.3 |

| 4 | 235 | 9 | 10.6 | 0.3 |

| 5 | 235 | 12 | 12 | 0.1 |

| 6 | 235 | 15 | 8 | 0.2 |

| 7 | 245 | 9 | 12 | 0.2 |

| 8 | 245 | 12 | 8 | 0.3 |

| 9 | 245 | 15 | 10.6 | 0.1 |

| 10 | 225 | 15 | 12 | 0.1 |

Table 2. (田口メソッド)L9直交表のパラメーター設定

注:計算 No.10(最適化計算)については後述します。

反り変形 (合計変位 – mm)

9回の異なった計算から得られた反り変形の主な影響グラフをFigure 2に示します。

Figure 2. 部品の反り変形における主な効果

Figure 2. 部品の反り変形における主な効果

Figure 2より、保圧を高くし、冷却時間を長くとることで反り変形の低減が図れるといえます。一方、溶解温度を上昇させると反り変形が増大します。充填時間を 0.2 秒または 0.3 にすることで、充填時間0.1秒よりもわずかに反り変形を減らすことができています。

したがって、反り変形の低減に最適なパラメーター設定は次のようになります:溶解温度 225°C、保圧 15MPa、冷却時間 12 秒、充填時間 0.3 秒。

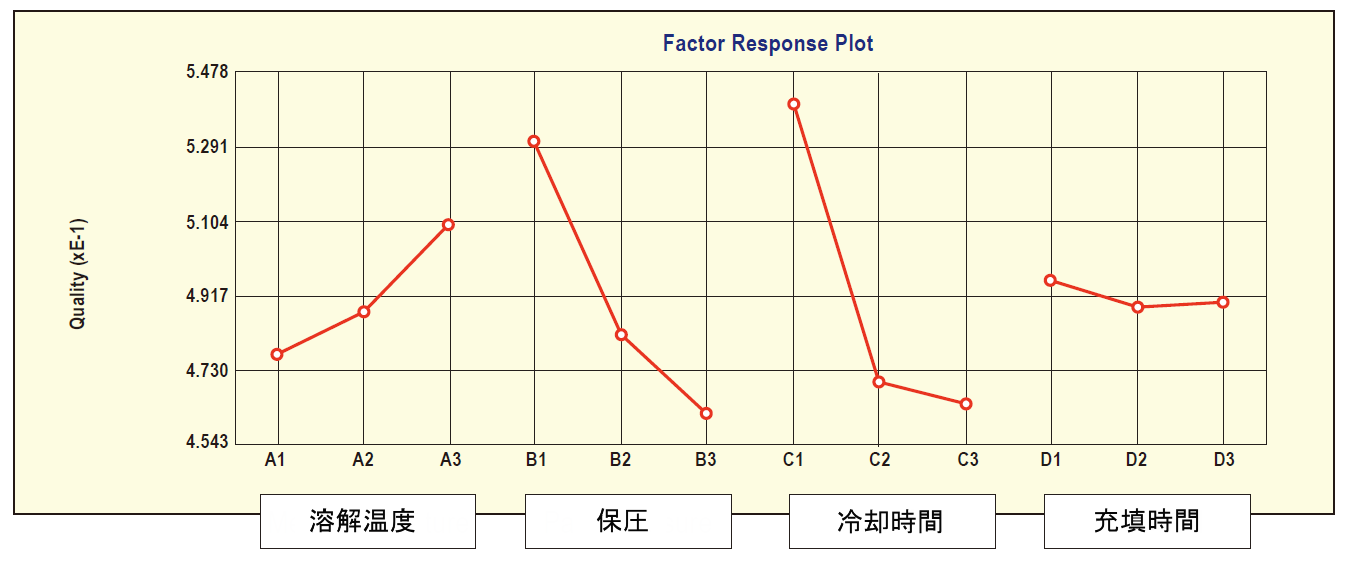

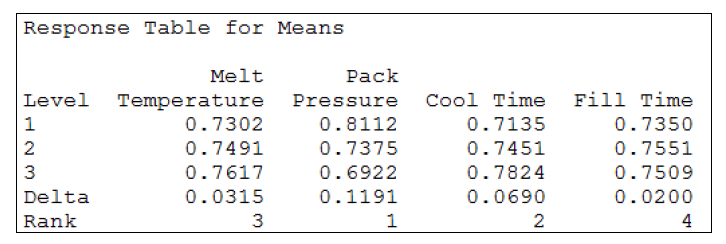

Moldex3Dで得られた結果から、Plazology社はMinitab 17 (統計ソフトウェア)を用いて、前述の4つの因子から部品の反り変形に最も大きな影響をもつ因子を探りました。Figure 3に示す表から、Rank 1とされている冷却時間(Cool Time)が部品の反り変形に最も強い影響をもつ因子であり、続いて保圧(Pack Pressure)、溶解温度(Melt Temperature)、そして最も影響が少ない因子が充填時間(Fill Time)という結果になりました。

Figure 3. 平均応答(反り変形)

Figure 3. 平均応答(反り変形)

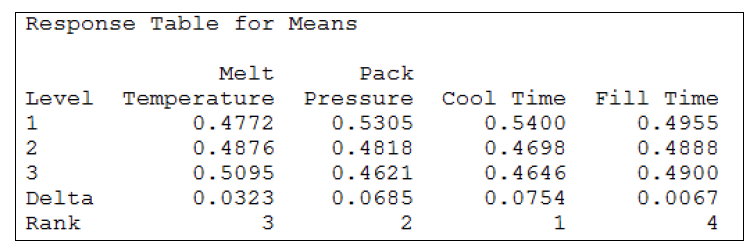

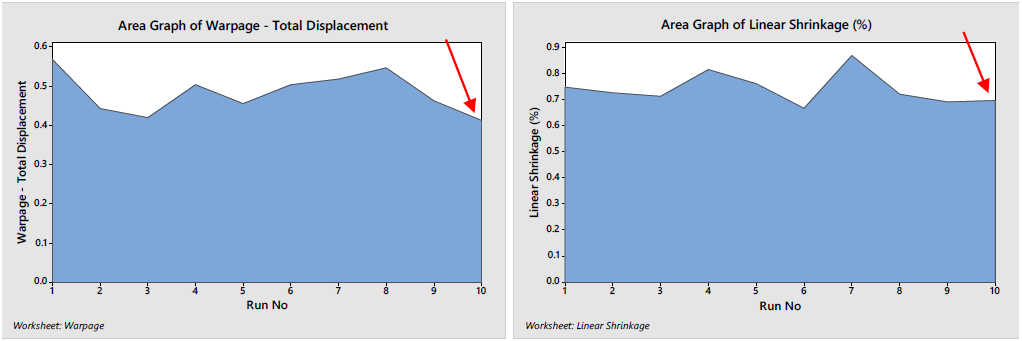

Figure 4 に示すエリアグラフからも、反り変形に対する9回の実行の結果を確認できます。他の8回の計算と比較して、計算No.3が最も反り変形が小さかったことがわかります。

Figure 4. 部品の反り変形におけるエリアグラフ(合計変位)

Figure 4. 部品の反り変形におけるエリアグラフ(合計変位)

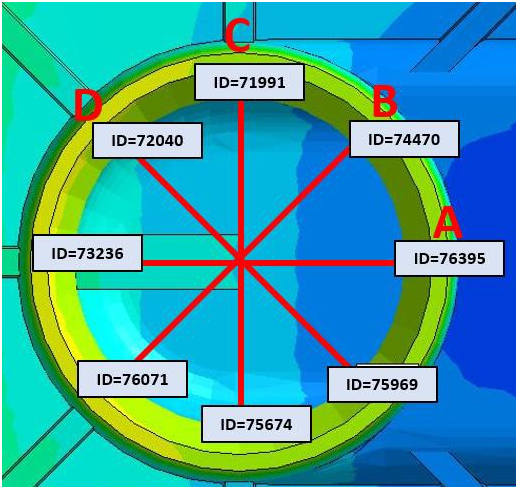

同心性 (節点間の線形収縮 – %)

同心性の測定は、実際においても解析においても容易には行えません。実際においては、異なる点同士の距離を座標測定器(CMM)を用いて測定します。Moldex3Dでは、異なる節点間の線形収縮を測定します(→Figure 5)。8個の異なる節点を特定し、チューブの径を横切る線A、B、C、Dの線形収縮を測定します。線形収縮が小さいほど、円形が保たれており、チューブの同心性が高いことを示しています。

Figure 5. 8つの異なる節点に置ける線形収縮の測定

Figure 5. 8つの異なる節点に置ける線形収縮の測定

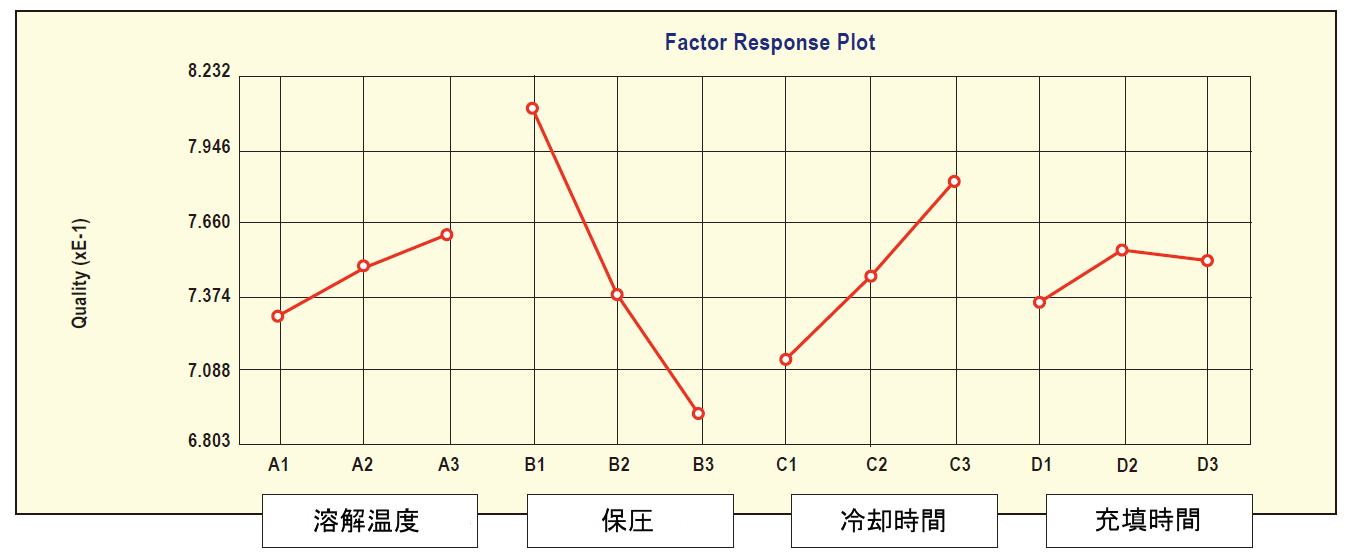

線形収縮への主な影響をFigure 6に示します。

Figure 6. 節点間の線形収縮の主な影響 (同心性の測定)

Figure 6. 節点間の線形収縮の主な影響 (同心性の測定)

Figure 6より、溶解温度を下げ、冷却時間・充填時間を短縮、保圧を高くすることでより同心性を高く、節点間の線形収縮を少なくできることがわかります。

したがって、線形収縮の低減に最適なパラメーター設定は次のようになります:溶解温度 225°C、保圧 15MPa、冷却時間 8秒 、充填時間 0.1秒。

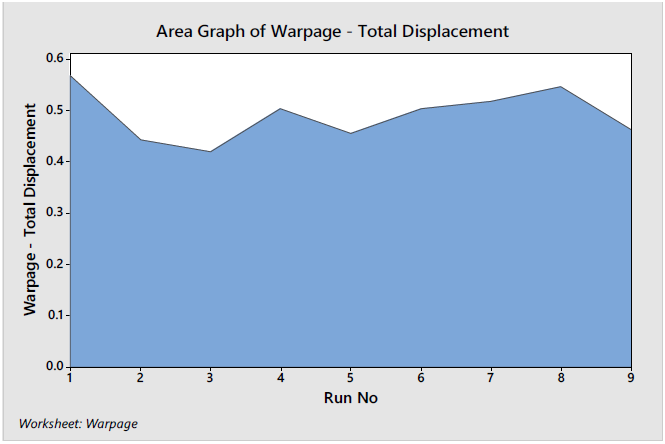

しかし、冷却時間を8秒とした場合には反り変形が大きくなるため(→ Figure 3)、この設定は現実的とは言えません。反り変形と同様に、Minitabを用いて前述の4つの因子から部品の線形収縮に最も大きな影響をもつ因子を探りました。Figure 7にある表から、保圧がRank 1となっていることがわかります。次に冷却時間、溶解温度と続いて、最後が充填時間です。

冷却時間8秒では反り変形が大きくなるため、妥協案が必要になります。前述のとおり、線形収縮においては冷却時間よりも保圧がより影響の強い因子となっています。そのため、冷却時間を12秒、保圧を15MPaとするのが理にかなった選択となります。

Figure 7. 平均応答(線形収縮)

Figure 7. 平均応答(線形収縮)

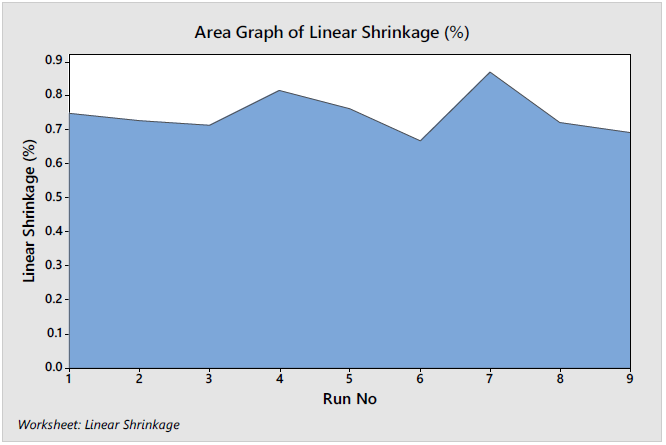

線形収縮に対する9回の実行の結果を比較すると(→ Figure 8)、他の8回の計算に比べて計算No.6が最も線形収縮が少なかったことがわかります。

Figure 8. 節点間の線形収縮のエリアグラフ(同心性の測定)

Figure 8. 節点間の線形収縮のエリアグラフ(同心性の測定)

メリット

ユーザーの指定に基づき、Moldex3Dは算術計算を用いて最適化計算(計算No.10)を行いました。本ケーススタディでは、反り変形と線形収縮の双方に同じ重み付けを行いました。しかしながら、前述の結果から、反り変形の低減に最適なパラメーター設定として、冷却時間12秒、充填時間0.3秒が導かれます。一方、線形収縮の低減に最適なパラメーター設定には、冷却時間8秒、充填時間0.1秒が導かれています。したがって、Moldex3Dは妥協案となるパラメーター設定:溶解温度 225°C、保圧 15MPa、冷却時間 12秒、充填時間 0.1 秒 を導き、これを用いて最適化計算を実行しました。

Figure 9に示すエリアグラフから、計算No.10(最適化計算)は他の9回の計算と比較して最も小さい反り変形を示し、また線形収縮も低く抑えられていることがわかります。

Figure 9. 最適化計算(計算No.10)とほかの9回の計算の比較

Figure 9. 最適化計算(計算No.10)とほかの9回の計算の比較

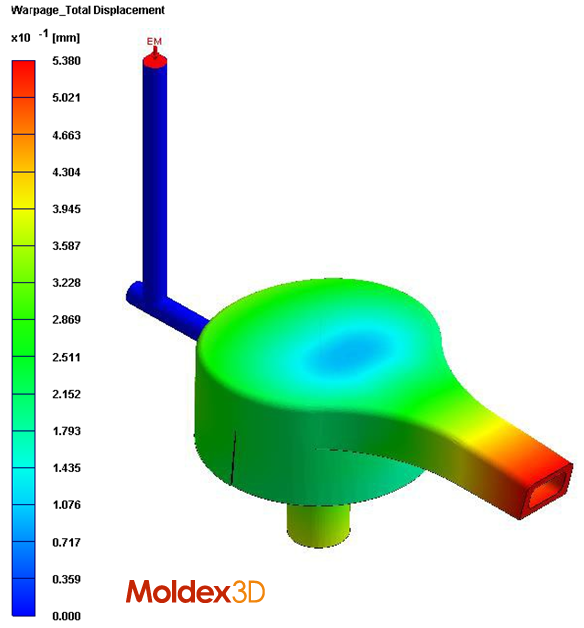

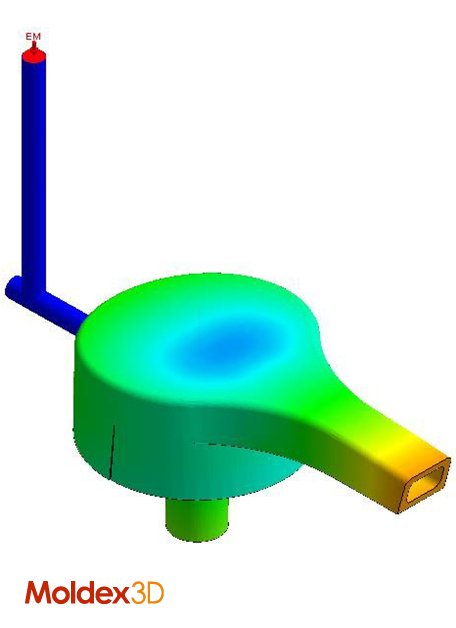

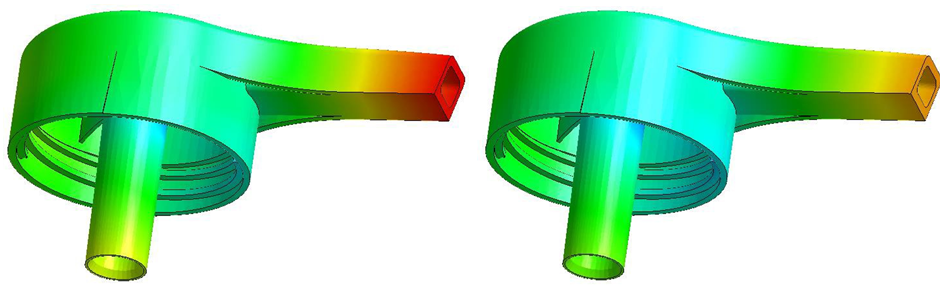

DOE解析結果(→ Figure 10 および 11)から、部品の反り変形とチューブの同心性が顕著に改善していることがわかります。反り変形は約20~30%改善し、線形収縮は約0.6%~0.7%改善しています。

DOE前 DOE最適化計算 #10

Figure 10. 反り変形(合計変位)の改善

Figure 11. チューブの反り変形の改善

Figure 11. チューブの反り変形の改善

重要なのは、この解析から導かれた数値的な結果が絶対値に基づくものではなく相対値に基づくものであることを設計担当者と金型製作担当者が理解することです。これは、実際の金型床には制御不可能な因子があるためであり、これは解析では再現が不可能です。ただし、Moldex3D DOEの活用により、注目すべき制御因子とその部品品質への影響を理解できるため、設計担当者はこれまでよりも先の段階から有利な条件で設計を始めることができます。

JasminはMoldex3Dについてこう話しています。「正確で信頼のおける結果を出してくれるMoldex3Dは必要不可欠な存在です」 「それだけでなく、Moldex3Dはその信頼性で弊社の顧客の仕事効率アップを可能にしました。」

|

Moldex3Dは、社内決定の際、さらなる確信を加えてくれました。実際のツール製作前のフル解析だけでなく、既存製品の品質課題の解決にもMoldex3Dは役立ちます。弊社の顧客であるツールメーカーのなかには成形解析が不得手な企業もあり、Moldex3Dを使って金型や冷却管の配置を最適化し、サイクルタイムを短縮し協力することができます。

Plazology社のプロジェクトエンジニアであるJasmin Wong氏 |

Jasmin Wong氏について

英国Plazology社、Project Engineer。Plazology社はヨーロッパとアジア各地のプラスチック業界トップ企業と取引を行っています。同社は、製品設計の最適化を目的とした射出成形フロー解析、金型設計、精密成型の実現と管理、金型・工程評価に特化しています。また、Jasminは先日、英国国内のMoldex3D販売元であるS4innovationより、Moldex3D Analyst Certificateを受賞しました。