- 顧客名:BASF

- 国名:ドイツ

- 業種:日用品

- 導入ソリューション:Moldex3D Advancedソリューション;流動解析モジュール、保圧解析モジュール、そり変形解析モジュール、ガスアシスト射出成形モジュール、FEAインターフェース機能モジュール

BASF社は、およそ122,000名の従業員を擁し、世界中のほぼすべての分野の産業に寄与しています。その事業領域は、主として化学、材料、産業ソリューション、表面処理技術、栄養・保健および農業ソリューションの6つに分類されます(出典:https://www.basf.com/global/en/who-we-are.html)

概要

本事例の対象製品は、BASF社の繊維強化プラスチック素材を使用し、ガスアシスト成形によって製造されたデザイナーズチェアです。本製品は、生産の過程において、ガスフィンガリング効果による製品強度低下の問題が生じていました。しかし、椅子はデザイナーの作品であり、デザインの変更が許されませんでした。したがって、BASF社のエンジニアは、製造工程パラメータを最適化してガスアシスト成形がもたらす問題の解決策を探り、製品の強度維持と軽量化を両立させることにしました。

課題

- ガスフィンガリング効果

- 機械的特性の低さ

- デザイン変更不可

導入ソリューション

BASF社のエンジニアは、Moldex3Dを利用して製造工程パラメータの最適化を行い、ガスフィンガリング効果の改善を行いました。新たな製造工程パラメータに基づいて製造された椅子が、当初の荷重条件を満たしていることを検証するため、エンジニアはFEMシミュレーションの精度を向上させるべく、Moldex3Dを利用して重要な成形シミュレーションデータ(ガスコア、そり変形のジオメトリおよび繊維配向)を出力しました。Abaqusを利用してFEM解析を行うと、新たな製造工程パラメータによっても当初の荷重条件を満たす椅子を製造することができ、製品の軽量化ニーズを満たすだけでなく、構造的整合性も両立させられるとの結果が示されました。

成果

- ガスフィンガリング効果の予測

- 製品強度が60%改善

- 製品の重量および荷重のニーズに適合

ケーススタディ

本事例において、BASF社は、Moldex3Dを利用してガスアシスト成形によって製造されるデザイナーズチェアのシミュレーションを行いました。BASF社が直面している課題は、座席および背もたれ部分に出現するガスフィンガリング現象です。この問題は、荷重をかけたときに構造破壊を招くおそれがあることです。本製品は、デザイナーズチェアであるため、金型はすでに存在し、またデザインの変更も行うことができません。以上の理由により、椅子が荷重条件を満たすには、製造工程パラメータの最適化を行うほかありませんでした。

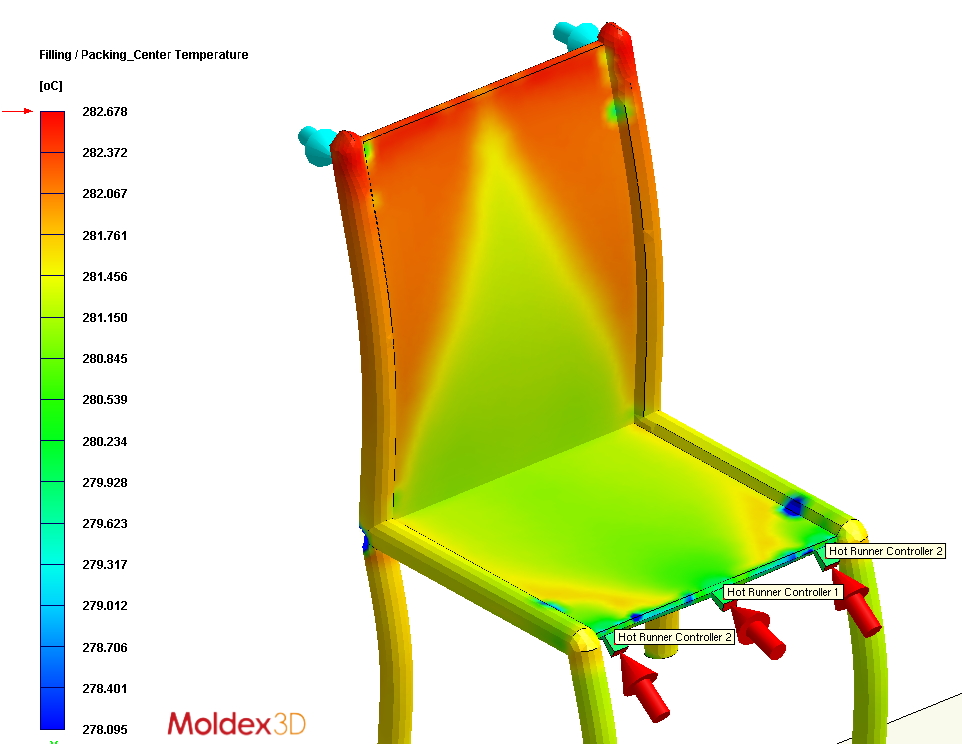

当初の設計に対する解析により、ガスアシストに変更した場合、製品の厚い部分と薄い部分の中心点の温度差が2°C未満であるという結果が示されました(図1)。つまり、薄い部分と厚い部分の流動抵抗が近い値を示しており、そのためにガスが薄い部分に進入しやすくなっていました(フィンガリング効果の発生)。裏を返せば、2つの部分の温度差が大きい場合、ガスは薄い部分に進入しません。そのため、ガス遅延時間、充填時間および保圧時間を長くすることにより、製造工程を最適化させられることが判明しました。

図1 中心点温度のシミュレーション結果

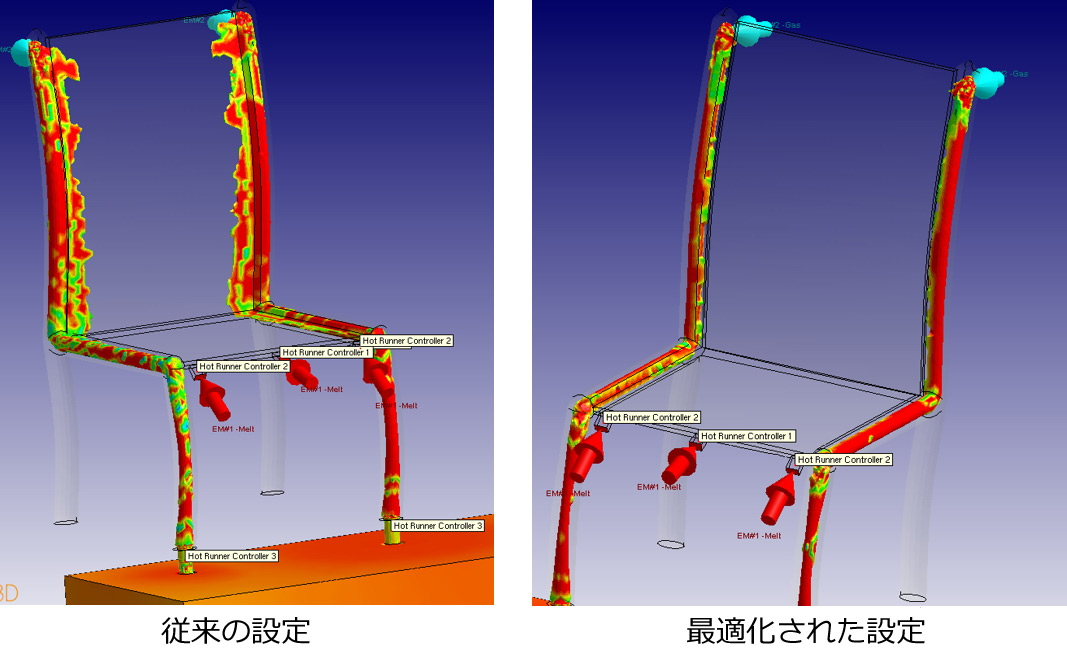

BASF社は、充填時間を6秒に延長、保圧時間を10秒に延長、ガス遅延時間を15秒に延長など、様々な組み合わせで製造工程の最適化を試みました。図2は、パラメータ最適化後のシミュレーション結果であり、ガスコアを許容されたエリアに限定させることに成功したことを示しています。

図2 パラメータ最適化前後のガスコアシミュレーション結果

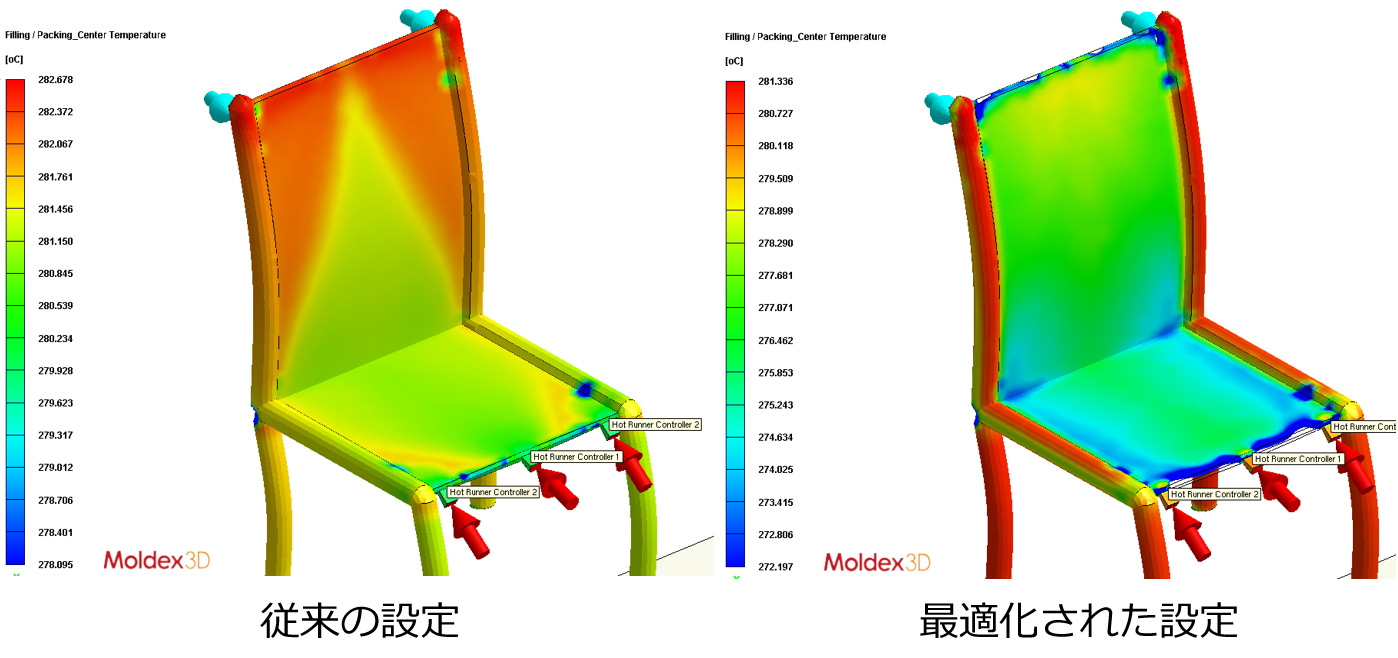

設定の最適化を行った後、厚い部分と薄い部分の中心点の温度差が7~10°Cになりました(図3)。これは、ガスが薄い部分に進入せず、流動抵抗が小さい高温(厚い)部分で流動すること意味しています。

図3 設定最適化前後の中心温度の差

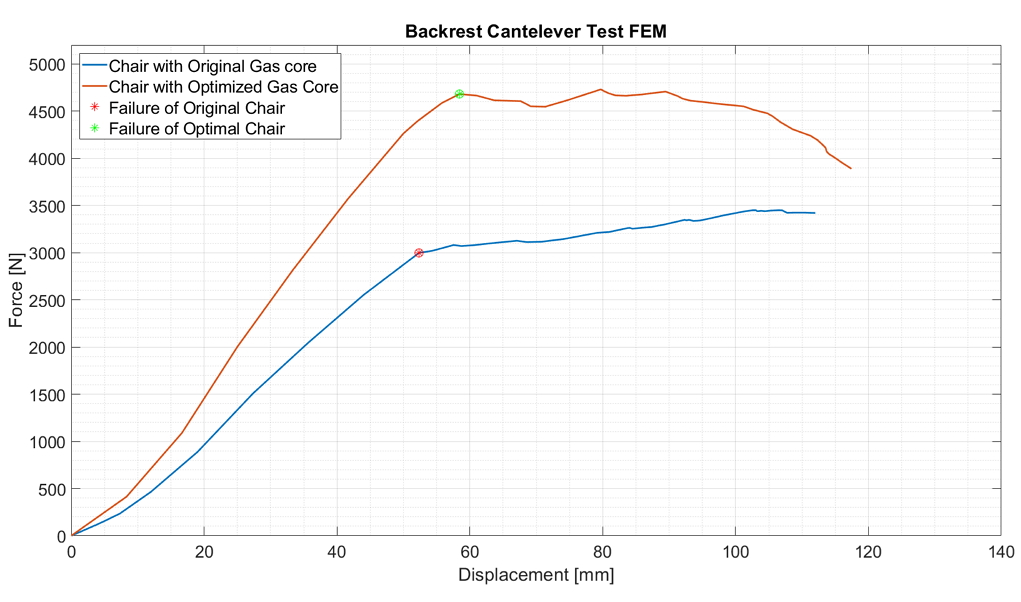

Moldex3Dは、解析結果を有限要素法(FEM)解析ソフトウェアにエクスポートして構造解析を行うことができます。本事例において、BASF社は、Moldex3Dの解析結果で製造された椅子の検証を行い、構造解析ソフトウェアのAbaqusにインポートした結果、従来の設定条件下では要求を満たしていませんでした。図4は、椅子に構造破壊を起こすまで力を加えた状況を示したものであり、設定を最適化した後、耐荷重が当初の設定よりも60%増加したことを示しています。そのほか、設定を最適化した後の椅子は、荷重による変形の幅が当初の設定よりも11.5%大きくなっています。

図4 Abaqusを利用した製品の変位量および荷重の比較

結論

Moldex3Dを利用すると、ガスアシスト成形の過程を簡単に解析し、さらに結果の最適化を行うことができます。とりわけ中心温度の解析は、ガスアシスト射出成形プロセスにとって実用的なものです。そのほか、Moldex3DのFEAインターフェースは、後に続くFEM解析フローに必要なデータの入手に役立ち、導出されたデータの読み取りおよび処理を、他の構造解析ソフトウェアにおいて手軽に行えるようになります。