- 顧客名: Alfanar Engineering Services India

- 業種: エレクトロニクス

- ソリューション: Moldex3D Solid

- 国: インド

Our products demand high aesthetic quality & surface finish with tight dimensional tolerances. We were in search for the right tool capable of virtual molding simulations considering real time conditions, actual tooling & processing parameters in order to reduce lead time & cost in product realization

– Mohan Sivaraj, Executive Manager at AES-India (Alfanar Engineering Services India Pvt. Ltd.)

Moldex3D導入

Alfanar Engineeringチームは5年以上前からMoldex3D を使用し、プラスチックの流動シミュレーション、コンポーネント設計の検証と最適化、金型設計、IM加工最適化にMoldex3Dを利用しています。現在同社ではMoldex3Dと製品設計、開発サイクルは深い関係を持っています。製品設計の初期段階で流動シミュレーションを行い、それに引き続き、金型設計や工程最適化を行っています。

製品品質、性能、利益率の向上への要求はますます高まりつつあります。それには設計最適化が欠かせません。しかしプラスチック射出成形工程の複雑さゆえに、高精度かつ効率的、また利益性の高い製品開発を実現することは簡単ではありません。

ここではMoldex3D のシミュレーション機能による成功事例を紹介するだけではなく、Alfanar Engineering がMoldex3D Solidを導入することにより数年間で蓄積された同社のコア・コンピタンスをご紹介します。

ケーススタディ

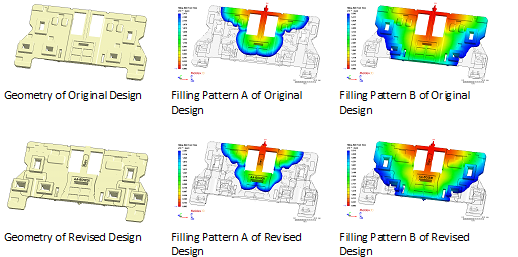

ここに紹介する事例は、ハウジング(収納)カバーです。これはスイッチ部品の重要なコンポーネントであり、厳密な公差が要求されます。 使用されたのは Akulon K222 KMV5, 2-キャビティ, 2-プレート, ホットティップ, コールドランナー金型です。

反り変形問題があれば、事前に流動解析を行い、ゲート位置の効果を検証します。シミュレーション結果を確認すると、幾何学的にはゲート位置は適しているように見えましたが、フローヘジテーションやZ-方向の変位(約0.6mm)が発生することがわかりました。

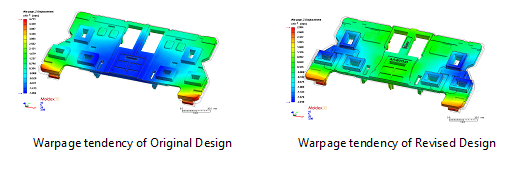

このような場合、通常、設計チームは製品設計、金型設計、成形条件パラメータを修正しようとするかもしれません。しかし高度なシミュレーション機能があれば、問題を事前に回避するための最も効率的で費用対効果の高い解決策を提案します。今までのMoldex3Dでの問題解決の経験から、Alfanar Engineering チームは製品の厚みを調整することが解決の糸口になるであろうと予想しました。しかしどのように調整したら良いのかはわかりませんでした。彼らはMoldex3D を使用して考えられる様々な組み合わせを検証しました。そして遂に最適化された設計を見つけました。これはフローヘジテーション問題が完全に解決され、Z-方向の変位は0.4mm (約33% の改良)となり、その他の問題はありませんでした。

Since now Moldex3D has effectively become an integrated part of our product realization cycle, used at very early stage of design, gives initial confidence early to freeze the parts design and used at ending stages of design, the right directions required for tooling and investment planning. – Mohan Sivaraj

上述した検証以外にも、ラピッドプロトタイピング(RP) が高度検証で使用されました。金型製造のために製品の設計が提出された後も、Alfanar Engineering チームは流動/保圧/冷却/変形解析を何度も行い、供給システムや冷却管レイアウト、成形条件パラメータなどの最適化の可能性を探していました。そして最終的にはさらに改良を行い、Z-方向の変位を0.38mm まで減少させることができました。

実際に成形された製品を計測すると、Z-方向の変形は約0.35mm でした。Moldex3D の解析結果と非常に近い値となりました。Moldex3Dの重要なコアバリューとは、Moldex3Dの精度の高さであることを、ここに強調しておきます。

シミュレーションを元にした製品開発は、効果と効率において多くの企業の支持を得ています。不必要なトライ&エラーを減らすだけではなく、ノウハウの活用がなぜ必要なのか、その理由までも明確にしているからです。Moldex3Dは時間やコストなどの有限資源を有効に活用し、ユーザーの競争力の向上に役立ちます。

|

We have received continual dependable service and support from Moldex3D services team with a systematic research based approach and quick response mechanism to help solve complicated cases. Over the years it has been a highly satisfying and enduring partnership with lots of learning on both sides, leading to a better understanding of an ever changing, highly demanding area of product development, the quality molding of plastics -Mohan Sivaraj |