コアテックシステム技術サポート部エンジニア 林明瑜

- 顧客名:フォシュタルピーネ・テクノロジー・インスティチュート(アジア)株式会社

- 産業:製造業

- ソリューション:Designer BLM、3D冷却流体解析

フォシュタルピーネ・テクノロジー・インスティチュート(アジア)株式会社は、高性能金属材料の先端応用と関連技術の統合に特化した企業です。3Dプリンティング/積層造形技術の革新的な開発と研究サービスを中核技術としており、主な応用分野は精密プラスチック射出成形およびアルミ高圧ダイカスト用の高性能金型、さらにその他の高付加価値製品です。また、熱処理や表面コーティングなどの新技術の統合開発にも取り組んでいます。

概要

本研究では、サーモグラフィカメラと圧力/流量計を組み合わせた監視システムを用いて、積層造形(3Dプリンティング)で製作したインサートの表面温度および異形冷却回路の流量性能をリアルタイムで監視しました。その結果をMoldex3Dのシミュレーション結果と比較したところ、実験結果とシミュレーション結果が高い一致性を示し、複雑な製品の開発コストを効果的に削減できることが確認されました。

課題

- 生産前にベリリウム銅をステンレス鋼製の異形冷却回路に置き換えるメリットを検証する

- シミュレーション結果を実際のテスト結果と高い精度で一致させる

- 監視システムを3Dプリンティングされた異形冷却回路金型の性能検証ツールとして活用する

導入ソリューション

金型予熱モジュールを使用し、異形冷却回路の温度分布を再現

成果

- シミュレーション結果と実験結果の高い一致性を実現

- 金型の寿命が2倍に延長

- ベリリウム銅製金型と比較して製造コストを50%削減

ケーススタディ

冷却水路の設計はプラスチック成形において重要であり、金型の温度分布や反りに大きな影響を与えます。積層造形(3Dプリンティング)による異形冷却水路の設計は、従来の冷却水路の欠点を改善し、ホットスポットの温度低減やサイクルタイム短縮などのメリットをもたらします。しかし、その製造コストは高く、精密なシミュレーション解析が必要不可欠です。本研究では、金型の温度場と流体場を監視するモニタリングシステムを構築し、実際の熱伝達性能を基にモデル作成とパラメータ設定を補助し、異形冷却水路の設計効率を向上させました。

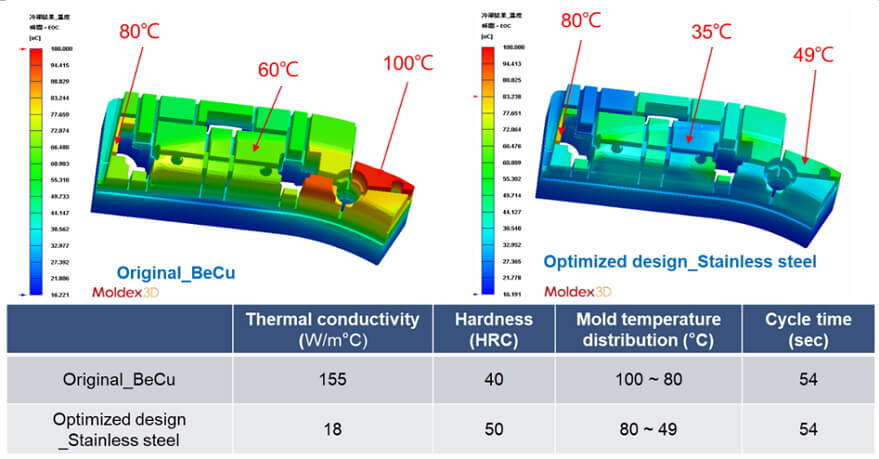

元の冷却水路設計(図1)はベリリウム銅を使用しており、高い熱伝導率を持つ利点があります。しかし、環境への影響が懸念されるだけでなく、射出成形品の材料にガラス繊維が含まれているため、ベリリウム銅の耐摩耗性が不足し、金型の寿命が短くなり、製造コストの増加につながる可能性があります。

図1:元の冷却水路設計

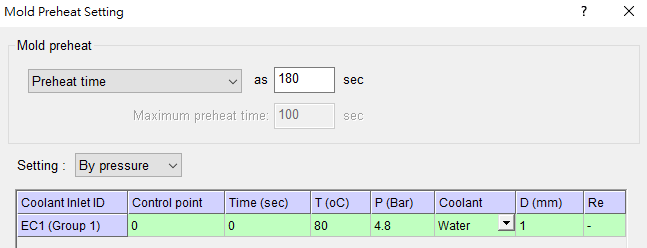

以上の点を考慮し、3Dプリンティングを用いて寿命の長い高効率冷却金型を製作することにしました。選択した金型材料は高硬度ステンレス鋼です。3Dプリンティングによる生産の前に、Moldex3Dシミュレーションを活用して、金型の特定の重要領域が期待通りの性能を達成しているかを評価しました。評価項目には、温度分布と異形冷却水路の流体性能が含まれ、設定条件は図2に示されています。

図2:冷却水路シミュレーション設定

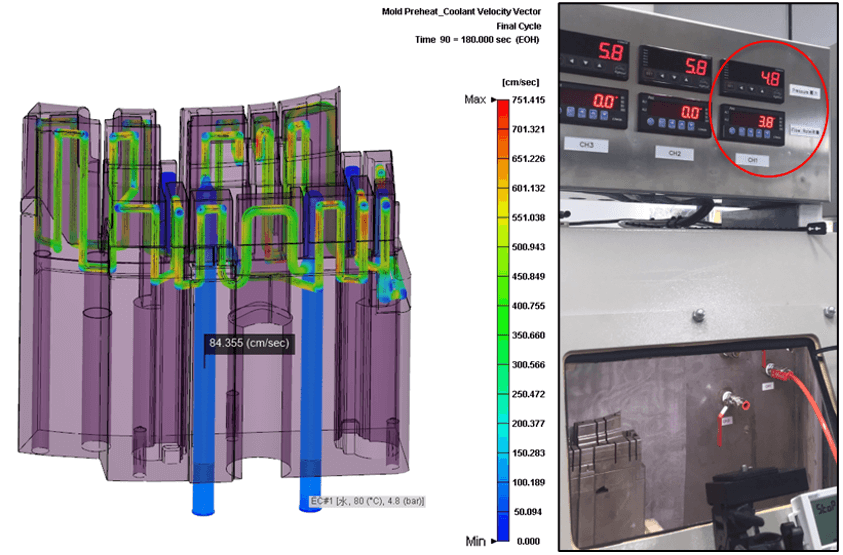

解析後、図3に示すように、シミュレーションによる冷却水路の流速結果は、出口で約84.35cm/sと算出されました。流量に換算すると3.97L/minとなります。一方、実際の測定流量は3.80L/minであり、シミュレーション結果と非常に近い値を示しました。

図3:出口流速のシミュレーション結果 vs. 実測流量

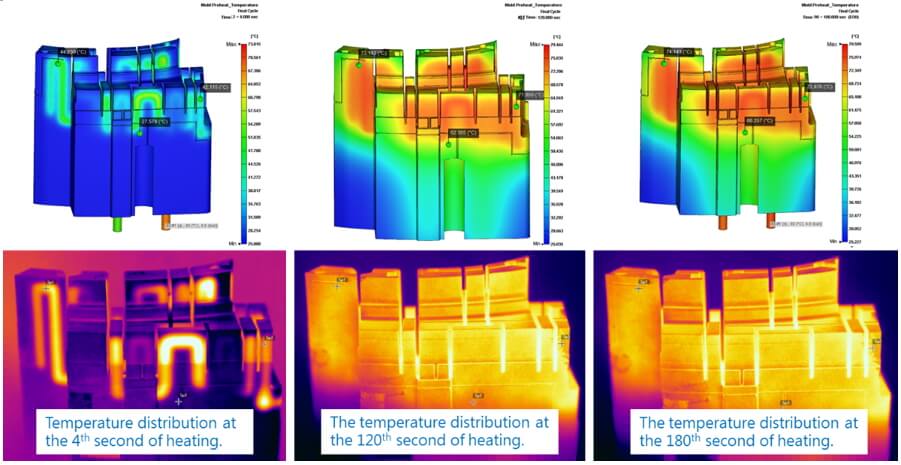

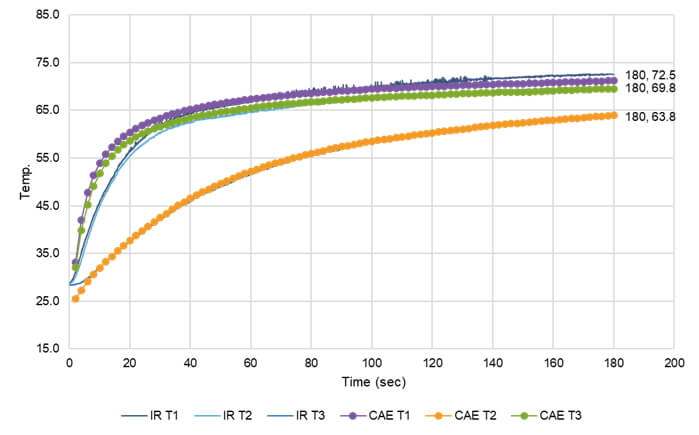

次に、サーモグラフィカメラを用いて金型の加熱過程の温度分布を記録しました。図4の温度結果を比較すると、シミュレーションと実験の結果は一致しており、時間の経過とともに温度分布が均一になる傾向が見られました。また、サーモグラフィカメラで取得したデータを温度曲線としてプロットし、シミュレーション結果と比較したところ(図5)、トレンドは基本的に一致し、初期段階で若干の誤差があるものの、最終時点の温度差は約1.3°Cでした。

図4:各時間点での温度分布の比較

図5:実験(IR) vs. シミュレーション(CAE)の温度変化比較

元の設計(ベリリウム銅)と最適化設計(ステンレス鋼)を比較すると(図6)、ステンレス鋼の熱伝導率はベリリウム銅に及ばないものの、異形冷却水路の設計によってこの欠点を補うことができました。さらに、ステンレス鋼の高硬度特性により、金型の耐摩耗性が大幅に向上し、寿命が延びました。顧客のテストでは、同じサイクルタイムで同等の冷却効果が得られ、最適化設計により金型温度の分布がより均一になりました。これにより、温度差による成形品の反りが軽減されました。

図6:元の設計(ベリリウム銅) vs. 最適化設計(ステンレス鋼)

結論

本研究では、Moldex3Dを活用して異形冷却水路の温度場と流体場を予測し、実際の現場データとの検証を行いました。その結果、高コストのベリリウム銅金型を、製造コストの低いステンレス鋼金型へ置き換えることに成功しました。これにより、環境への影響を軽減しながら、金型の寿命を2倍に延ばし、より均一な温度分布を実現しました。

高付加価値製品の開発は難易度が高く、金型コストも高額になりますが、Moldex3Dの流動解析を活用することで、金型開発および最適化を強力に支援し、開発期間の短縮、開発ミスの削減、全体的な効率向上を実現できます。