- 顧客名:Extreme Tool and Engineering

- 国:アメリカ

- 業種:金型製作

- 導入ソリューション:Moldex3D Advanced、流動解析モジュール、保圧解析モジュール、冷却解析モジュール、反り変形解析モジュール、3D Coolant CFD

概要

Moldex3Dの導入前、Extreme社は金型製作においてさまざまな問題に直面していました。最適な充填時間、射出圧力、型締め力、または計量値など、多くの検討課題を抱えていました。Extremeでは、実際の成形前にそれらの予測を行い、成形プロセスにおける問題を減らすために、Moldex3Dを導入しました。

課題

- 適切なベント位置の確認

- 適切な冷却温度の決定

- 製品収縮の許容基準を考慮した、最適な保圧時間の決定

導入ソリューション

Moldex3D Advanced(流動、保圧、冷却、反り変形モジュール)と3D Coolant CFDを使用して、最適な成形条件を検討。

利点

- 適切なベント位置の特定

- 成形品収縮の低減

- 冷却時間とサイクルタイムの最適化

ケーススタディ

Extremeは成形プロセスにおける不具合を減らすためにMoldex3Dを導入しました。Moldex3Dの適用対象は、金型試作前の適切なベント位置の特定、最大型締め力、合理的な充填時間の評価、反り変形の予測です。

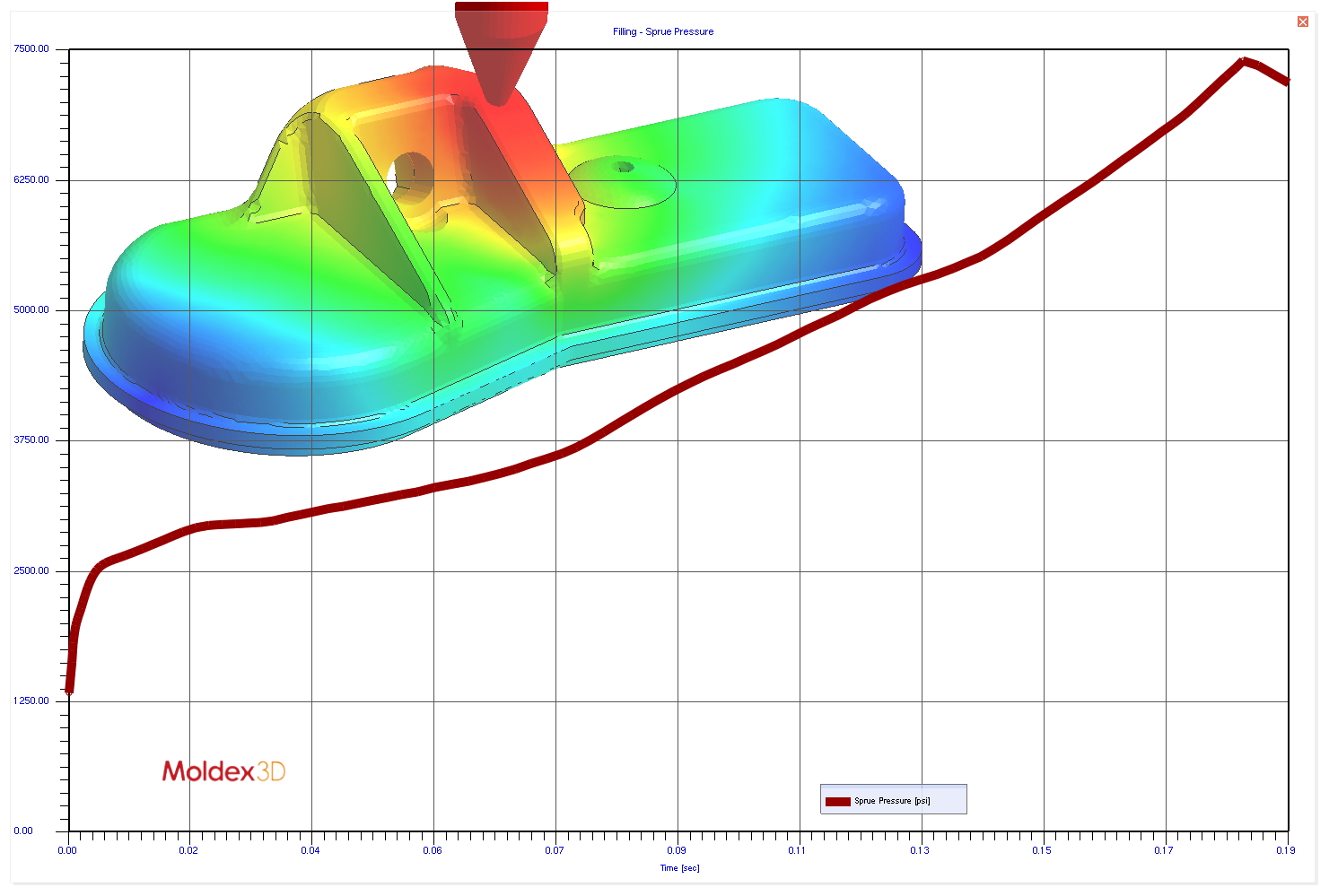

Moldex3Dの充填/保圧解析の結果から、充填圧力が成形機の最大値よりも低くなっており、最大型締め力と最大せん断速度も許容範囲内であることが確認できました。このことから、成形機能力は許容範囲内であると判断できます(Fig. 1)。

Fig.1 充填/保圧解析から、Extremeの成形機能力は許範囲内であることを確認

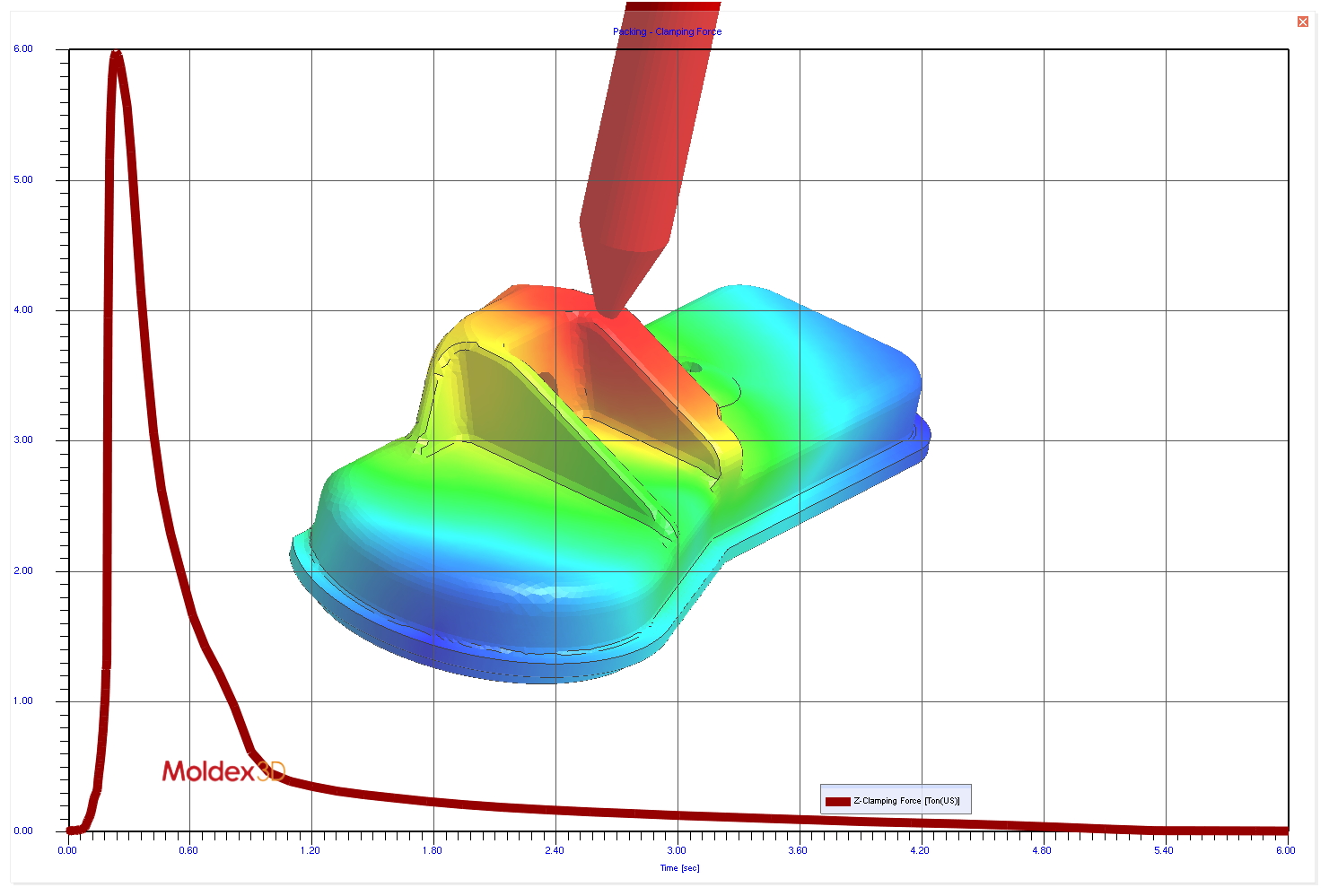

ExtremeはMoldex3Dによるメルトフロントの解析結果を参考に適切なベント位置を特定する事ができた為、試作をせずにショートショット対策を盛込む事ができ、問題を事前に解決する事ができました。

Fig. 2 Moldex3Dのショートショットの解析結果は実際の結果と一致

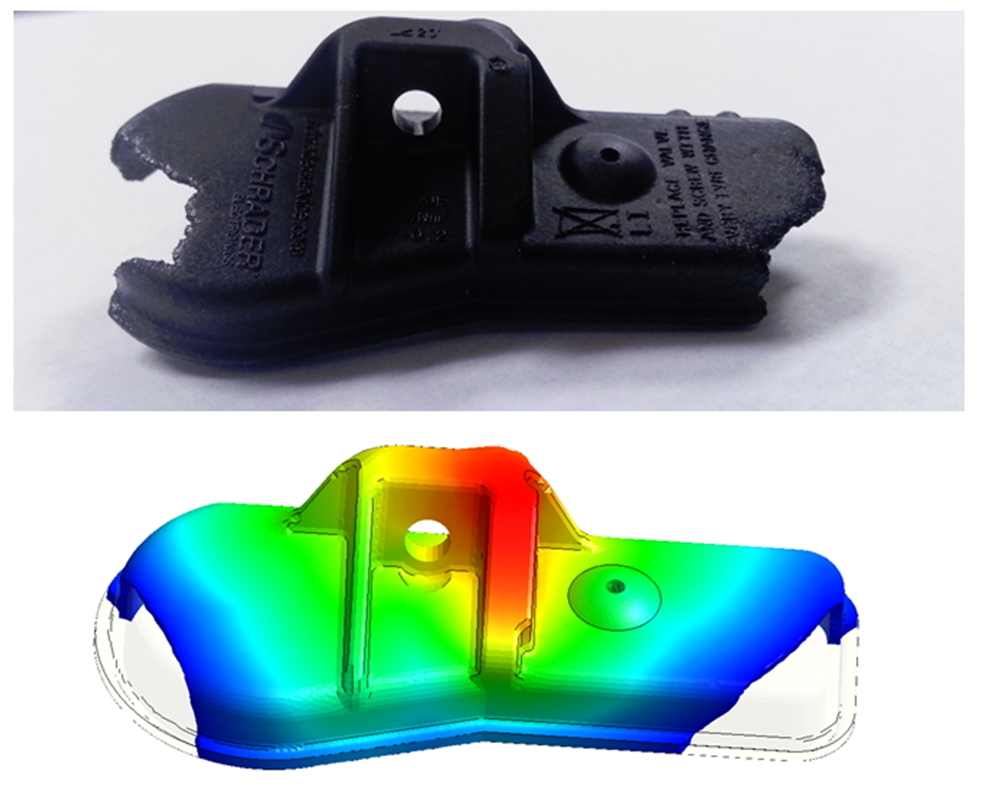

次に、冷却水温度を下げることで、平均表面温度が大幅に下がりました。冷却水温度が異なる3ケースの解析を行い、冷却水温度が製品収縮に与える影響を検証しました。その結果、117°Fの時に収縮量が許容値を満たすことが確認できました(Fig. 3)。

Fig. 3 冷却水温度を変えた3ケースの解析から、117°Fのときに収縮量が最も仕様と一致することを確認

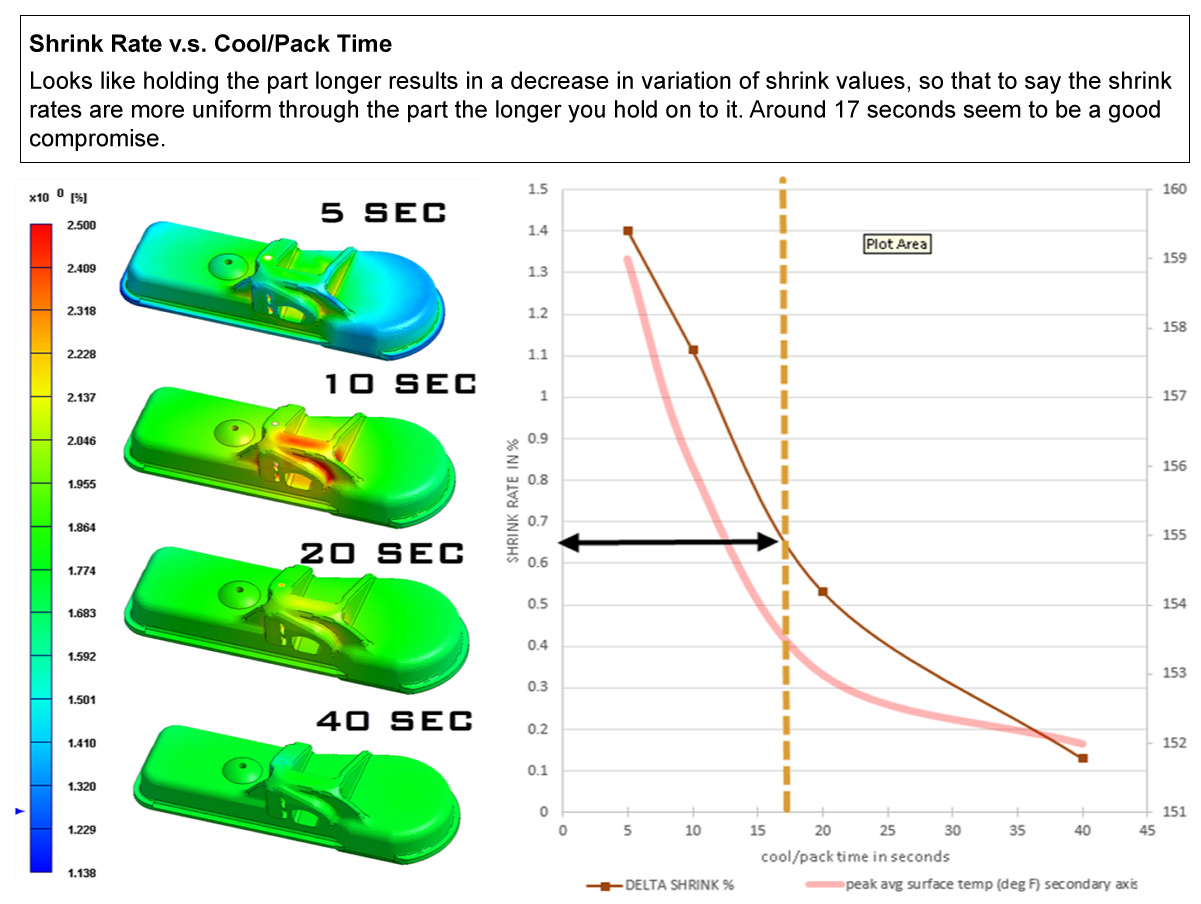

つづいて、Extremeは保圧時間を延長し、保圧時間が異なる解析を4ケース実行しました。その結果、保圧時間が17秒の場合に良好な収縮結果が得られることを確認できました(Fig. 4)。

Fig. 4 保圧時間が17秒の場合に最適な収縮量を確認

結論

Moldex3Dが提供する効果的な解析ツールは、問題が発生しやすい箇所を特定することで、Extremeの意思決定に役立ちました。ExtremeはMoldex3Dの解析から得られた情報を基に、冷却効率の最適化や最適なサイクルタイムを決定しました。これにより、金型の修正や手戻りによるコストを削減することができたほか、今後の製品設計においても多くのノウハウを得ることができました。