- 顧客名:TYC Brother Industrial Co., Ltd.

- 地域:台湾

- 業種:自動車

- 導入ソリューション: Moldex3D eDesign

概要

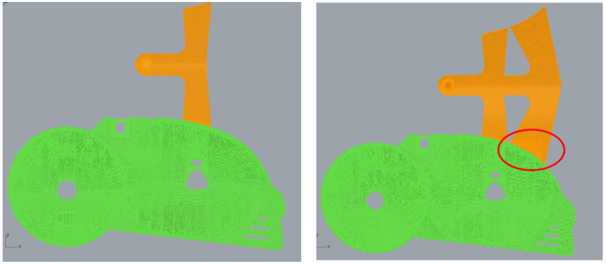

現在、多くの自動車メーカーが自動車用ライトの反射板に熱硬化性のBMCを採用しています。BMCの特徴として、耐温性、機械的強度、寸法安定性、耐薬品性、UV抵抗性が高いことが挙げられます。しかし、その一方でエアトラップが発生しやすいという弱点があります。本事例では、TYC社のBMC自動車用ヘッドライト(Fig. 1)の一部に生じたエアトラップを取り上げます。熱硬化性材料は再利用が不可能なため、材料の廃棄を最小限に抑えるためはこの問題を解決する必要がありました。そこでTYC社はMoldex3Dを使用して製品デザインの改良を行い、実際に試作検証を行うことで エアトラップが生じない、最適化された製品の製造に成功しました。

Fig. 1 本事例のTYC社自動車用ヘッドライト製品

Fig. 1 本事例のTYC社自動車用ヘッドライト製品

課題

- 製品外観上に生じるエアトラップの解消

- 製品開発期間の短縮

ソリューション

TYC社は、Moldex3Dを使用しゲート位置を修正することで、エアトラップの発生を防止する最適なデザインを導き出しました。

メリット

- エアトラップの解消

- 金型修正の回数とコストの削減

- 製品開発期間の短縮

ケーススタディ

本事例の目的は、自動車用ヘッドライト製品に生じるエアトラップの問題解決です。TYC社はMoldex3Dを用いてゲート位置を最適化し、メルトフローバランスを向上させました。また、製品板厚の変更により、エアトラップの発生を防止しました。

まず、TYC社はMoldex3Dソリッドモジュールを利用してオリジナルデザインの成形条件の解析を行いました。その結果から、キャビティ側の肉厚な部分にエアトラップが生じることが判明しました。この欠陥は、製品の外観に直接的な悪影響を及ぼします。

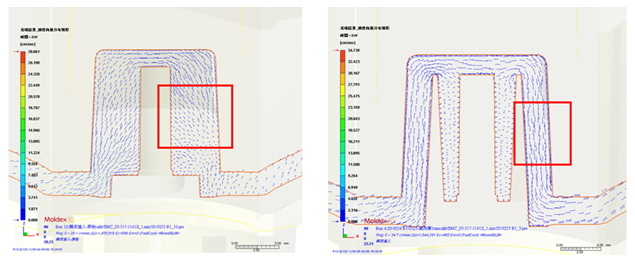

この問題を解決するために、TYC社はゲート位置(Fig. 2)とエアトラップ発生部分の板厚(Fig.3)を修正するデザイン変更を行い、変更後のデザインをMoldex3Dで解析しました。新たなファンゲートによフロールートが効果的に変更され、エアトラップは解消されました。デザイン変更後の製品外観は明らかな改善が見られました。

Fig. 2 左図:オリジナルデザイン、右図:変更後のデザイン(ゲート位置修正)

Fig. 2 左図:オリジナルデザイン、右図:変更後のデザイン(ゲート位置修正)

Fig. 3 左図:オリジナルデザイン、右図:変更後のデザイン(エアトラップ発生部分の板厚変更)

Fig. 3 左図:オリジナルデザイン、右図:変更後のデザイン(エアトラップ発生部分の板厚変更)

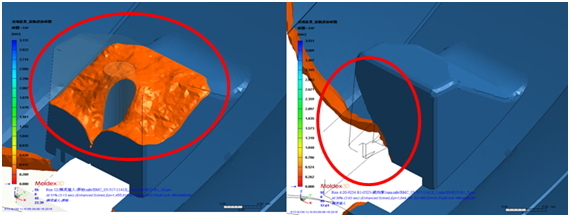

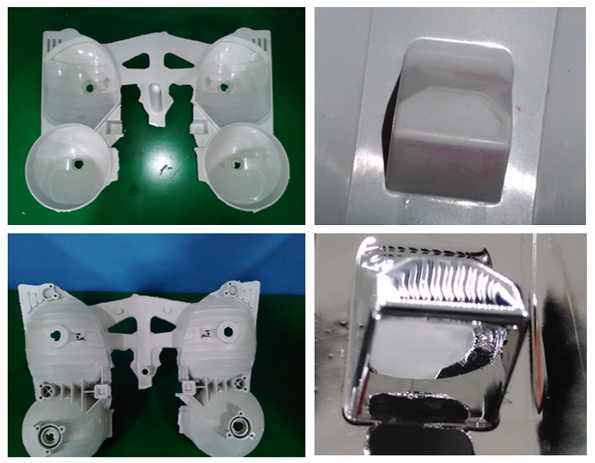

デザイン変更後にMoldex3D eDesignを利用してオリジナルデザインと最適化後のデザインを解析しました。オリジナルデザインでは、板厚変化がある部分にメルトフローバランスの不均衡が見られ、エアトラップが発生していました(Fig. 4)。変更後のデザインでは、流れ挙動の違いによるエアトラップの発生は見られませんでした。製品の外観は滑らかになり、エアトラップも解消されました。最後に、試作金型を製作してMoldex3Dの解析結果と比較したところ、両者は非常に高い割合で一致していることが確認されました

(Fig. 5)。

Fig. 4 左図:オリジナルデザイン、エアトラップの発生を確認。

Fig. 4 左図:オリジナルデザイン、エアトラップの発生を確認。

右図:変更後のデザイン、エアトラップが解消されています。

Fig. 5 最適化デザインによる試作金型。エアトラップは確認されません

Fig. 5 最適化デザインによる試作金型。エアトラップは確認されません

結論

Moldex3Dの解析は、金型内の充填挙動と製品の潜在的な不具合について、製品生産開始前での把握と予測を可能にしました。さらに、実際に試作することで、Moldex3Dによる予測の正確さが実証されました。 最終的に、TYC社は製造時における難題の解決と、製品と金型デザインの最適化に成功しました。 これにより、試作金型の製作と修正にかかるコストを削減できました。