概要

本ケーススタディの対象は、電動工具用の複合型スライド丸ノコハンドルです。使用材料(PC LEXAN BFL2015)は高硬度であり、生産時には2名がバリ取り、さらに1名が製品の取り出しと包装を担当する必要があり、人手負担が大きい状況でした。そのため、GOOD VIEW社はランナー設計の最適化による作業効率向上と、成形条件の調整による生産コスト削減を目指しました。

課題

- バリ発生を抑えるための成形条件の調整

- ランナー改修後の反り変形を抑制し、寸法精度を確保

- 成形サイクルタイムの短縮による生産効率の向上

導入ソリューション

GOOD VIEW社はMoldex3Dを活用し、金型設計が製品の変形・収縮に及ぼす影響を迅速に評価しました。シミュレーション結果を基にランナー設計を見直し、サブランナー数の削減やゲートサイズの調整を行うことで、最適な設計ソリューションを導き出しました。

成果

- バリ改善後の変形が許容範囲内となり、原材料コストを25%削減

- シミュレーションを通じて金型トライ回数を削減

- 作業人員を3名から1名へ削減し、人件費を67%削減、結果として生産コストも低減

ケーススタディ

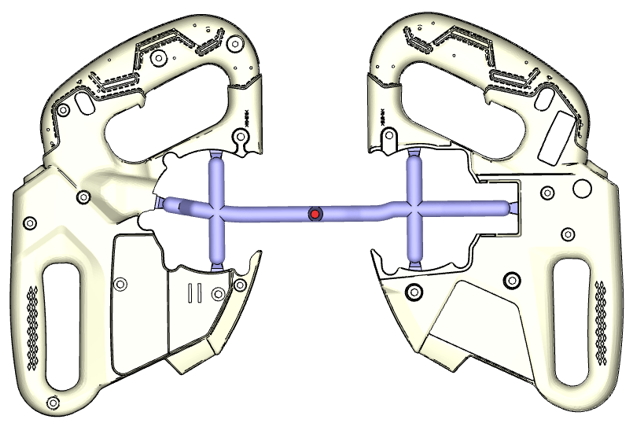

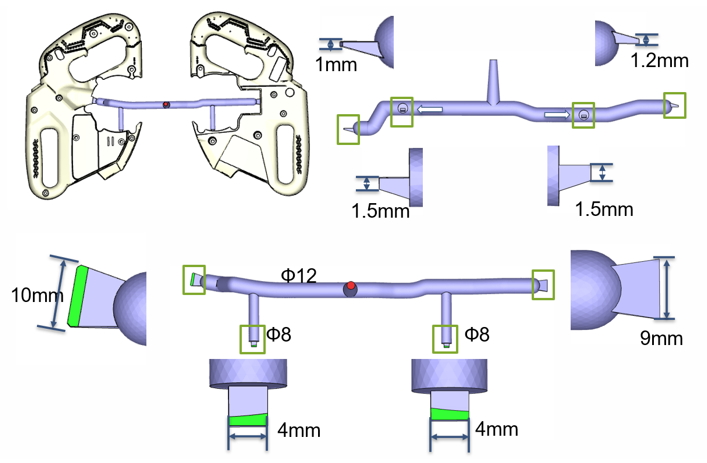

本製品の金型は左右一対の2キャビティ構造で構成されています(図1)。

図1 2キャビティ金型

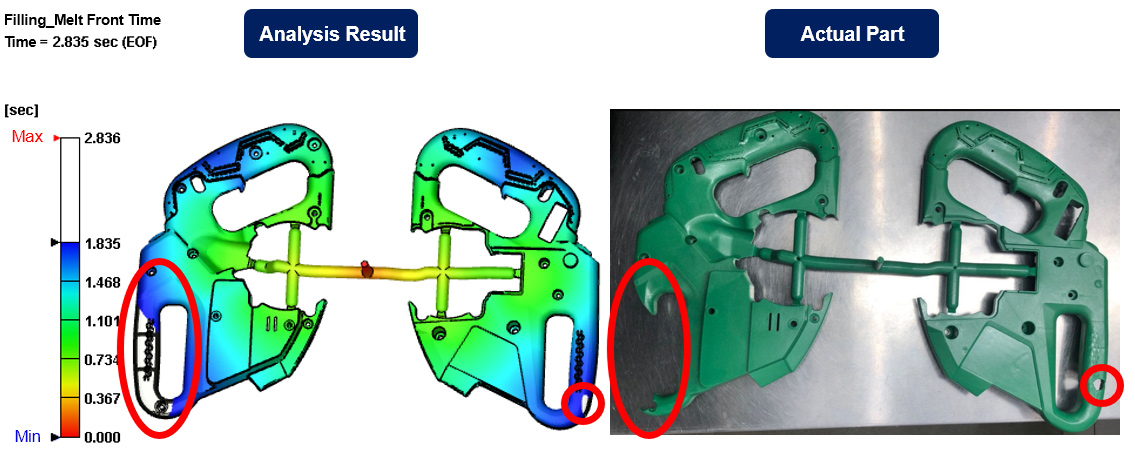

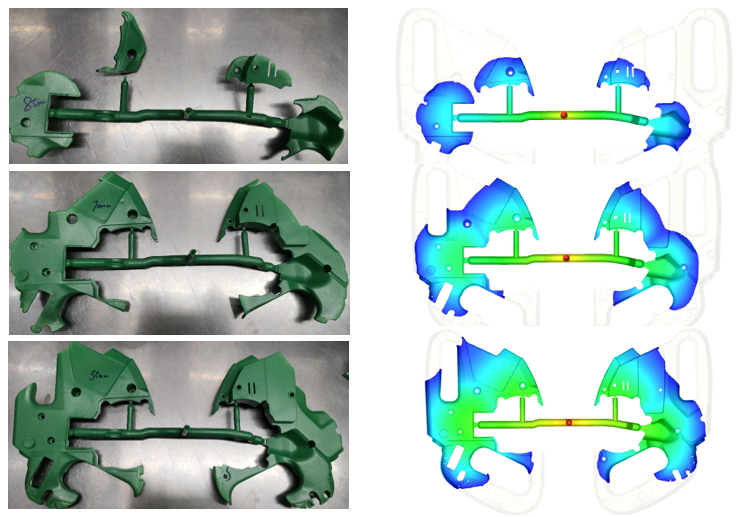

まず、GOOD VIEW社はMoldex3Dにより設計の妥当性を検証しました。図2に示す溶融樹脂の流動解析結果は、実際の成形品とよく一致しました。

図2 メルトフロント解析結果と実際の成形品

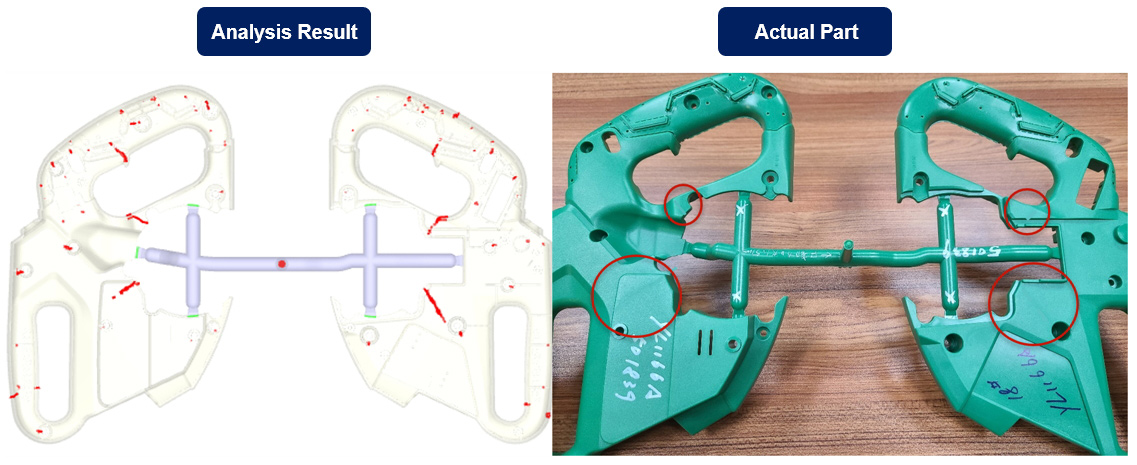

次に、ウェルドライン位置の確認を行い、図3に示すように実測位置が解析結果と一致していることを確認しました。

図3 ウェルドライン検証

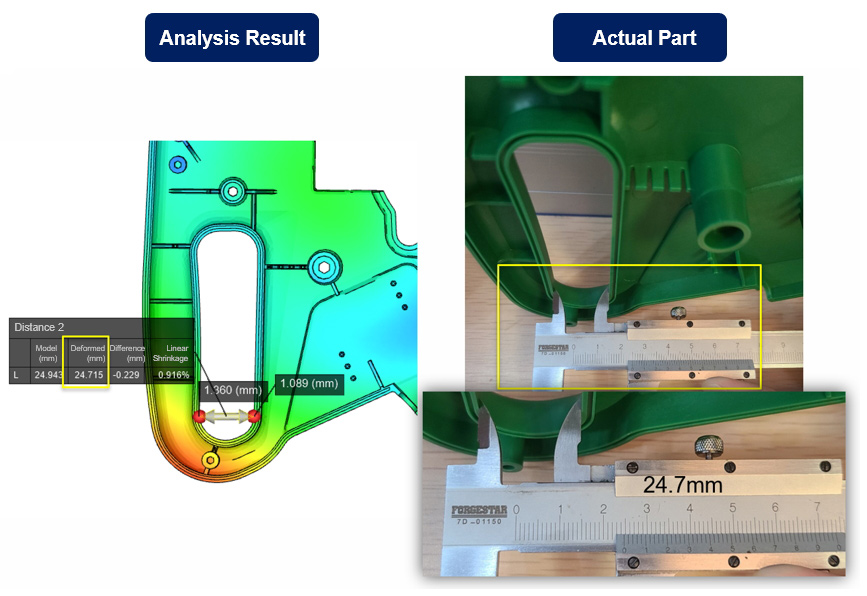

さらに、製品品質を確保するため、変形量の解析も実施。図4に示す通り、シミュレーション結果は実測値と高い一致を示しました。

図4 変形量検証

これらの結果を基に、ランナー径と成形条件を最適化し、最適な設計を特定しました。経験とMoldex3Dの解析を活かし、ランナーシステムの見直しを中心に金型設計の最適化を行いました。最終設計では、2本のサブランナーを削除し、サブランナーおよびゲート径を縮小しました(図5)。

図5 金型設計の最適化

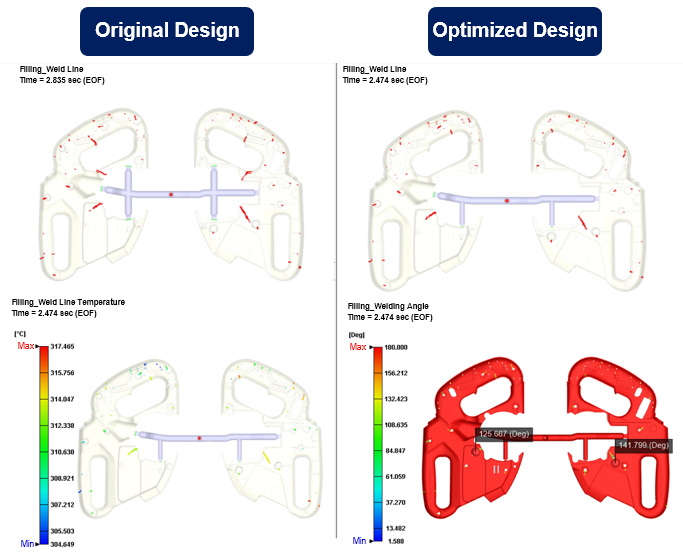

図6に示す通り、最適化後の設計ではウェルドラインの数が大幅に減少しました。また、ウェルドライン部の温度(312°C)および会合角(125°〜141°)が改善されました。材料の加工温度(305°C)を考慮すると、外観や強度への影響は極めて小さいことが確認されました。

図6 ウェルドライン比較

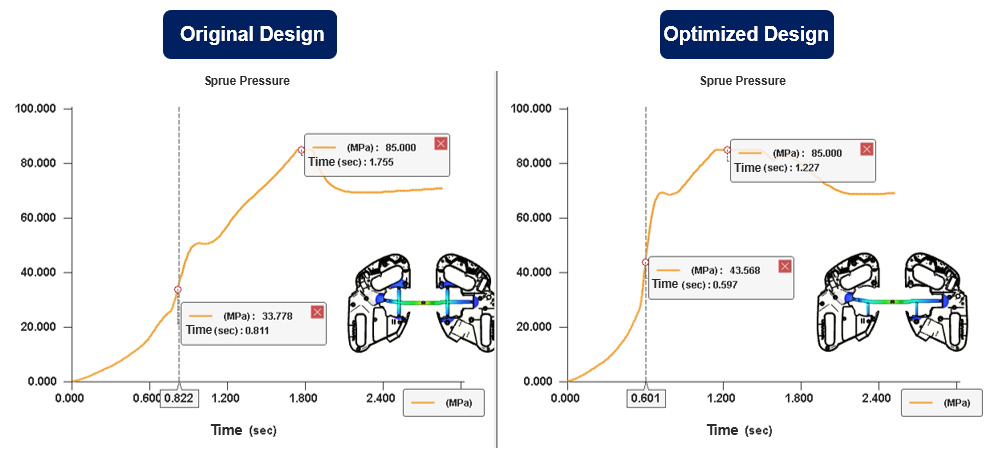

図7に示すように、スプルー圧力は変更前33.8 MPa、最適化後43.6 MPaでした。実成形ではどちらも最大射出圧に達しましたが、充填は完全に行われました。また、設計変更により適切な射出速度の低減も可能になりました。

図7 スプルー圧力比較

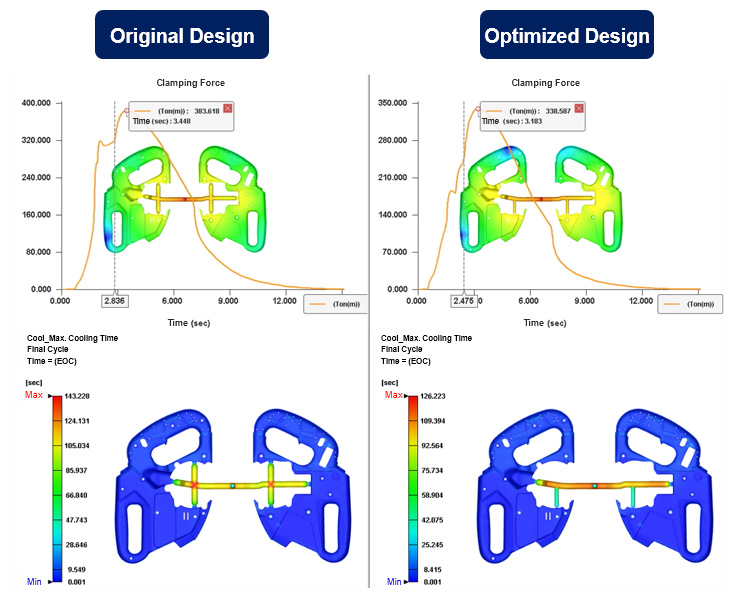

図8では、型締力が最適化前の383トンから338トンへと45トン低減。さらに、サイクルタイムも14.3秒から12.6秒へ短縮されました。

図8 型締力とサイクルタイムの最適化

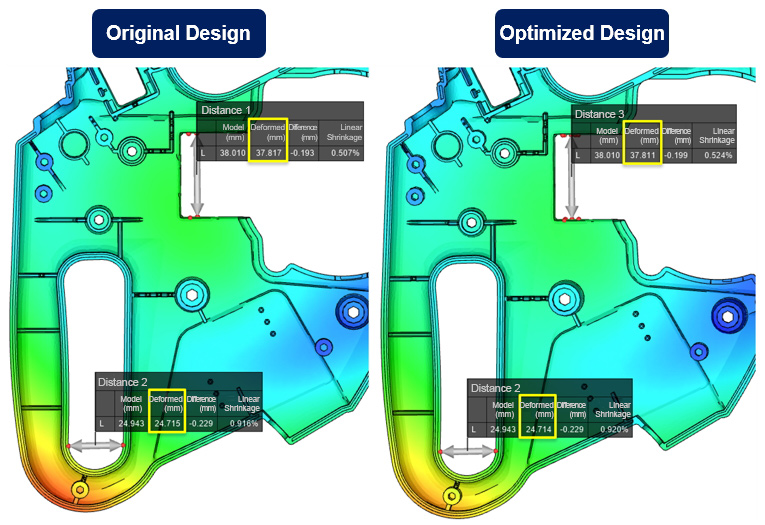

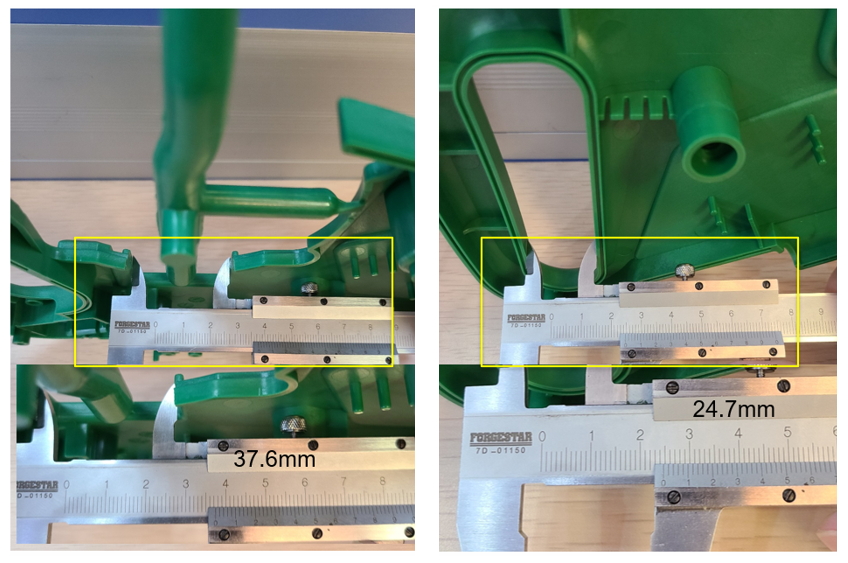

GOOD VIEW社は変形解析結果を基に金型設計を改良し、主要寸法を検証しました。その結果(図9)、設計変更前後の寸法差はわずかで、顧客要求を満たしました。物理検証においても、解析結果と実測値の一致が確認されました(図10)。

図9 寸法比較

図10 実製品の寸法比較

また、図11に示すように、金型トライ時の結果はメルトフロント解析結果と高い一致を示しました。

図11 メルトフロント比較

結論

GOOD VIEW社はMoldex3Dを活用し、複合型スライド丸ノコハンドルの最適化を実現しました。解析と実際の成形結果を比較することで、最適設計を確認し、以下の成果を達成しました。

- 原材料コストを 25%削減

- 人件費を 67%削減

- 型締力の低減

- サイクルタイムの短縮

金型トライ後、実際の成形品は解析結果と高い一致を示しました。最終的に、顧客の変形要件を満たし、トライ回数を削減し、成形効率を改善しました。本事例は、Moldex3Dがコスト最適化と設計検証において極めて有効であることを証明するとともに、同様の製品開発や生産最適化における重要な知見を提供しました。