Edited by Yoganantham Natrayan, Engineer at Technical Support Team, Moldex3D

- 顧客名:TRINA(Toyota Research Institute of North America)

- 国名:アメリカ

- 業種:自動車

- 導入ソリューション:Moldex3D Advanced ソリューション;流動解析モジュール Flow、そり変形解析モジュール Warp、FEAインターフェースモジュール、繊維配向モジュール Fiber、圧縮成形 CM

TRINA(Toyota Research Institute of North America)は2008年に設立され、ハイブリッドカーエレクトロニクス、次世代マグネシウム電池、自動運転車といったコア技術の研究開発に取り組んでいます。(出典)

概要

現在の市場においてシート状複合材料の圧縮成形解析を行う商用ソフトがないことから、TRINA(Toyota Research Institute of North America)チームは、不連続長繊維シートから成るCFRP複合材料製品の流動やそり変形挙動をシミュレーション解析するための新たな手法の開発を目指していました。本事例において、TRINAチームはシート材料の圧縮成形をシミュレーションする革新的なCAE手法を開発しました。この革新的な手法はLS-DYNAとMoldex3Dを組み合わせた2ステップから成り、ドレーププロセスにおける弾塑性構造物の挙動と圧縮プロセスにおけるプラスチック材料の流動挙動を把握するという必要条件を満たしており、TRINAチームはより正確な繊維配向とそり変形のシミュレーションを行うことが可能となりました。

課題

- シート状複合材料の圧縮成形解析を行う実用的な商用ソフトがない

- 標準的な構造ソフトウェアや圧縮成形ソフトウェアではシート状複合材料のドレーププロセスを処理できない

導入ソリューション

TRINAのエンジニアは2ステップの圧縮成形シミュレーションを行うことにしました。まず、LS-DYNAでシート状複合材料のドレーププロセスのシミュレーションを行い、次に、ドレープ形状を考慮したMoldex3D圧縮成形シミュレーションを行いました。

メリット

- これまでにない2ステップのCAEシミュレーション手法により、シート状複合材料のドレーピングや圧縮のシミュレーションが可能に

- 正確な繊維配向予測

- 製品開発期間の短縮とコストの削減

ケーススタディ

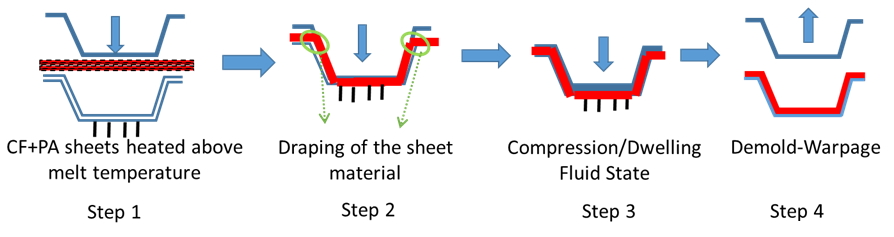

本事例において、TRINA(Toyota Research Institute of North America)は炭素繊維を含む熱可塑性シート状プリプレグ(SMC)について研究を行いました。このシート材料は不連続長繊維から成り、圧縮成形プロセス後も元の長繊維構造を維持しやすいことから、TRINAの研究者は好んで使用していました。このプロセスは4ステップで構成されます(図1参照):

ステップ1:炭素繊維を35%含むPA6シートを融点まで加熱します。

ステップ2:ドレーププロセスとして、加熱後のシートを低圧でキャビティにドレーピングします。

ステップ3:シートが固化するまで高圧でキャビティを圧縮します。

ステップ4:固化後のプラスチック部品を金型から取り出し、外気で冷却します。

図1 シート状プラスチック部品の圧縮成形プロセス

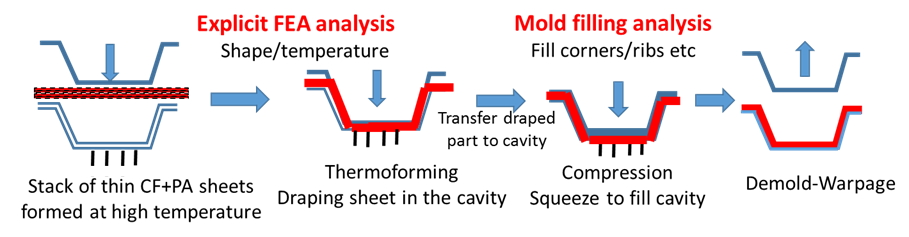

シート材料の圧縮成形プロセスは通常ドレーピングと圧縮プロセスによって構成され、ドレーピングプロセスでは弾塑性構造挙動が、圧縮プロセスでは流動挙動が関係します。シミュレーションにおいてこの2つの挙動の相互作用を同時に考慮することが大きな課題となっていましたが、Moldex3Dと構造解析ソフトウェアの統合により、この2つの挙動を完全にシミュレーションすることが可能となります。このシミュレーションプロセスは2ステップから成り(図2)、最初のステップで有限要素解析ソフトウェアLS-DYNAによるドレーピングプロセスのシミュレーション、次のステップでMoldex3Dによる流動、そり変形シミュレーションが行われます。

図2 シート材料圧縮成形のシミュレーション方法

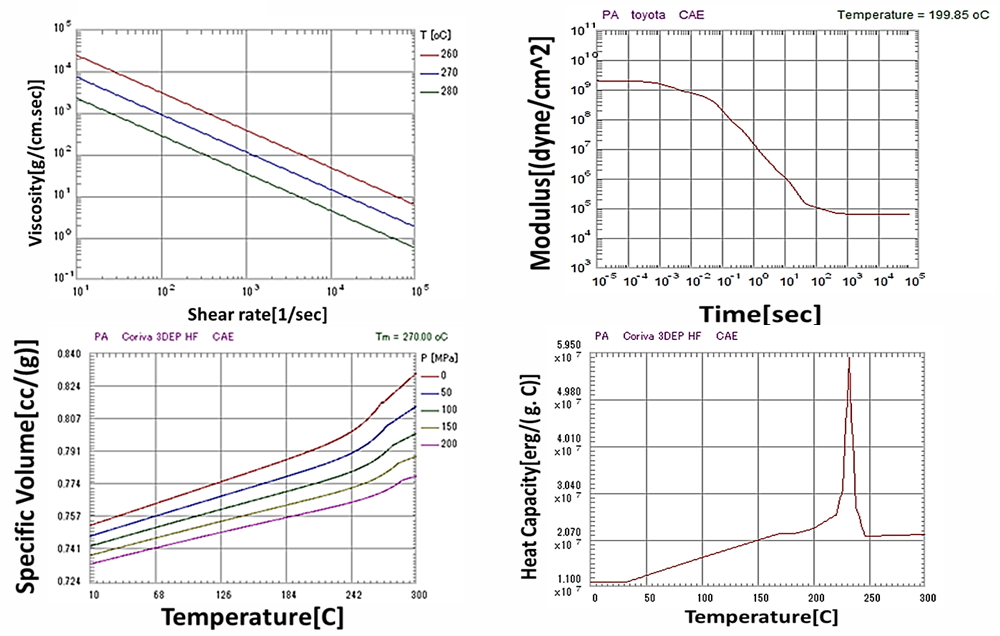

TRINAは自動車産業の軽量化のニーズに基づき、3つの凸形状を持ったプラスチック部品(図3)を設計する必要がありました。Moldex3Dにインポートされた材料特性の測定結果を図4に示します。

図3 本事例の製品

図4 Moldex3Dにインポートされた製品から測定された材料特性

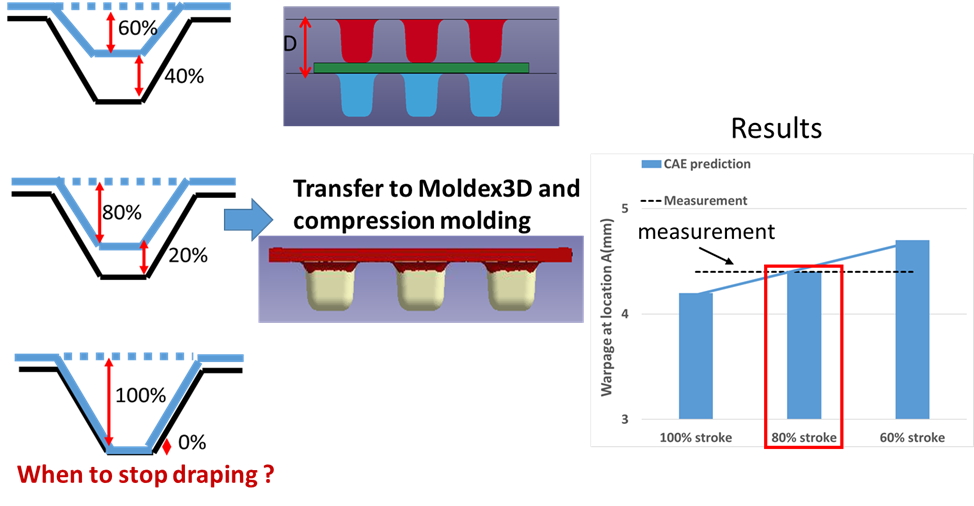

TRINAチームはそり変形と繊維配向のシミュレーション結果を検証する実験を行いました。LS-DYNAのシミュレーションでは、ドレープのストロークを圧縮領域の60%、80%、100%で停止し、このときのデータをMoldex3Dのプリプレグ境界条件としてインポートしました。シミュレーションの結果からわかるように、ドレープのストロークを80%で停止した場合に、実験データとの高い一致が認められたため(図5)、その後の解析はこの条件で行われることになりました。

図5 ドレープのストローク効果の検証

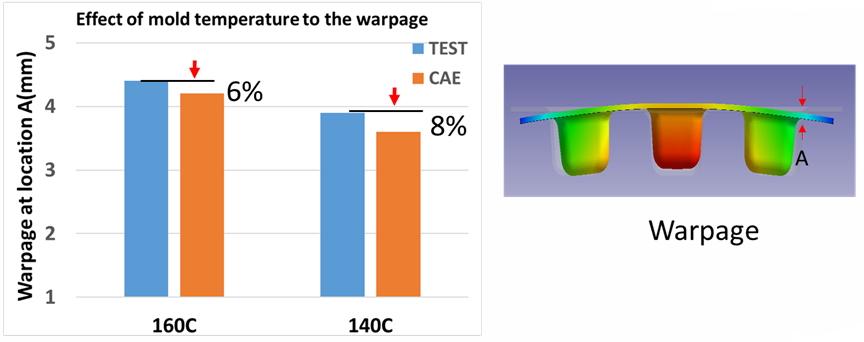

そり変形結果の比較を図6に示します。製品上の位置Aを測定ポイントとします。異なる金型温度でのそり変形予測について、実験結果との誤差はいずれも8%以内でした。また、Moldex3Dのシミュレーションと実験結果が示すように、金型温度を上げるとそり変形量が増加することが確認できました。

図6 そり変形の結果検証

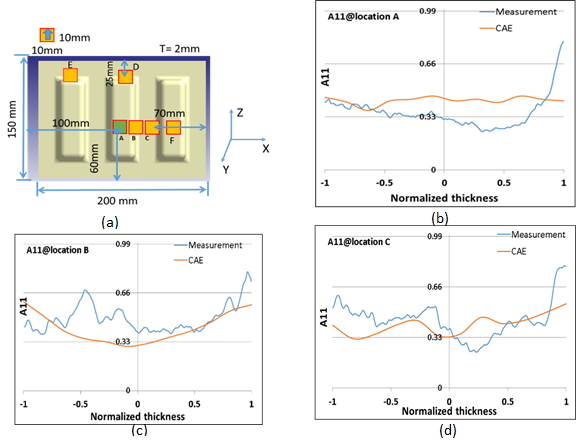

繊維配向について、TRINAチームは図7(a)に示すように、A、B、Cの3カ所の位置を基準として選択し、コンピュータ断層撮影法とボリュームグラフィック解析法により測定し比較検証しました。その結果を図7(b)(c)(d)に示しています。全体として、Moldex3Dの予測結果と実験データとの差は15%以内にとどまっています。

図7 繊維配向検証

結論

Moldex3Dと他の構造解析ソフトウェアとの統合により、TRINAはこの先進的な2ステップシミュレーション手法で不連続長繊維シート材料の圧縮成形プロセスにおける挙動を予測することができ、また、実際の状況との誤差が非常に少ない解析結果を得ることができました。このようなシミュレーション機能により、TRINAは自動車用の軽量かつ高強度な複合材料の製品化を実現することが可能となりました。