Power Tech Mold Co., Ltdは1994年に創立され、以来、プラスチック射出成形製品の製造を行ってきました。 高成長を遂げたPOWER TECH社は、従来の設備では高成長に伴わないため、2005年に現在の場所に移転しました。

現在の工場は21,600 平方フィートに240 名の従業員が働き、資本金4,300万に成長しました。

シングル及びマルチコンポーネント射出成形機の購入とODM (Original Design Manufacturer) への変換は、Power Tech 社が顧客に対して設計、製造及び一連の製品の生産を提供できるようにしました。 Power Tech 社は成形、射出部門を置き、2007年6月には品質保証部門も置かれ、製造工程全体を管理するようになりました。これにより、品質の向上と顧客満足を確立するようになりました。(記事:Power Tech Mold Co., Ltd.)

多種多様な業種からの注文を可能にするには、品質の向上とコスト削減を実現することが必須原則です。そのため、生産計画を立てる一方で、設計や製造の前に成形充填解析を行う必要があるのです。このプラスチック業界でも、Moldex3D がPower Tech 社に、従来の方法を打破するような貴重な助言を与え、製造の工程管理、製造計画の最先端の視野を持つようになりました。この記事では、一例として自動車のアームレストのカップホルダーを取り上げます。

カップホルダーのCAE解析を数回実行したところ、それぞれのパラメータの変化により、明らかな違いが生じることがわかりました。この解析を用いれば、事前に設計者が製品を検証し、不具合を回避することが可能になります。またこれにより、ユーザーはコストと品質維持に関わる時間を削減することになり、市場での競争力を強めることになるでしょう。

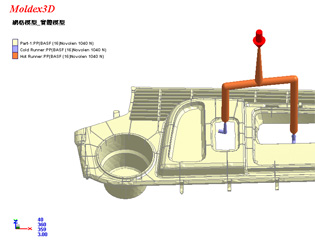

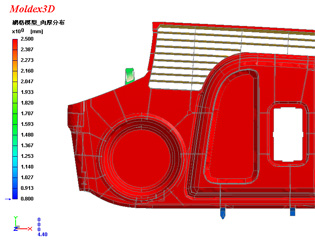

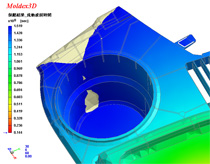

このケーススタディは、上述の仕様で製造されるアームセット製品についてです(図. 1)。 カップホルダー部分とカップの主要部分では厚みに大きな差異があるため、メルトが金型内に充填されるときに、エアトラップが明らかに生じます(図. 2)製品形状を変更することができない場合、製品の厚みを変更することなしに、解決策はないように思えます。上述の解析や試行方法で到達できる解決策は、結局のところ、工程を延長したり余計な経費をかけることになってしまうでしょう。

|

|

図.1 アームセットモデル |

図.2 修正前の厚み分布 |

最善の方法は、このケースをCAE 解析し、ゲート位置を最適化し、メルトフローをバランス良くし、さらにエアトラップを回避するように厚みを変更することです。

Moldex3D による予測

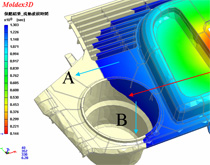

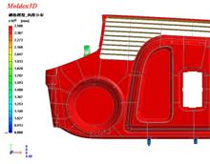

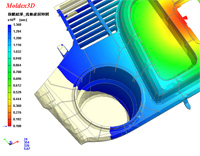

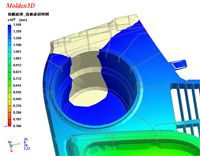

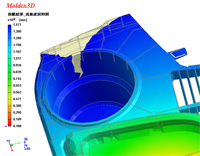

図3~5はメルトフローの進行状況です。この図から、プラスチックフローの上部は、下部よりも進行速度が速いことが分かります。金型内の上部が充填されても、まだ下部が充填されていないことが問題となり、エアトラップやウェルドラインといった問題が生じてしまいます。金型内をAの方に流れたメルトは、Bに流れ、カップフレームの底の部分に充填されて行きます。

下の図は、メルトが83%、91% 、96.8% 充填された時のメルトの進行状況です。

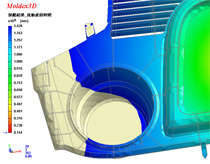

フロー条件という観点から見れば、フローの下部の速度は、カップの上部のフロー速度よりも比較的遅くなります。従って、もし最終製品の形状変更が許容される場合、製品の厚みを変更することはエアトラップを回避する成功の鍵となるでしょう。

この記事では、カップの底の厚さを厚くし、シミュレーションでのプラスチックフロー速度が上がるようにしました。

|

|

|

図.3 83% 充填段階のメルトフロント予測 |

図.4 充填段階のメルトフロント予測 |

図.5 96.8% 充填段階のメルトフロント予測 |

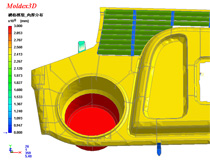

図 6は、厚みの変更をデモンストレーションしています。図 6の赤い部分は、3 mmの厚さの部分を示しています。エアトラップを回避するため、製品の一部を2.5 mmに変更しました。

|

|

図.6(a) 黄色い部分の厚みは、3 mm から

|

図.6(b) |

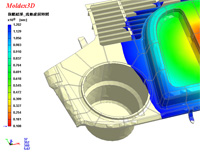

図のように、シミュレーション結果が、実際のテスト射出サンプルと非常に一致していることがわかります。また解析結果では、厚みの変化によるウェルドラインが、以前のエアトラップの場所に生じると予測しており、実際のテストサンプルと一致しました.

|

|

|

図.7 75% 充填段階のメルトフロント予測 |

図.8 実際のテスト射出サンプル |

図.9 90% 充填段階のメルトフロント予測 |

|

|

|

図.10 実際のテスト射出サンプル |

図.11 92% 充填段階のメルトフロント予測 |

図.12 実際のテスト射出サンプル |

|

|

図.13 96% 充填段階のメルトフロント予測 |

図.14 Actual short shot sample |

精度アップが信頼感アップに

以上の解析を基に、フロー条件を変更したり、重大な問題を解決する必要がある場合、通常は製品の主要部分の厚みを薄くする方法がとられます。この記事で紹介した事例のように、製品の主要部の厚みを薄くすることにより、エアトラップ問題が解決する一方で、カップそれ自体の厚みが同じために、最終製品に他の問題が生じるようになる場合もあります。従って、製品の外観を変更することができない制約下では、フローの方向や速度を変えるような他の方法が、一部分の厚みを大きくする結果を招くかもしれません。今回は、テスト充填や解析のために金型を作成する前に、CAE 解析での問題回避手段がとられました。結果として、技術者達が成形の問題を見事に減らすこととなりました.