- 顧客名: TYC Brother Industrial Co., Ltd.

- 地域: 台湾

- 業種: 自動車

- ソリューション: Moldex3D Advanced

(出典元: www.tyc.com.tw)

概要

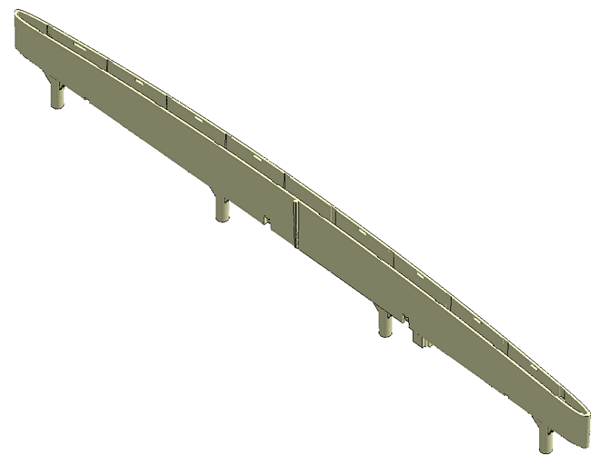

第3ブレーキライトは、後続車に減速を促すための効果的な警告ライトです。ブレーキ反応時間を短縮することで、車体後部の衝突を最大50%回避するのに役立つため、全ての自動車になくてはならない装置です。現在、第3ブレーキライトは細く長い形状のものが人気です。しかしこのような細く長い形状の設計には、難しい製造課題があります。ライトのベースの中心部分が狭い隙間になっているため、キャビティ内の熱放散を制御することが難しくなります。このようなケースでは、バランスの悪い熱放散が収縮問題を引き起こし、製品変形を生じることになります。TYCは Moldex3Dシミュレーション機能を用いて、収縮問題を解明し、見事にこの問題を解決することができました。こうして同社は最終的な目標である時間短縮、コスト削減、製品の歩留まり率の向上を実現できました。

Fig. 1: 第3ブレーキライト Fig. 2: 製品設計

課題

- 製品収縮を30% 以上改善する

- 組み立て時間の短縮と納期短縮

ケーススタディ

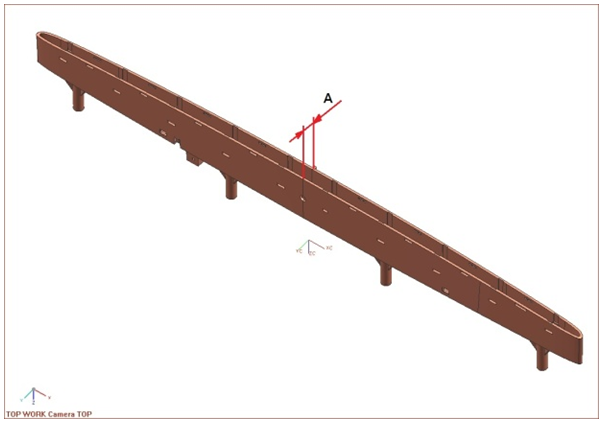

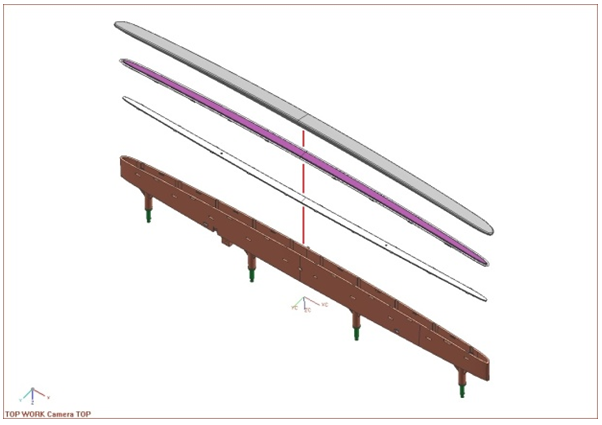

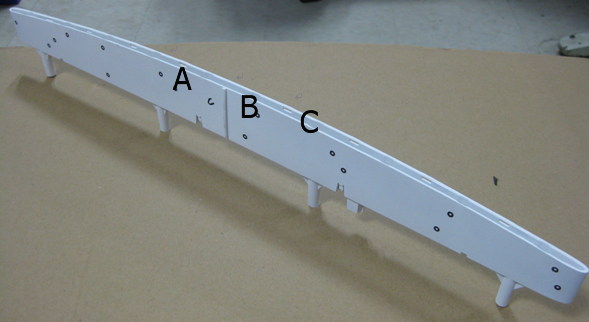

この第3ブレーキライトは狭い隙間を持つ形状であるため、実際の成形工程では収縮問題が発生しやすくなります(Fig. 3, A点)。収縮は製品外観に影響を及ぼすだけでなく、ライトケースとライトベースを組み立てる際に、問題が発生しやすくなります (Fig. 4) 。これは後で導光装置とLED 回路基板の組み立て時に深刻な問題になります。

Fig.3 ライトベース Fig.4 第3ブレーキの組み立て

元の設計の製品変形の重要な要因は、不均一な金型温度です。これは製品中心部に深刻な収縮を発生させる原因になります。熱放散のバランスを整え、製品収縮問題を改良するために、冷却を改善する2つの設計変更が提案されました。

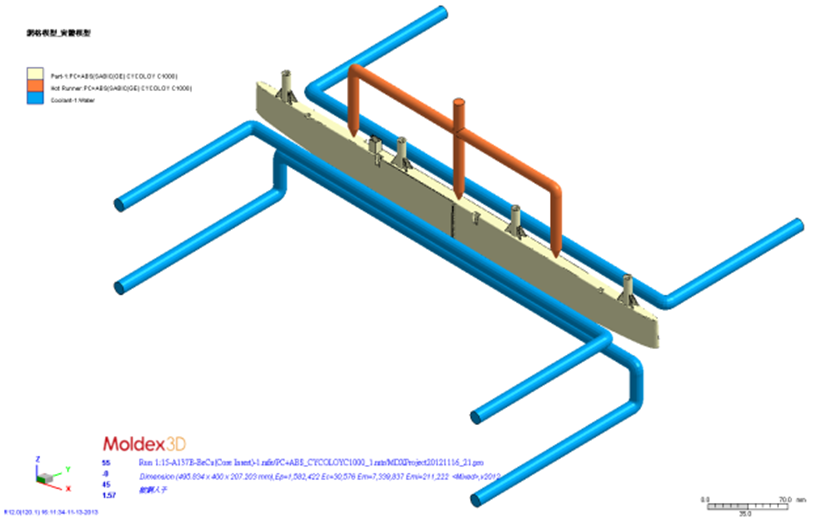

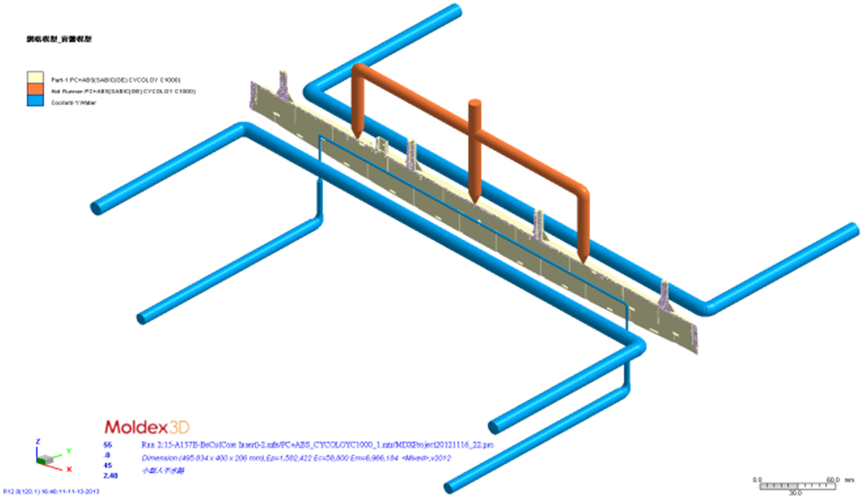

1.パートインサートの材料をP-5スチールからベリリウム銅に変更 (Fig. 5(b))

2. P-5 スチールのパートインサート部分に3mmの冷却回路を追加 (Fig. 5(c))

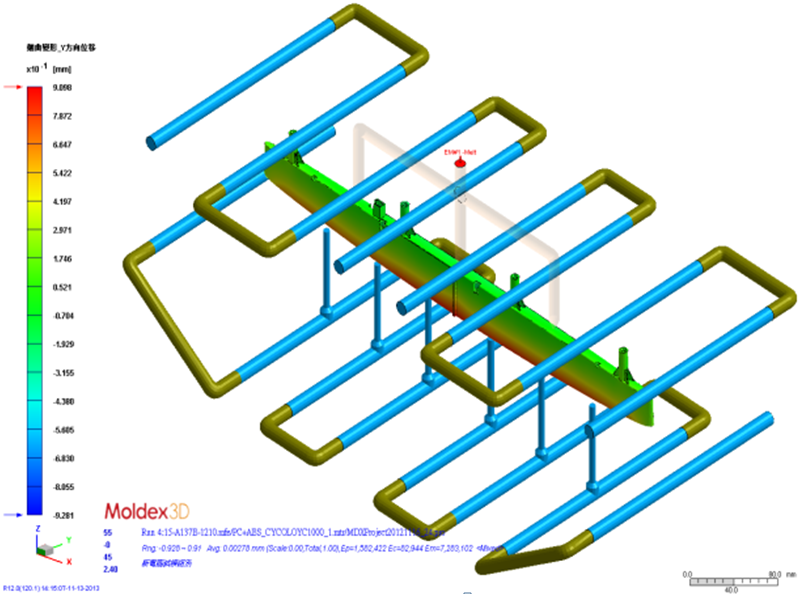

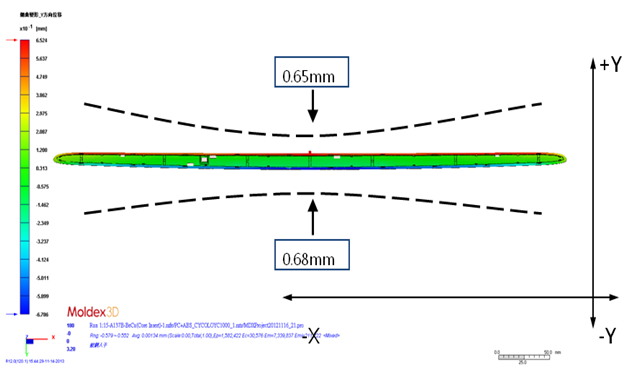

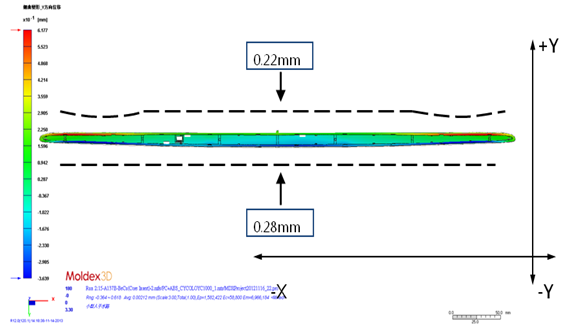

元の設計では、製品の両端に最も大きな変位が発生し、製品の中心部に収縮が発生しました (Fig. 6(a))。しかし上述の設計変更を行い、Moldex3Dシミュレーションを実行すると、設計変更1ではバランスの悪い熱放散とY-変位が改良されました (Fig. 6(b))。また設計変更2では、この改良がさらに明確になりました (Fig. 6(c))。以上の結果から、設計変更2がより最適な設計であるとわかります。

Fig.5 (a) 元の設計 Fig.5 (b) 設計変更 1 Fig.5 (c) 設計変更 2

Fig.6 (a) 元の設計: Y-変位 Fig.6 (b) 設計変更1: Y-変位 Fig.6 (c) 設計変更2: Y-変位

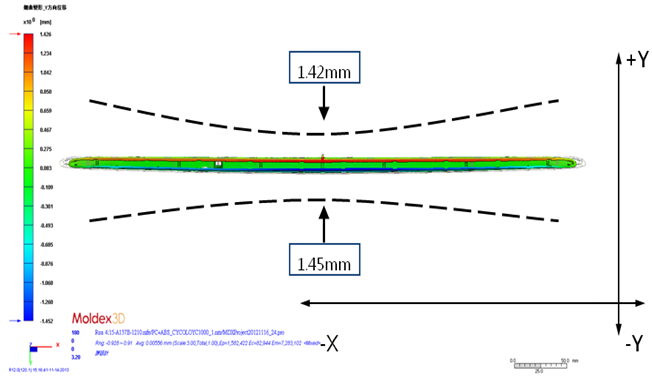

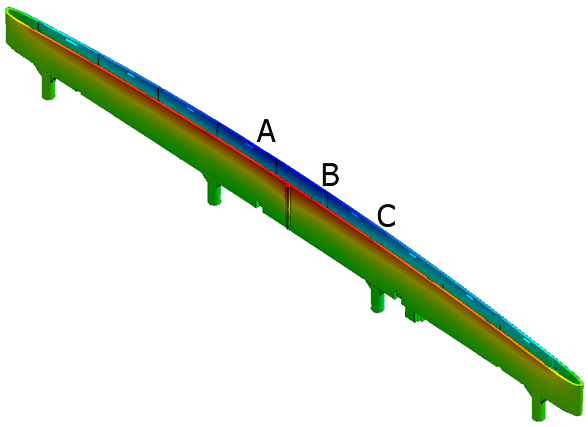

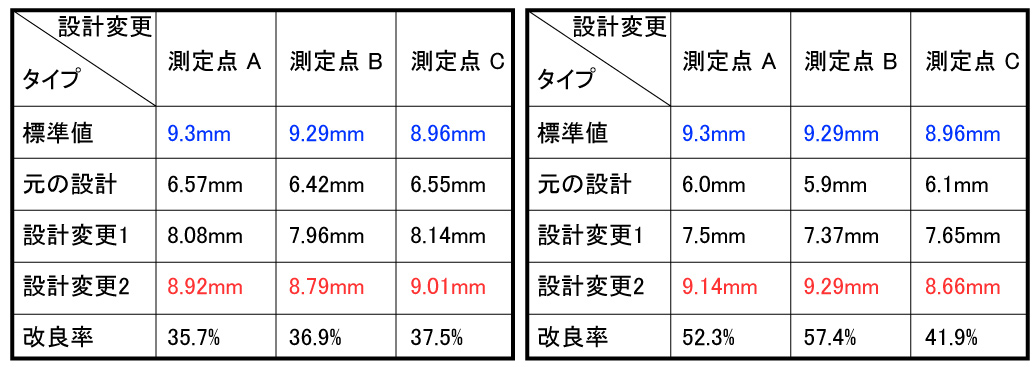

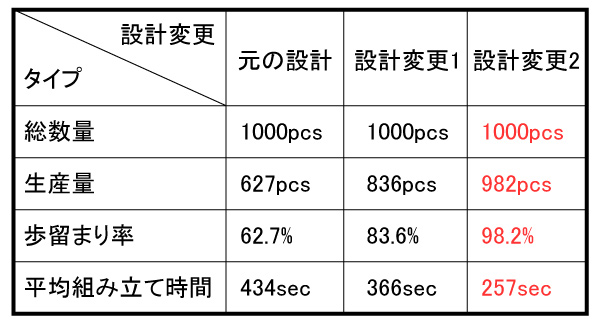

さらにMoldex3D 解析結果と実際の成形結果を比較すると、設計変更2がこの3つの設計の中で一番、冷却効率に優れていることがわかりました。また実際の部品1000個を組み立てる実験を行いました(Fig. 7(a) およびFig.7(b))。その結果から、設計変更2 は製品収縮を57.4% も改良し、歩留まり率は98.2%まで改良しました (Table1 & 2)。それだけでなく、部品組み立てに必要な時間の平均値は 434 秒から 257 秒まで短縮できました。このようにしてTYC は、冷却システムを最適化し、収縮欠陥を効率的に解決し、さらに製品品質の向上を実現したことがわかります。

Fig.7(a) Moldex3D シミュレーション解析結果 Fig.7(b) 実際の製品

Fig.7(a) Moldex3D シミュレーション解析結果 Fig.7(b) 実際の製品

Table 1: Moldex3D シミュレーション解析結果と実際の成形結果との比較

Table 2: 3つの設計について、歩留まり率と必須組み立て時間の比較

Table 2: 3つの設計について、歩留まり率と必須組み立て時間の比較

結果

Moldex3Dシミュレーション解析を利用することで、 TYC は金型温度が製品収縮に大きな影響を及ぼすことを理解できました。また Moldex3Dシミュレーションソリューションにより、同社は体積収縮を大幅に減らすことに成功し、製品の歩留まり率を98%以上にすることができました。こうして時間とコストの削減という企業目標を見事に達成することができました。この事例では、Moldex3D シミュレーション結果と実際の成形結果が一致していることが良くわかります。以上の結果から、TYCの製品開発においてMoldex3Dシミュレーションソリューションが便利で信頼できるツールであることが分かります。