技術サポートチームシニアエンジニア・張文彦

- 顧客名: 上海交通大学

- 産業: 自動車

- 導入ソリューション: Moldex3D Professional Package, Flow, Pack, Designer BLM

上海交通大学は、1896年に上海市に創立された中国最古の大学です。中国内外で名声を博する最高学府の一つであり、中国の「985工程」、「211工程」および「双一流」に指定されています。

概要

自動車装飾用リムモールの成形プロセスにおいては、ゲート付近にしばしば白斑が現れ、製品の外観に著しい影響を及ぼしています。白斑の生成は成形パラメータおよび金型構造と関係していますが、Moldex3Dのシミュレーション結果と実際の実験の対比からミーゼス応力と白斑生成の強い関連性の有無を知ることができ、成形パラメータを最適化するシミュレーション解析を行うことにより、製品に白斑が生じるリスクを大きく引き下げられます。

課題

ゲート付近の溝一帯にしばしば白斑が現れますが、その成因は複雑で難解です。そこでシミュレーションを行い、複雑な成形の影響因子の中で「白斑」が生じる原因と改善方法を研究します。そして光沢度と成形パラメータの関係モデルを構築して成形パラメータの最適化を行います。

Moldex3D 導入ソリューション

ASA製自動車装飾用リムモールの研究モデルについて、Moldex3Dを利用し、射出温度、射出速度、金型温度、ゲートサイズなどの成形パラメータおよび金型設計に関する設定を変えながら成形プロセスのシミュレーションを行い、白斑が生じる原因と改善方法を研究します。そして研究を通じて白斑生成リスクを引き下げる最良の成形パラメータを探るほか、実験による検証を通じてシミュレーションの結果と実際の製品の相関性を検証し、ASA研究モデルの白斑改善の実行可能性を提起します。

成果

各種成形パラメータの中からASA研究モデル表面に白斑が生じる主な影響因子を見つけ出します。シミュレーション解析を通じて実行可能な白斑リスク評価指標を見つけ出すことにより、あらかじめ白斑生成問題を回避して実際の成形試作回数を減らし、製品の開発効率を効果的に引き上げます。

導入事例

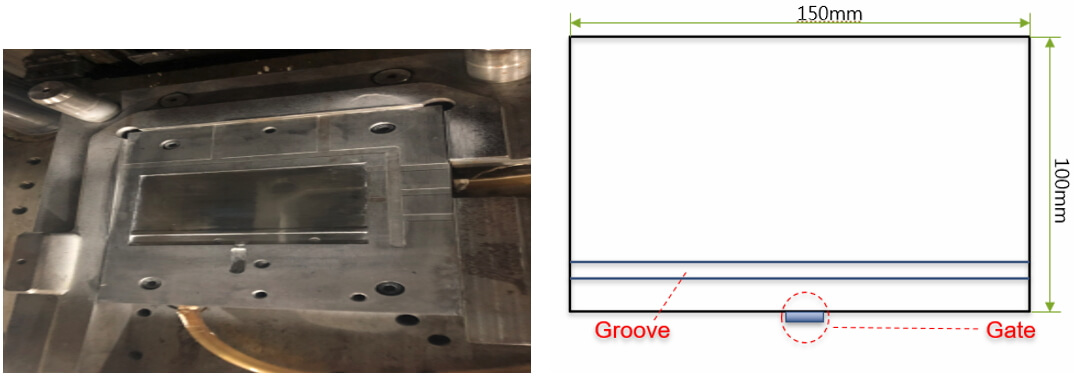

この研究においては、自動車装飾用リムモールに白斑が生じる原因およびシミュレーション予測の方法の検討をするため、図1のように簡略化された金型を設計し、その上でゲートを通過して溝を流れるASA材料の挙動をシミュレーションしています。ASAはサイドゲートから流入し、ゲートから20mmの位置にある深さ1mm、幅5mmの溝を通過して厚さが均一のキャビティに流れ込みます。実験では、射出速度および材料温度を4つずつ組み合わせ、計16組についてテストを行いました。その結果、白斑の程度の著しさに差が生じることが確認されました。

図1:簡略化された白斑試験モデル金型およびその概略図

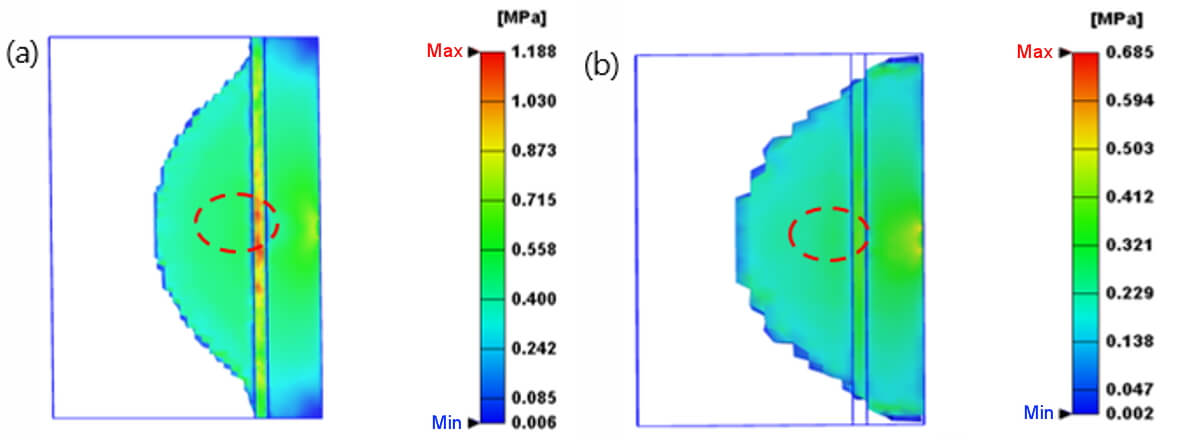

白斑はフランネルで拭き取ることができないため、樹脂添加剤を取り除くことで生じた色むらを強調できます。白斑の程度が最も著しい組合わせおよび白斑の程度が最も軽い組合わせの比較におけるミーゼス応力の分布に関するシミュレーション結果は図2のとおりです。この図から、溝後方のミーゼス応力が顕著に高く、また、白斑の程度が著しい組合わせのミーゼス応力の数値が白斑の程度が軽い組合わせよりも明らかに大きいことが分かります。

図2:ミーゼス応力の分布((a) 白斑の程度が著しい組合わせ、(b) 白斑の程度が軽い組合わせ)

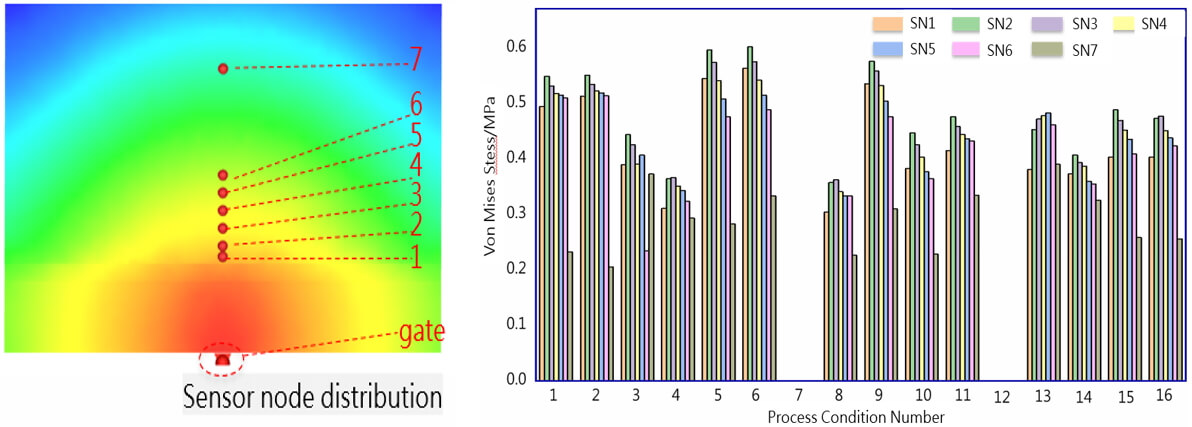

さらに溝後方にプローブを7つ設定しました。なお、図3のとおり、基準点に最も近いものをプローブ1、また、基準点から最も遠いものをプローブ7、その中間に等間隔に設定した5つをそれぞれ順にプローブ2~6としています。16組のデータから、ミーゼス応力はゲートから離れていく中で急激に増大してから次第に小さくなること、また、ミーゼス応力の最大値を記録するのは多くの組合わせにおいて溝から5mmのプローブ2であり、溝に最も近いプローブ1ではないことが明らかになりました。

図3:プローブ位置別のミーゼス応力

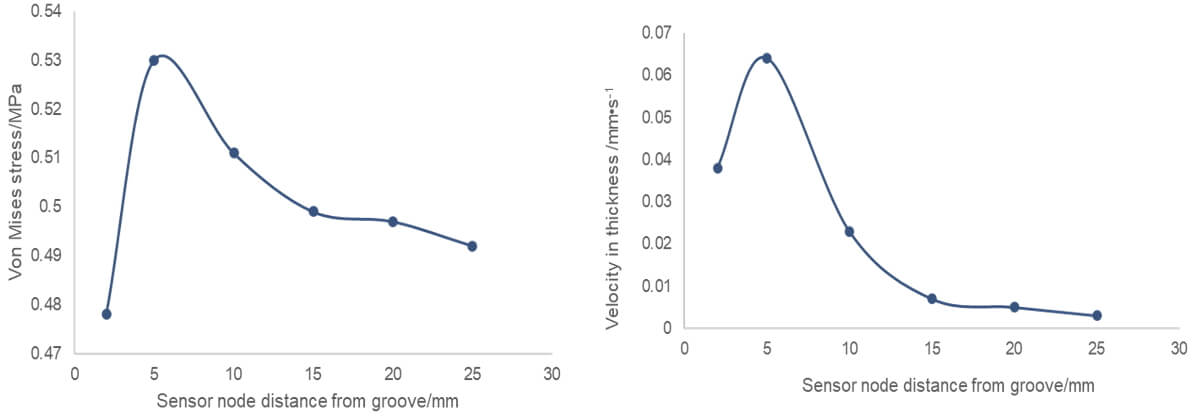

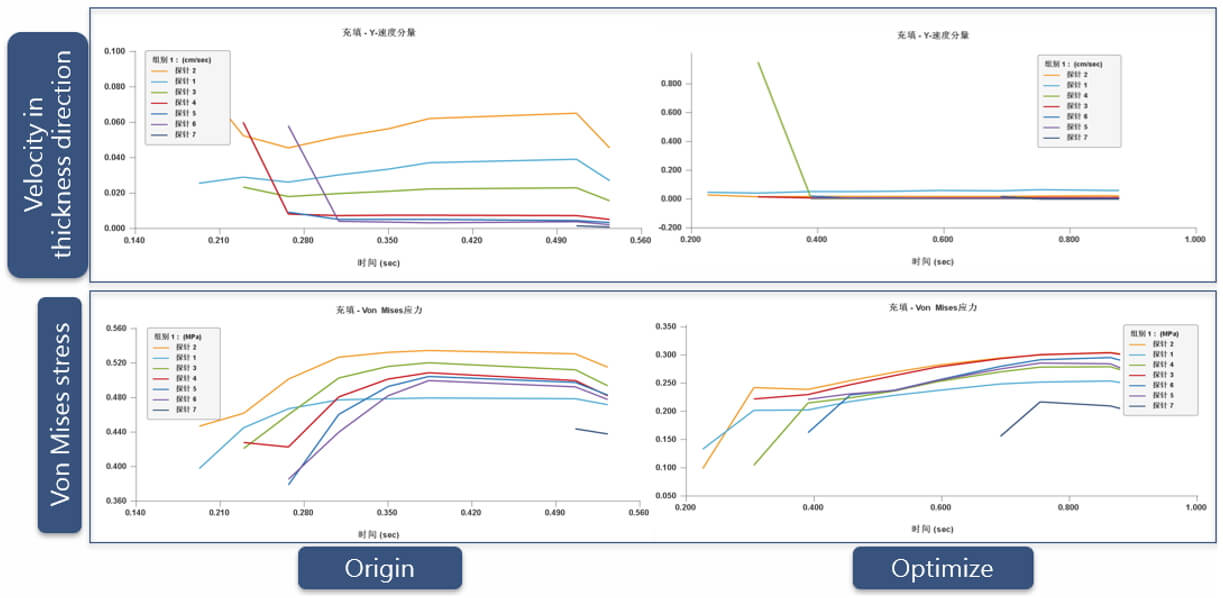

プローブ位置の違いに対する変化は、ミーゼス応力だけでなく、厚さ方向速度においても類似した傾向を示します。図4のとおり、各プローブにおける厚さ方向速度は変化が顕著であり、急激に上昇してから次第に低下します。溝付近の流動はきわめて不安定であり、速度の最大値はプローブ2において現れ、厚さ方向速度およびミーゼス応力によって白斑問題を判断できると思われます。

図4:プローブ位置に対するミーゼス応力および厚さ方向速度の変化曲線

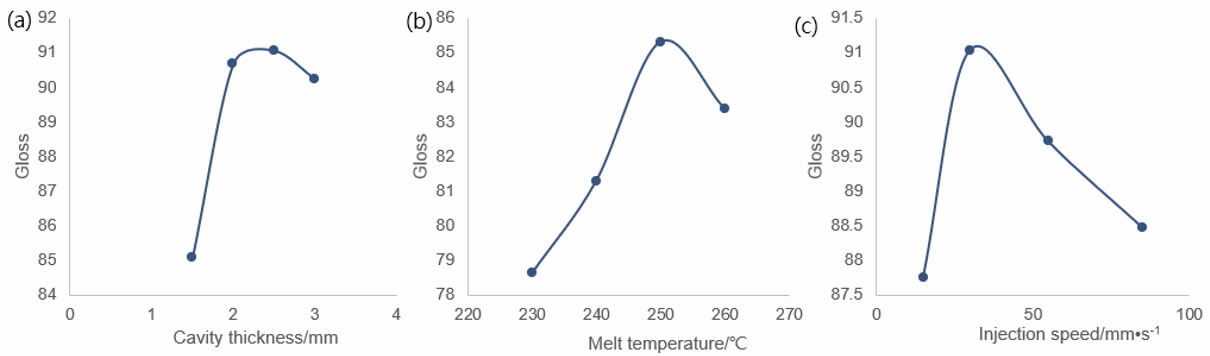

白斑の生成に影響を及ぼす重要な要素を見つけ出すため、この研究においては、ゲート厚さ、キャビティ厚さ、射出温度および射出速度の4つの変数をもって表面の光沢度に関する実験を行いました。直交実験のデータ解析から、ゲート厚さはほかの3つの要素ほど光沢度との関係が顕著ではなく、またキャビティ厚さ、射出温度および射出速度は光沢度に対して顕著に影響を及ぼす要素であり、射出温度、キャビティ厚さ、射出速度の順に影響度が大きいことが明らかになりました。各要素と光沢度の関係曲線は図5のとおりです。

図5:制御因子と光沢度の関係曲線 (a) キャビティ厚さ、(b) 射出温度、(c) 射出速度

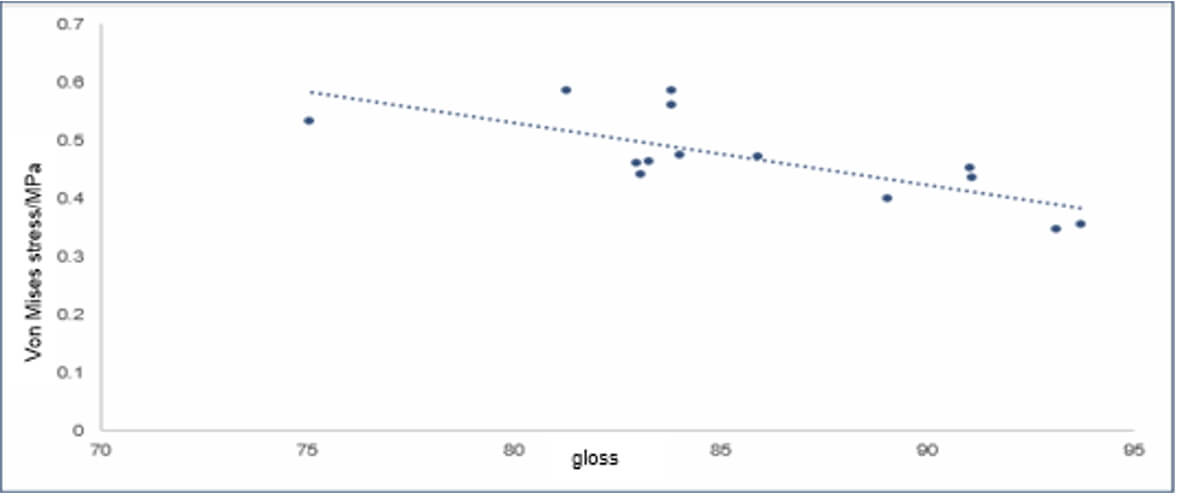

図6はミーゼス応力のシミュレーション結果と光沢度の実験結果を比較したものです。相関度分析から、光沢度とミーゼス応力には顕著な相関関係があることが分かります。そのため、樹脂流動解析を利用したミーゼス応力の予測を白斑リスク評価の指標とすることは合理的で実行可能な方法と言えます。

図6:ミーゼス応力と光沢度の散布図

この研究において、各要素と光沢度の関係曲線に基づいて回帰分析を行った結果、所与の条件の範囲内において、白斑問題を解決する最適解がキャビティ厚さ3mm、射出温度280度、射出速度15mm/sおよびゲート厚さ2.5mmであることが導き出されました。

また、シミュレーション結果から、図7のとおり、白斑の程度が著しい当初の組合せと比べ、最適化された組合せのミーゼス応力および厚さ方向速度の変化は顕著に小さくなり、白斑の状態もはっきりと消失したことが見て取れます。

図7:ミーゼス応力および厚さ方向速度に関する最適化の前後比較

結論

この研究から、樹脂流動解析内の残留応力および厚さ方向速度をもって白斑リスク評価のツールとすることが可能だと証明されました。実験と設計を結び付ける方法で各変数と白斑生成との相関性を分析することができ、したがって金型および成形条件を効果的に最適化することによって白斑の発生を避けることができます。