- 顧客名:オハイオ州立大学

- 国:アメリカ

- 業種:教育

- ソリューション:Moldex3D Advanced / 光学モジュール

概要

大量生産される安価な光学部品の製造には一般的に精密射出成形の技術が用いられますが、その製造過程においてしばしば製品の変形や不均一な屈折率分布などの問題が発生していました。フリーフォームアルバレスレンズが射出成形のプロセスにおいて受ける影響を有限要素法を利用して理解するとともに、光学的波面パターンを干渉計で測定しました。この測定では、屈折率マッチングリキッドを使用してレンズの表面屈光力を減少もしくは除去することにより、波面パターンに大きな変位があっても、一般的な波面測定システムを使用して測定することができます。本事例では、表面変形と屈折率分布の波面が変化することによる影響をMoldex3Dを用いて分析しました。

課題

- 熱収縮、不均一な屈折率分布、複屈折などの光学製品の品質に関する問題

- 有限要素法を用いて成形プロセスのシミュレーションをどのように行うか

- フリーフォーム光学製品の精密射出成形プロセスの分析をどのように行うか

- 光学製品のシミュレーション結果の検証

ソリューション

Moldex3Dではフリーフォーム光学製品のそり変形と屈折率という2つの重要かつ正確なシミュレーションパラメータを提供します。また同時に、充填、保圧、冷却の各段階におけるリアルな3次元シミュレーション結果を表示することもできます。

利点

- 射出成形によるフリーフォーム光学製品の品質管理を強化します。

- ジオメトリ変形の結果を測定し、可視化します。

- 屈折率の変化を測定し、可視化します。

- 製品表面の変形と屈折率が波面の変化にどのように影響を与えるかを理解します。

ケーススタディ

本事例の目標は有限要素モデルを用いてフリーフォーム光学製品のジオメトリ変形と屈折率を算出し、波面パターンの測定を行い、精密射出レンズへの効果を得ることにあります。同時に、光学製品に対するCAE技術のシミュレーション精度を知るために、シミュレーションと実際の測定結果を比較します。

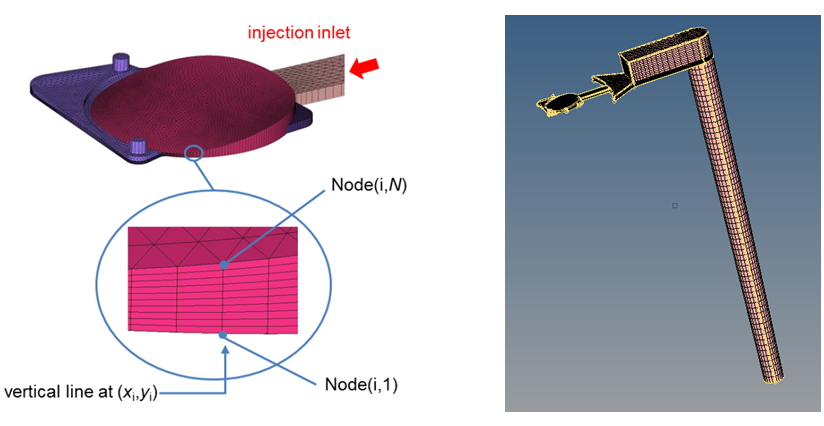

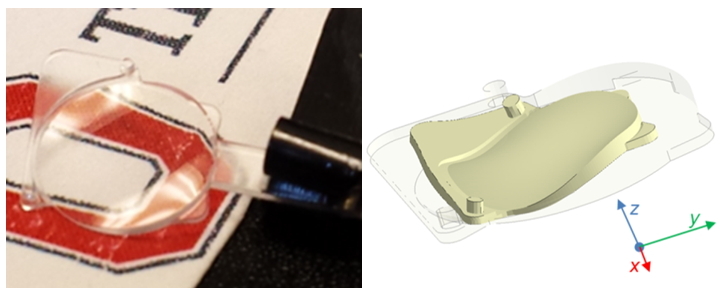

Moldex3DのHyperMeshにより3次元の有限要素モデルを作成し、製品の変形と屈折率分布のシミュレーションを行います(図1)。本製品に使用される素材は、PMMAプレキシグラスV825です。Moldex3Dが製品表面の変形だけでなく、不均一な屈折率分布を検出しています(図2)。次に実際の測定を検証し、収差を算出します。

図1 10層のプリズムメッシュにより3次元メッシュモデル(左)とランナーシステム(右)が作成されています

図1 10層のプリズムメッシュにより3次元メッシュモデル(左)とランナーシステム(右)が作成されています

図2 精密射出成形されたアルバレスレンズ(左)と表面変形の可視化結果(右)

図2 精密射出成形されたアルバレスレンズ(左)と表面変形の可視化結果(右)

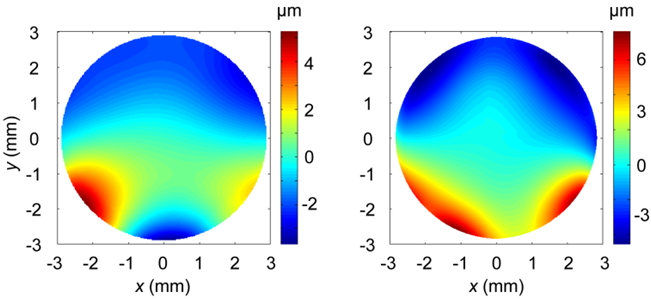

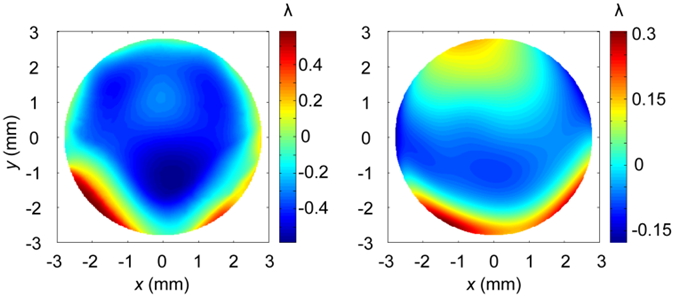

本事例の主な目的は、シミュレーション結果の検証(図3、図4)であるため、オリジナルデザインの変更は行われていません。今後、射出成形製品のデザインを最適化する研究がさらに進歩することを期待しています。

図3 精密射出成形されたアルバレスレンズの表面変形シミュレーション結果(左)と実際の測定結果(右)との比較

図3 精密射出成形されたアルバレスレンズの表面変形シミュレーション結果(左)と実際の測定結果(右)との比較

図4 精密射出成形されたアルバレスレンズの屈折率分布シミュレーション結果(左)と実際の測定結果(右)との比較

図4 精密射出成形されたアルバレスレンズの屈折率分布シミュレーション結果(左)と実際の測定結果(右)との比較

次に、フリーフォームレンズの波面パターンの検証を行います。最初に伝送干渉計システムを設定し、均一な屈折率分布の未成形アルバレスレンズの波面パターンを測定し、その結果と公称波面パターンとを比較しました。同時にレンズを屈折液に浸します。液体の屈折率とレンズ表面の屈折率の代表値が一致した場合は、測定された波面パターンはレンズ内部の屈折率の変化を表しています。その一方、コントロールされた屈折率と表面の屈折率の代表値が一致しない場合は、測定された波面パターンは主に表面屈光力によって決定されると言えます。

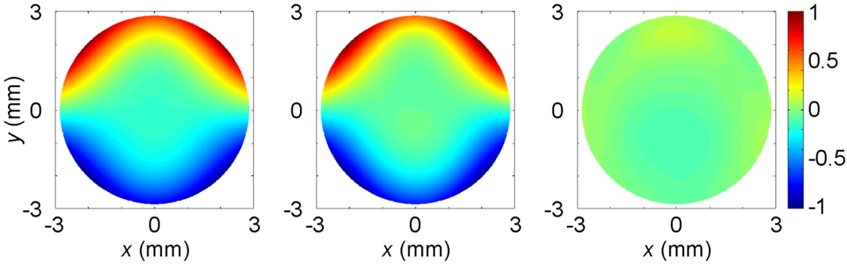

図5 公称波面(左)と実際に測定された波面(中央)、および両者の差(右)

図5 公称波面(左)と実際に測定された波面(中央)、および両者の差(右)

結果は、公称波面偏差が15.89λ、実際に測定された数値が15.8λとなっています。両者の波面パターンの部分的差異は最大で5%となっており、製品中央部とコーナー部分においてその差異が最大となっています。このことから、差異が発生した主な原因は、射出成形製品表面の変形と屈折率の変化による複合的要因によるものであることが実証され、この点についてもMoldex3Dの予測と一致しています。

結論

Moldex3Dの分析を通して、精密射出成形のフリーフォーム光学製品のそり変形と屈折率を正確に予測し、可視化することができました。表面変形や屈折率の変化などの潜在的問題が波面の変化にどのように影響を与えるのかを理解するのに役立ちます。Moldex3Dの分析から、均一な屈折率分布の変形していないアルバレスレンズと不均一な屈折率分布の変形したマイクロ成形アルバレスレンズ、この両者の波面パターンの差異の主な原因が屈折率と表面変形の複合的影響によるものであることも分かりました。この他に充填、保圧、冷却の各段階におけるリアルな3次元シミュレーション結果を得ることができます。さらに重要なのは、Moldex3Dの導入により製品の研究開発サイクルが大幅に短縮されるということです。また、応力解析、複屈折分析、集積光学製品のインサート成形、および実験計画法(DOE)による射出プロセスの最適化と波面差異の減少など今後の研究に役立つ多くの情報を提供しています。