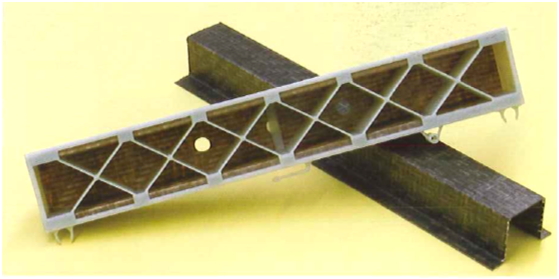

連続繊維複合材料は強度に優れ、編織布の積層構造により軽量かつ高強度な製品設計を行うことができます。近年来の製品軽量化へのニーズが日ごとに高まる中、業界では連続繊維複合材料に異なる成形方法の利用を開始しました。熱圧成形されたプリプレグをはめ込み部品とし、プリプレグ上でリブなどの2次射出加工を行います。この方法では、製品に機能的な構造を加えることができるほか、製品構造がより強化され、軽量化のニーズにもこたえることが可能となります(Fig. 1)。

Fig. 1 熱圧および射出複合成形製品

Fig. 1 熱圧および射出複合成形製品

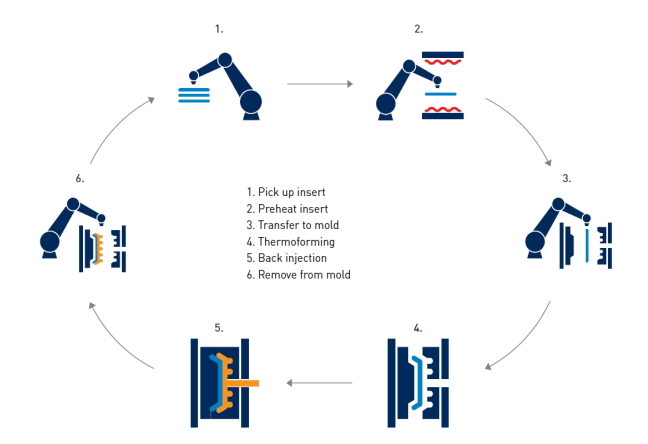

このような複合成形プロセスは、2ショット連続オーバーモールディングと呼ばれ、通常プリプレグのドレープ成形と2次加工成形の2つの工程を含みます(Fig. 2)。プリプレグの成形方法としては、乾燥した繊維を室温の樹脂中に予め浸しておき、その後低温凍結します。次に、ロボットアームでフレーク状になった固体のプリプレグを金型内に配置し、ドレープ成形を行います。

ドレープ成形の主な目的は積層繊維製品の外形を形成することで、重ねられたプリプレグは赤外線照射による加熱で軟化し、圧縮成形後固化を待ち、続いてプラスチックの射出注入を行います。成形後の製品には、プリプレグ材料のものと後に射出が行われた機能性部品とがあります。組み合わせた2つの製品特性をいかに効果的に予測するかが重要な課題となっています。

Fig. 2 2ショット連続オーバーモールディング

Fig. 2 2ショット連続オーバーモールディング

Source : Kauss Maffei, FiberForm lightweight parts The perfect combination of thermoforming and injection moldingmbination of thermoforming and injection molding

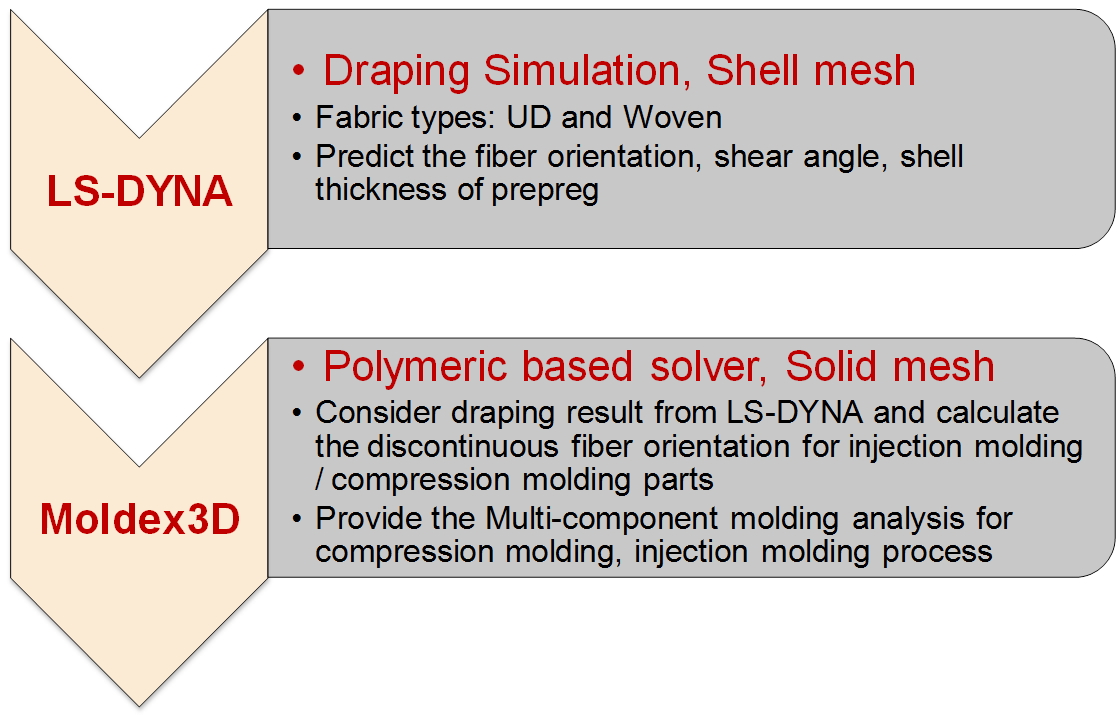

Moldex3D R14はLS-DYNAのドレープ成形解析能力を統合しています。ドレープ成形後の繊維の向きは、Moldex3Dでの製品2次加工時の複合材料製品のそり変形のシミュレーション予測の際に考慮されます。LS-DYNAは、主にプリプレグ圧縮成形の分析を行い、Moldex3DはLS-DYNAによる固体プリプレグの変形計算結果を引き継ぎ、製品形状とプリプレグの繊維方向の分布結果を、はめ込み部品と材料特性のパラメータとして読み込みます。流動解析を行うに当たっては、はめ込み部品のプリプレグ形状を境界条件とし、そり変形計算の際には、はめ込み部品を多素材のそり変形予測分析を実行するための連続複合材料とみなします(Fig. 3)。

Fig. 3 Moldex3DとLS-DYNAを統合した2ショット連続オーバーモールディング解析

Fig. 3 Moldex3DとLS-DYNAを統合した2ショット連続オーバーモールディング解析

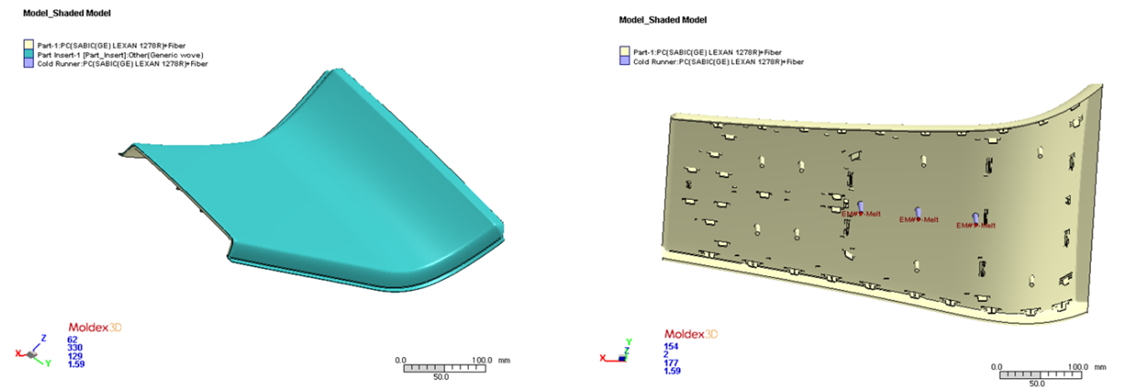

Fig. 4はMoldex3Dのケーススタディです。プリプレグ材料の上にプラスチック構造部品が2次加工され、不連続繊維の方向の結果を取り入れた、射出・保圧プロセスの解析、そり変形の計算をMoldex3Dにより行っています。

Fig. 4 2ショット連続オーバーモールディング分析による異なる形状部分

Fig. 4 2ショット連続オーバーモールディング分析による異なる形状部分

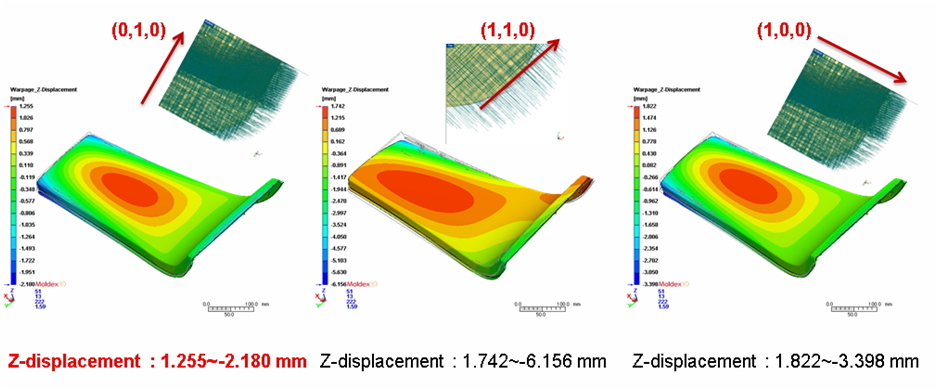

Moldex3Dの多材質解析機能を用いて、一軸プリプレグの繊維方向を3方向から測定分析することにより、方向別の製品強度の差異を得ることができます。その結果、繊維の向きが45度の時Z軸変位が最大となり、繊維の向きが0度、90度の時にZ軸変位は最小となります。その中でも90度の向きが最も理想的なものとなります(Fig. 5)。

Fig. 5 プリプレグ材料の異なるドレープ方向による製品そり変形量の予測値

Fig. 5 プリプレグ材料の異なるドレープ方向による製品そり変形量の予測値

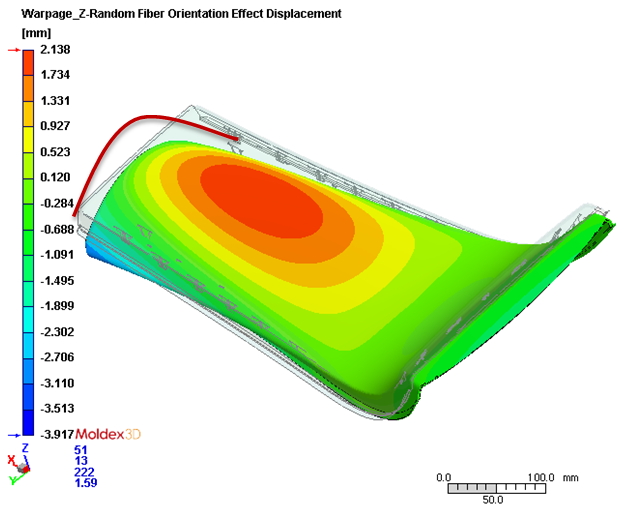

Moldex3Dの射出流動解析は不連続繊維の方向による影響を考慮し、プラスチックと繊維方向が与える影響と分けて解析します。本ケースにおけるプラスチックの収縮による影響は大きく、製品Y方向に大きな収縮が発生しました。繊維方向が90度のプリプレグによってこの収縮の影響は補うことができ、求める製品変形の最小収縮量を達成することができました。

Fig. 6 Moldex3Dによる射出成形プラスチック構造部品の変形予測

Fig. 6 Moldex3Dによる射出成形プラスチック構造部品の変形予測

本ケースでは、プリプレグ材料の繊維方向と射出成形された異方性短繊維とが2ショット連続オーバーモールディングにおける製品のそり変形量に影響を与えることが分かりました。また異なる繊維方向が製品そり変形量の主な要因となっていることが確認されました。このことからMoldex3Dの流動解析が、2ショット連続オーバーモールディングプロセス計画、そり変形予測に対して大いに役立ち、製品の市場投入までのスケジュールの短縮とコストの削減に効果を発揮していることが分かります。