- 顧客名:高雄応用科技大学

- 地域:台湾

- 業種:学術研究・教育

- 導入ソリューション: Moldex3D Advanced / Powder Injection Molding Module / Multi-component Molding Module

(出典: https://www.kuas.edu.tw)

概要

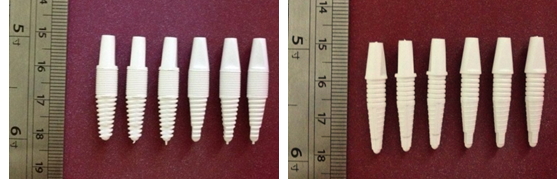

粉末射出成形(PIM)は複雑な製品の製造によく使用されており、今回取り上げる一体式ジルコニアインプラントもその一例です(Fig. 1)。このセカンドショットの射出成型工程では反りと収縮の問題が発生します。そこで、今回は、タグチメソッドを用いて工程パラメーターの最適化を行った事例をご紹介します。反り変形の改善と体積収縮の低減により、粉末濃度の均一化を図ります。Moldex3Dを用いて充填・保圧・反り変形解析を行い、工程パラメーターによる製品品質への影響を評価します。

Fig. 1 一体式ジルコニアインプラント製品。左図:ファーストショット、右図:セカンドショット

Fig. 1 一体式ジルコニアインプラント製品。左図:ファーストショット、右図:セカンドショット

課題

- セカンドショットの成形品の寸法ばらつき

- 不均一な粉末濃度

導入ソリューション

Moldex3D Powder Injection Molding(PIM)とMulti-component Molding(MCM)モジュールを使用しました。成形不具合の予測を行い、さらにタグチメソッドを用いて最適な工程パラメーターを決定し製品品質の向上を図りました。

メリット

- 反り変形の減少と粉末濃度の均一化

- ファーストショットの製品品質が12.12%向上、セカンドショットの製品品質が59.03%向上

- 金型修正の工数・コストの削減

- 製品開発期間の短縮

ケーススタディ

本事例の目標は、焼結前の部品に生じる収縮と粉末濃度の均一化です。高応大グループはMoldex3Dを使用して、適切なマルチコンポーネント成形(MCM)の製造工程パラメーターを検討しました。

まず、Moldex3D粉末射出成形モジュールを使用し、初期設計の成形条件で解析を行いました。セカンドショットの部品の解析結果で見られた不均一な体積収縮は深刻な反り変形を生じさせるため、製品の構造強度に影響を与える可能性があります。

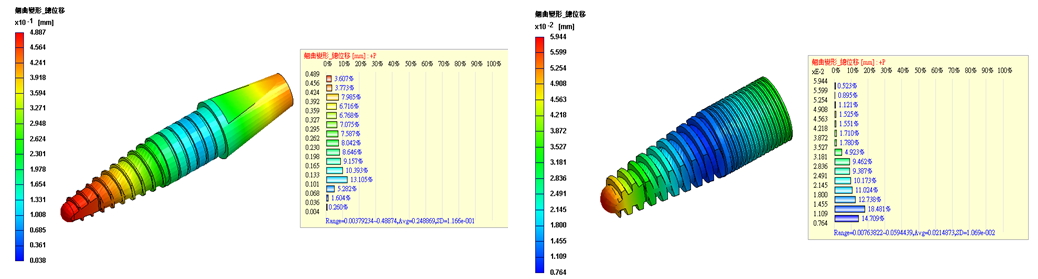

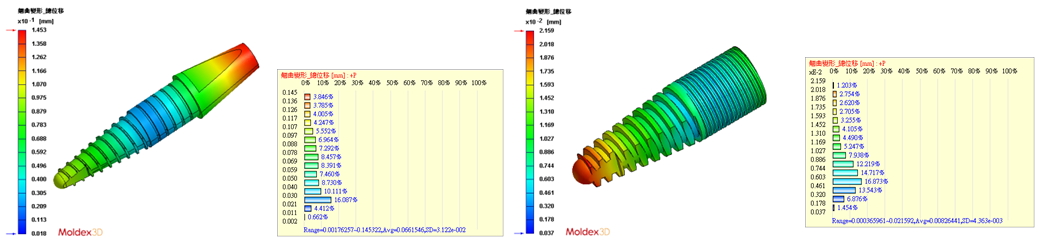

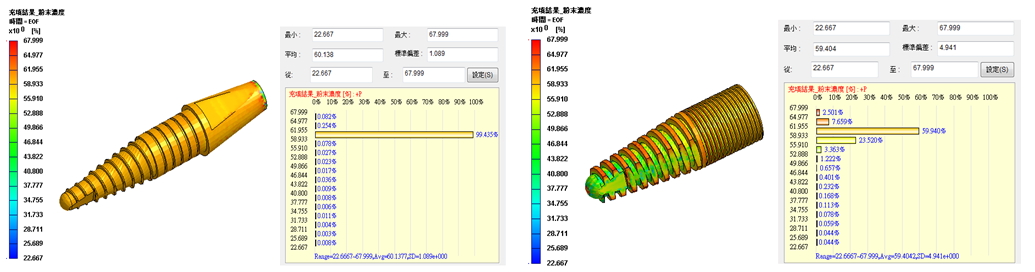

次に、タグチメソッドを使用して充填時間、保圧圧力、金型温度、溶融温度などの成形パラメーターを決定しました。タグチメソッドの直交表がこの4項目に対して提示する3つのレベルから、一体式ジルコニアインプラントの製造に最適なパラメーターを決定し、解析を実行しました。最終結果から、製品の反り変形が大きく減少したことが確認できました。ファーストショットの反りは0.488 mmから0.145 mmに、セカンドショットの反りは0.059 mmから0.022 mm(Fig. 2、Fig. 3)に低下しました。粉末濃度も均一になりました(Fig. 4、Fig. 5)。製品全体の品質が改善され、金型修正の繰り返しによるコストを低減する事ができました。

Fig. 2 初期設計の反り変形解析結果。左図:ファーストショット、右図:セカンドショッ

Fig. 2 初期設計の反り変形解析結果。左図:ファーストショット、右図:セカンドショッ

Fig. 3 最適化設計の反り変形解析結果。左図:ファーストショット、右図:セカンドショット

Fig. 3 最適化設計の反り変形解析結果。左図:ファーストショット、右図:セカンドショット

Fig. 4 初期設計の粉末濃度解析結果。左図:ファーストショット、右図:セカンドショット

Fig. 4 初期設計の粉末濃度解析結果。左図:ファーストショット、右図:セカンドショット

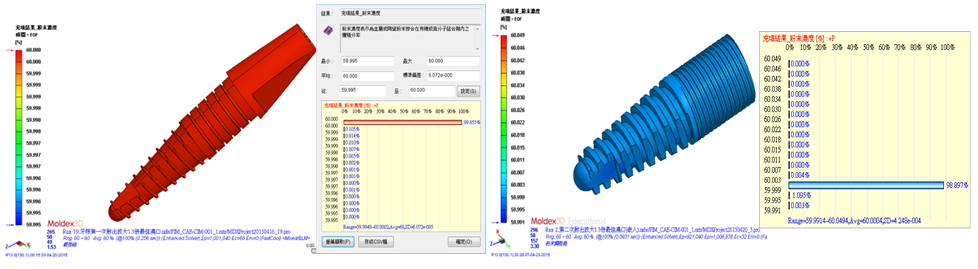

Fig. 5 最適化設計の粉末濃度解析結果。左図:ファーストショット、右図:セカンドショット

Fig. 5 最適化設計の粉末濃度解析結果。左図:ファーストショット、右図:セカンドショット

結論

高応大グループはMoldex3Dによるシミュレーションを通して、実際の製造前に寸法の変位差異、反り変形問題、粉末濃度の改善に成功しました(表1)。タグチメソッドにより最適な製造工程パラメーターを決定し、ファーストショットの製品品質が12.12%、セカンドショットの品質が59.3%向上しました。Moldex3Dの利用により、製品設計段階で粉末濃度の均一化、製品品質の改善が可能となり、試作金型コストの節約、製品の市場投入時間の短縮を実現しました。

| ファーストショット(中心) | ||

| 反り変形 (mm) | 粉末濃度標準差 (%) | |

| 初期設計パラメーター | 0.165~0.002 | STD 1.089 |

| タグチメソッドパラメーター | 0.145~0.002 | STD 6.1 E-5 |

| セカンドショット(外層被膜) | ||

| 反り変形 (mm) | 粉末濃度標準差 (%) | |

| 初期設計パラメーター | 0.0454~0.0001 | 4.941 |

| タグチメソッドパラメーター | 0.0186~0.0004 | STD 4.2E-4 |

Table 1 初期設計パラメーターとタグチメソッド(最適化設計)パラメーターの製品品質比較