プラスチック製品の製造過程では、製品に残留応力や内部応力が生じます。特に、変形率が高い射出成形工程においては高分子鎖の配向変化が大きくなります。 多くの場合で、残留応力があることにより、強度低下、薬品や摩耗への耐久性低下、環境応力亀裂などが発生し、その結果、製品寸法のゆがみや光学複屈折などが引き起こされるなど、残留応力は最終的に製品の性能そのものに影響します(→ Fig. 1)。 このような生産上の問題は、アニーリングと呼ばれる手法による解決が一般的です。 アニーリングとは、ガラス転移点または軟化点以下でゆっくり加熱・冷却することにより、プラスチックの内部応力を取り除くプロセスを指します。

Fig. 1 射出による鎖配向および光弾性の遅延効果シミュレーション

Fig. 1 射出による鎖配向および光弾性の遅延効果シミュレーション

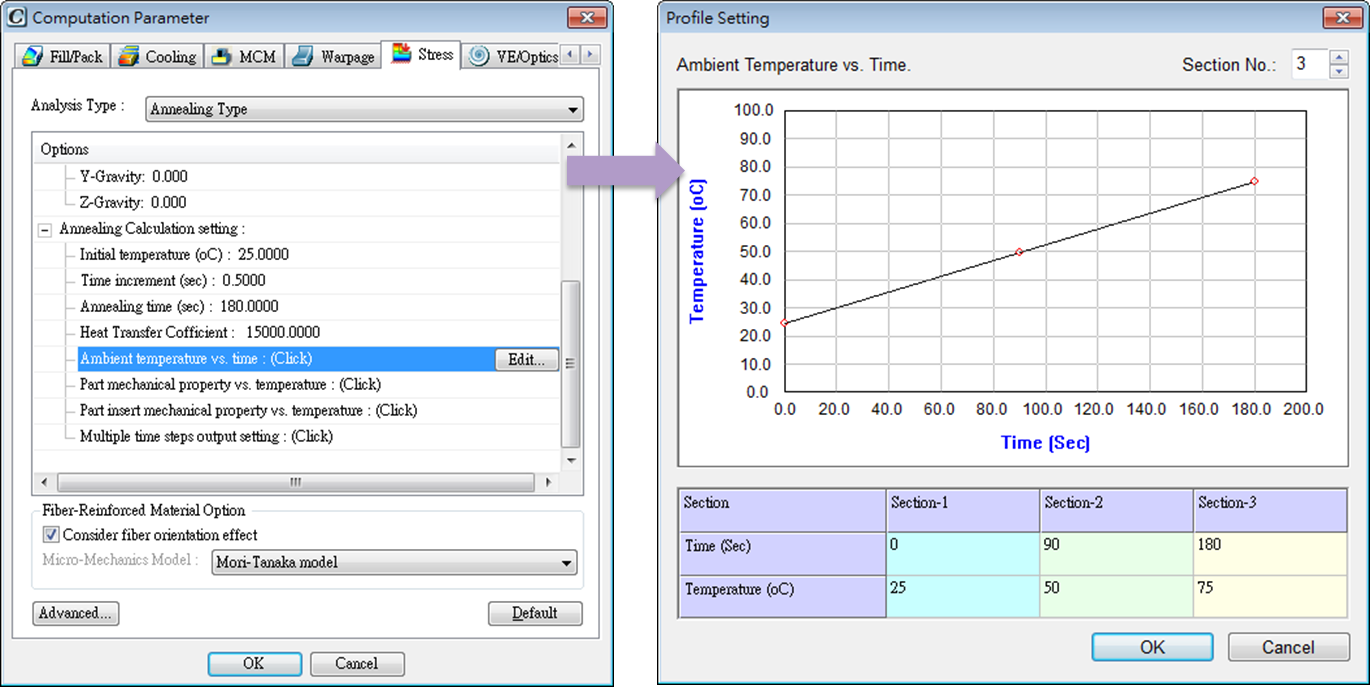

一般的なアニーリング工程は次のようなものです:(1) プラスチック部品を焼きなまし炉(アニーリング・オーブン)に入れる。;(2) 温度管理をしながらアニーリング温度まで部品を加熱する(一般的には1°C/min未満の上昇率)。;(3) アニーリング温度を一定時間(高分子の種類および製品の板厚を考慮)維持する;通常は数時間から数日間に渡って部品をアニーリング温度に保つ。;(4) 0.5°C/min未満の温度変化で部品を室温まで冷却する。 プラスチックのアニーリング工程は一般的に2段階に分けられます:ひとつは一括アニーリング、もうひとつは継続アニーリングです。 プラスチック部品を温度管理された炉に投入する一括アニーリングが広く用いられています。 Moldex3D Stressは、この工程への理解を深めるのに適したアニーリング解析ツールです(→ Fig. 2)。

Fig. 2 Moldex3D によるアニーリングのシミュレーション

Fig. 2 Moldex3D によるアニーリングのシミュレーション

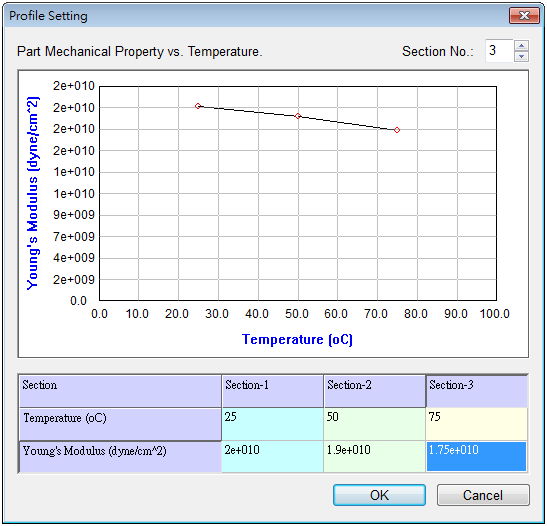

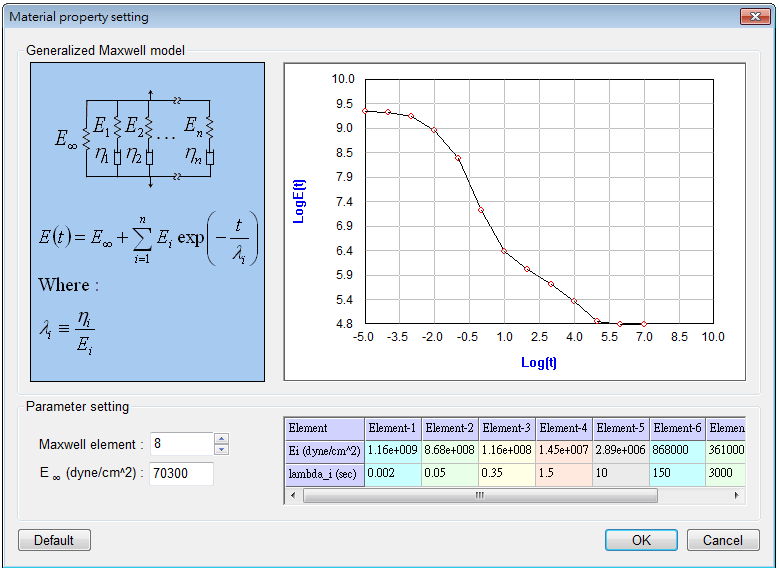

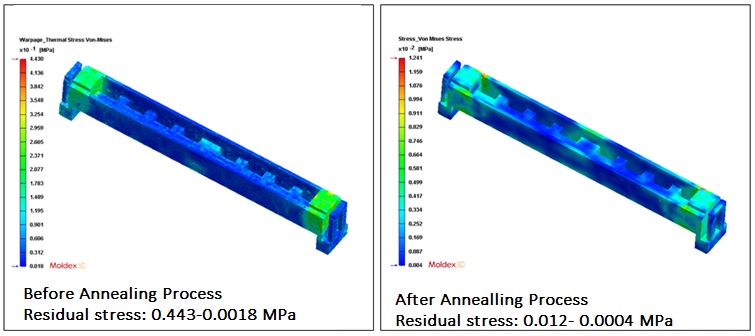

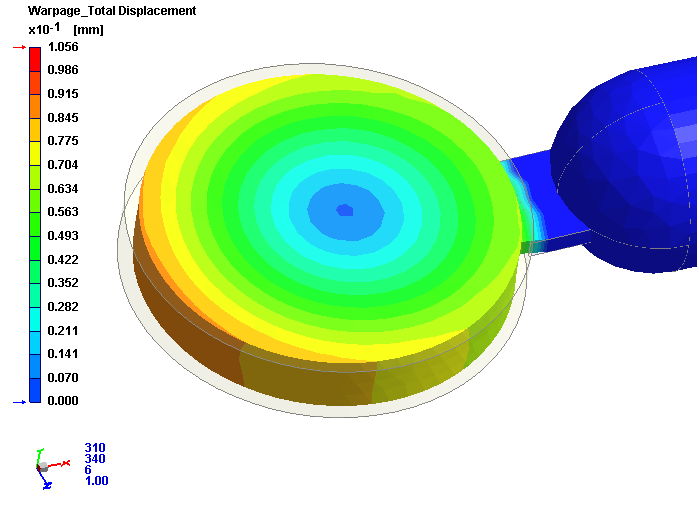

製品の品質管理の必要性から、Moldex3D Stressはアニーリングの影響による反り変形と応力解析に対応しています。さらに、アニーリングによる部品の寸法変化もMoldex3Dを用いて解析可能です(→ Fig. 3およびFig. 4)。 Moldex3D Stress Annealing (Moldex3D 応力アニーリング)シミュレーションに加え、Moldex3DのMaterial Labは応力解析に用いる粘弾性特性の情報にも広範囲に対応しています。簡易的な解析に適した線形弾性手法と精度を求める解析に適した粘弾性手法のいずれかをユーザーが選択して解析を行います。

Fig. 4 アニーリング応力解析及び反り変形解析による形状精度のコントロール

Fig. 4 アニーリング応力解析及び反り変形解析による形状精度のコントロール