コアテックシステム(Moldex3D)製品開発部エンジニア、Wayne Chang氏)

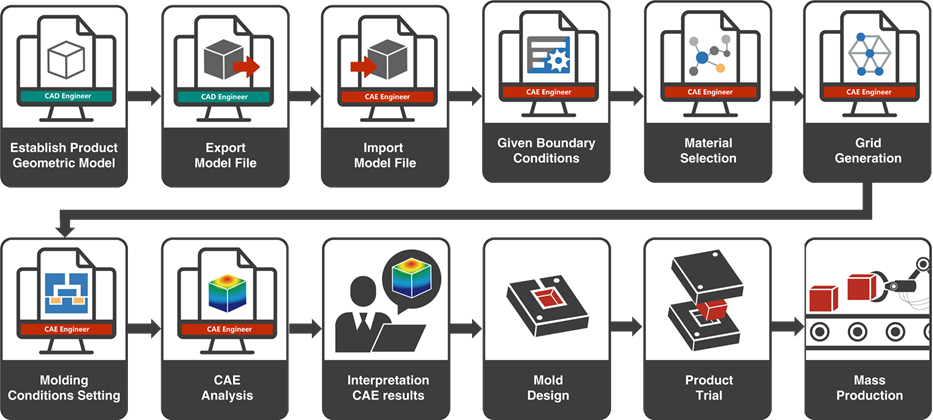

製品設計段階でCAE解析を行うには、図1に示すような一連の作業項目を実施する必要があります。まず、CAD技術者は、CADソフトで形状モデルを作成し、形状モデルファイルを出力する必要があります。次に、CAEエンジニアは、そのモデルファイルをCAEソフトに入力し、境界条件、材料選択、メッシュ生成、成形条件などの設定を完了させ、CAE解析を行うことができます。CAE解析後、CAEエンジニアはその結果を解釈する必要があります。CAEの解釈の結果、成形に不具合があると判断した場合は、CADソフトに戻って製品モデルを修正し、同じ工程をすべて繰り返し、製品モデルの設計が量産に最適化されるまで続けなければなりません。製品設計が変更になった場合は、すべてのワークフローを繰り返さなければなりません。また、ファイル転送やCAE計算の工程も必要で、多くの時間と労力を消費しています。また、このようなワークフローは、CADエンジニアだけではできません。なぜなら、一般的にCADエンジニアは、CADの編集能力はあっても、CAE解析や最適化ツールの経験が不足しているからです。

この問題を解決するために、Moldex3DはMoldex3D SYNCの新機能である設計パラメータスタディ(DPS)を開発しました。この機能は自動解析を可能にし、ユーザーがCAE解析プロセス全体を迅速に完了できるよう支援します。.

図1 CAE解析のワークフロー

Moldex3D SYNC Design Parameter Study (DPS)

設計パラメータスタディ(DPS)のワークフローでは、最適化のために参照グループの設定が必要です。リファレンスグループのCAE解析結果から改善すべき結果を見つけたCADエンジニアは、使い慣れたCADの形状編集ツールで直接、対象となる結果項目の幾何学的パラメータやサイズに影響を与える形状やサイズを変更し、新しいモデルを使用することができます。

次に、ユーザーはDPSの制御因子によって形状的な特徴を選択し、それぞれの特徴に対して上限値、下限値、変動量を設定することができます。最後に、設計変更の異なる組み合わせのために、FFD(Full Factorial Design)とタグチメソッドが提供されます。各組み合わせには、異なる形状やサイズの設定が含まれており、その組み合わせは数十種類にも及びます。DPSは、異なるサイズの設計に従って、対応する3D形状を自動的に生成します。その形状が検査に合格すると、ソリッドメッシュの生成、境界条件、材料、成形条件の設定などのステップが自動的に行われます。その後、CAE解析を開始し、設計の組み合わせに対して並列計算を行うことで、CAE解析の待ち時間を短縮することができます。このように、解析を自動化することで、手作業や設定ミスを回避することができます。

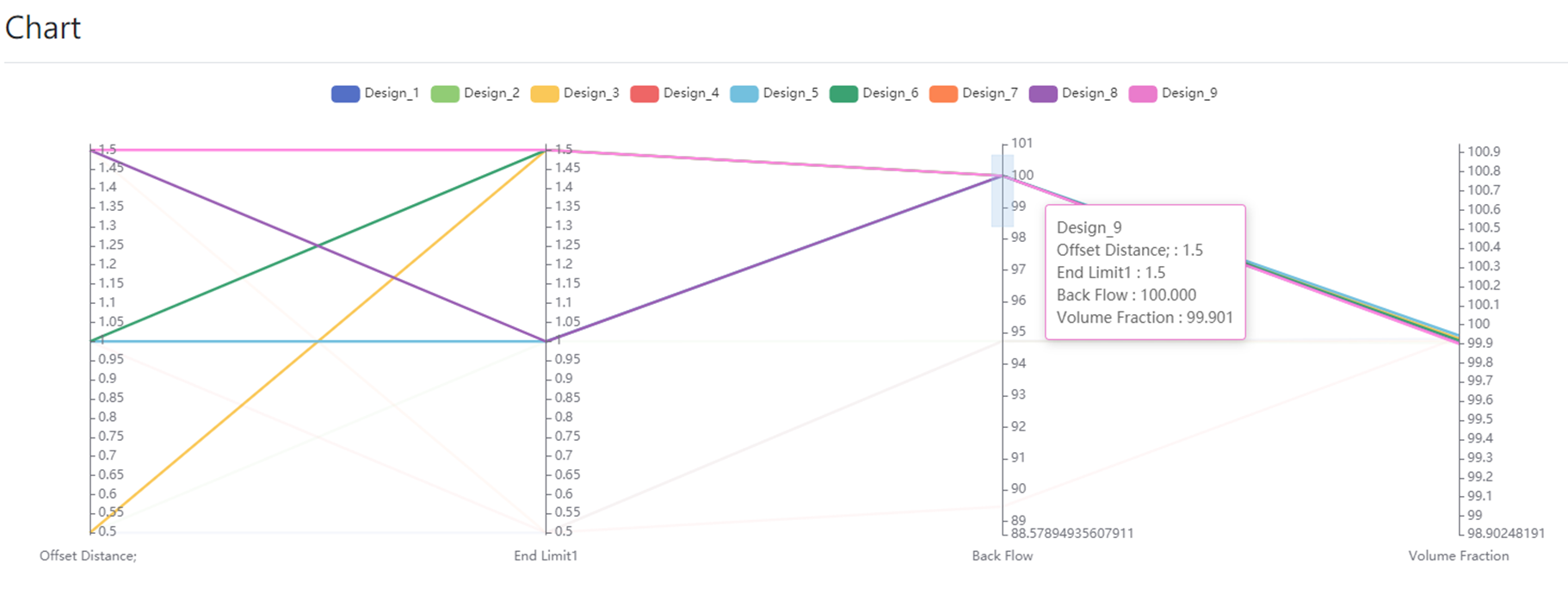

解析後、DPSはすべての設計パラメータの組み合わせと解析結果をグラフにまとめます。設計者は、各設計パラメータの組み合わせの成形データを確認し、最適な設計パラメータを見つけることができます。

実機デモ

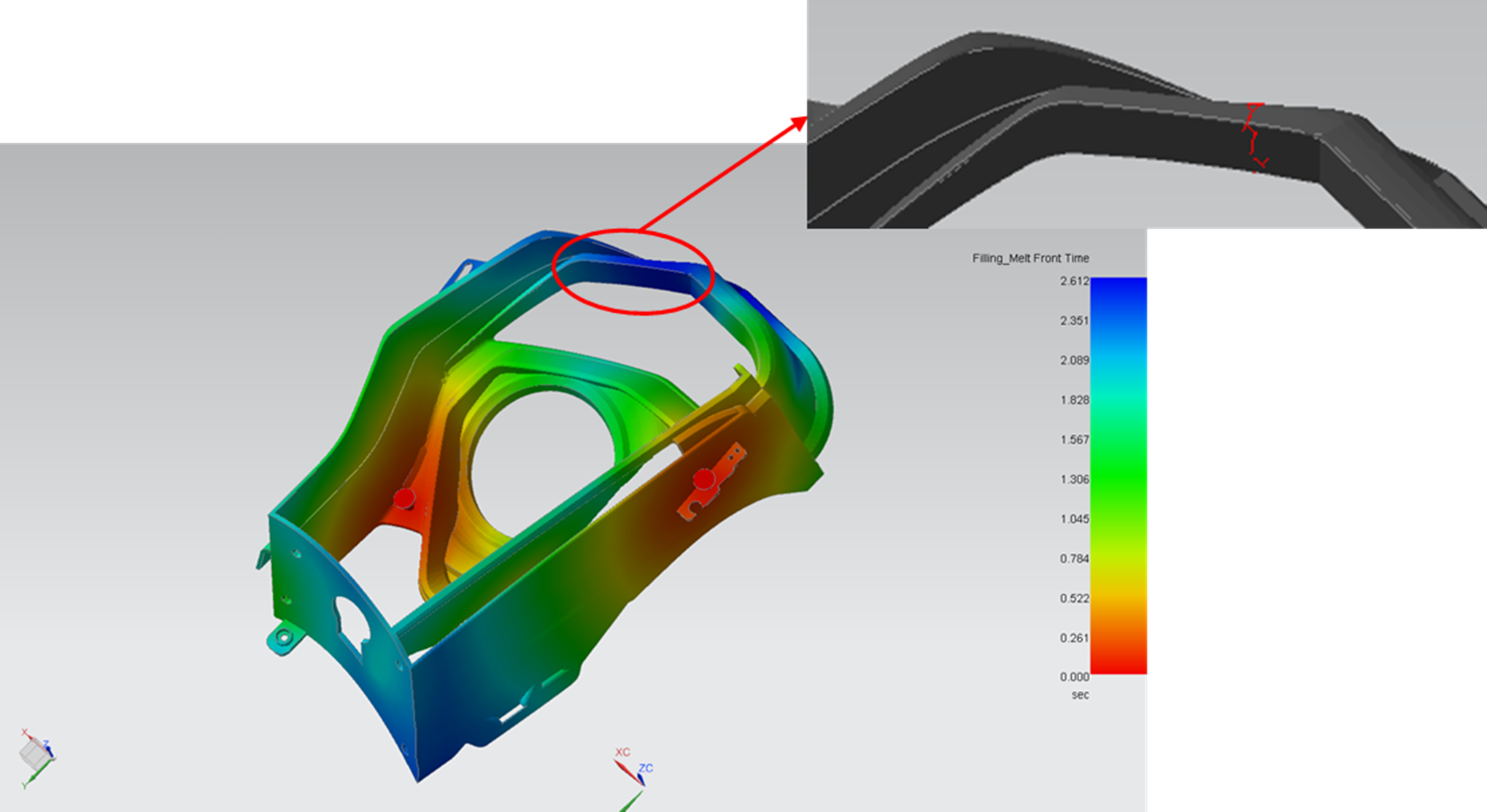

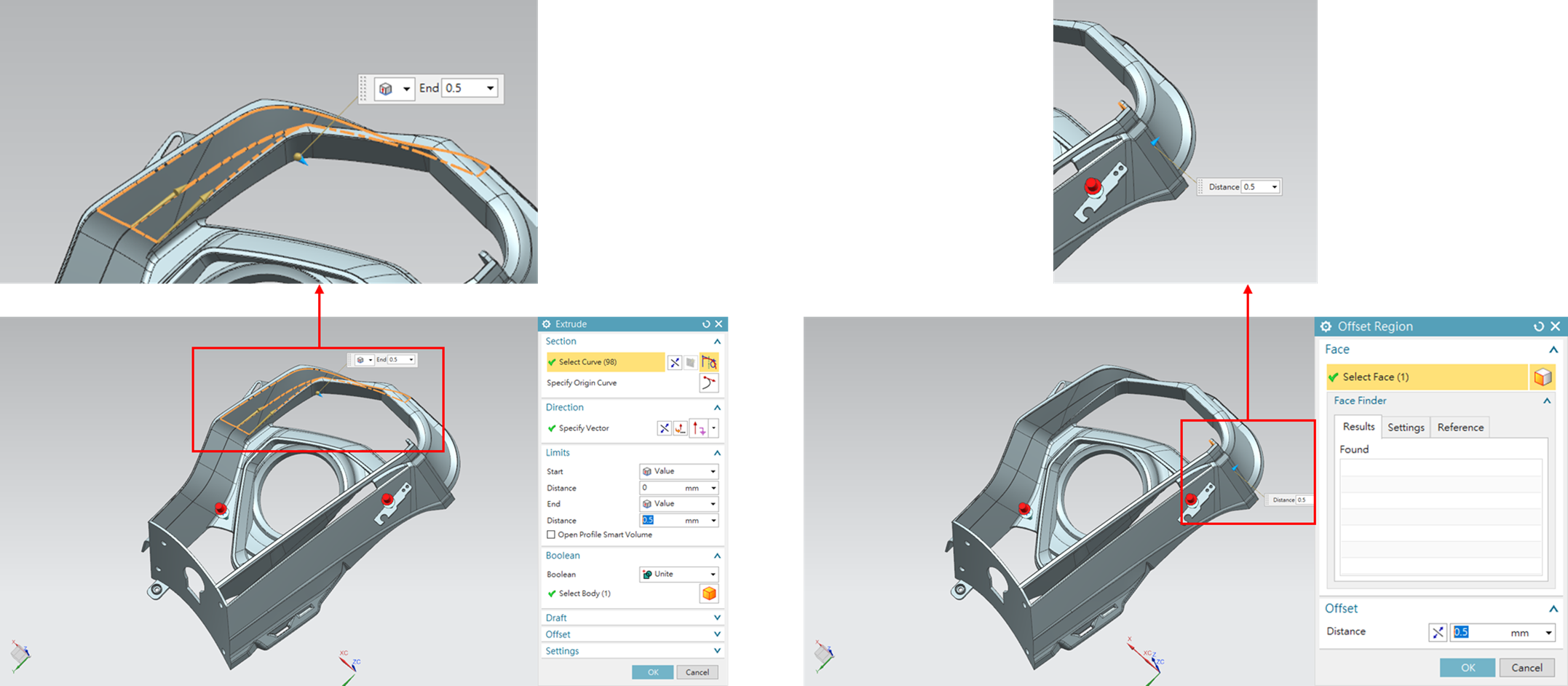

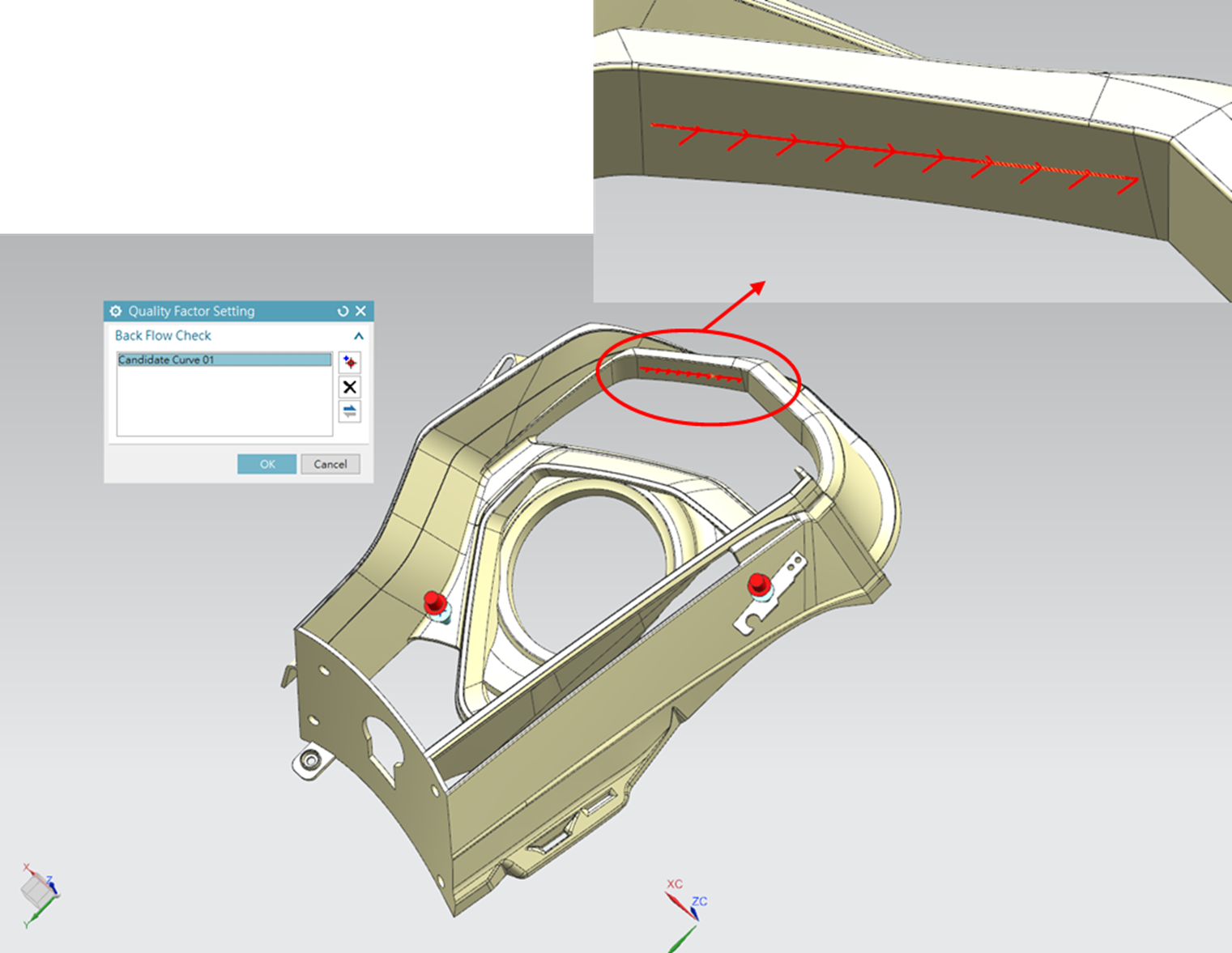

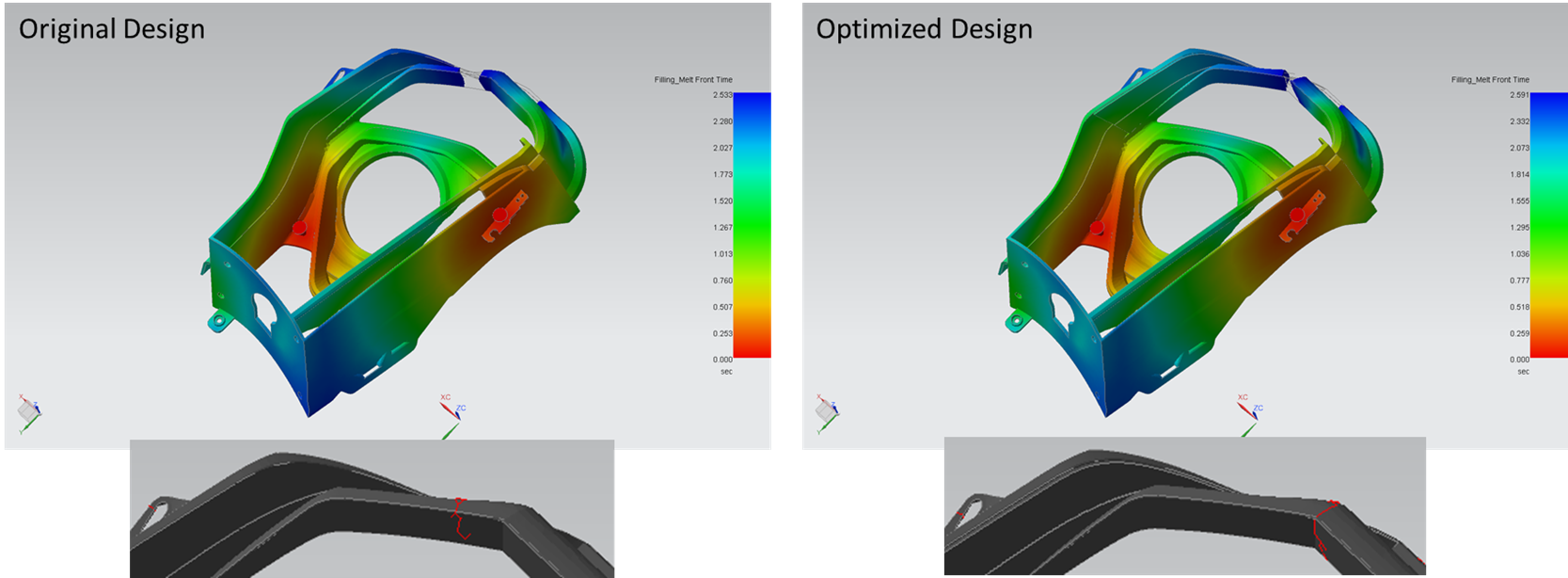

図2の場合、ウエルドラインは製品の弱い部分に現れています。そこで、製品の設計を変更することで、ウエルドラインの位置をより強度の高い構造に近づけることができます。まず、CADの機能を使って特定部分の板厚を変更し、ウエルドラインの位置を変更します(図3)。次にDPS機能を使って、板厚の変更パラメータを最適化します。図4に示すように、制御因子には板厚変更の特性を、品質因子には逆流チェックを選択します。逆流チェックの定義は、メルトフローの充填率です。ここから特定部位にウェルドラインが発生するかどうかを確認することができます。最後に、最適化解析は、完全要因設計法を用いて行います.

注)いわゆる「逆流チェック」とは、線分を指定してその方向を設定し、その上にメルトフロントの分布を記録し、流れの傾向(方向)がこの方向(順流)とどの程度一致しているかを求めることにです。品質係数の値が大きいほど、この部分の溶融流の方向が一致しています。つまり、ウエルドラインが遠ざかる、あるいは現れないということになります。

図2 実際のケースでのウエルドラインの位置

図3 厚み変更位置

図4 線分位置と逆流方向

実機結果の解釈

最適化解析の結果、すべての組み合わせにおいて、制御因子と品質因子の関係を平行座標プロットで確認することができます(図5)。図中では、逆流検査の結果が100%の組み合わせがいくつかあるので、品質応答プロット(図6)により、どの組み合わせが最適であるかを決定することができます。品質応答プロットから、制御因子のレベルが高いほど、逆流チェックの値も高くなることがわかります。したがって、図7に示すように、設計9が最適となります。

図5平行座標プロット

図6 品質応答プロット

図7 実ケースでの最適化された組み合わせ

デザインパラメータースタディ(DPS)の詳細

DPSはMoldex3D SYNCに組み込まれているほか、他の最適化ソフトウェアとの統合も進んでいます。他の最適化ソフトのアルゴリズムとSYNCのCAE自動化ワークフローにより、ユーザーは最適な製品設計パラメータを見つけることができます。さらに、Moldex3D SYNCはゲート位置の最適化機能を開発中であり、将来的にはより多くの最適化手法をユーザーに提供させて頂く予定です。