コアテックシステム研究開発部 シニアディレクター 徐志忠

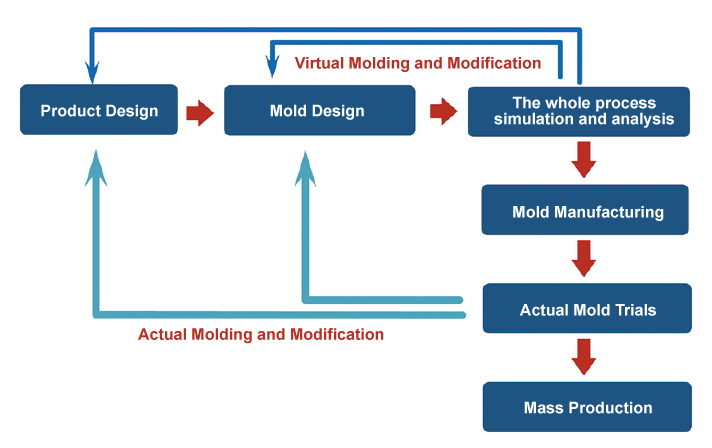

インダストリー4.0の中核を成しているのは、サイバーフィジカルシステム(Cyber Physical System, CPS)です。現在、最もよく知られている仮想モデルを使用して実際の射出成形プロセスをシミュレートする方法こそが長年にわたり発展してきた「流動解析」技術です。射出成形におけるあらゆる要素を仮想システムに移行し、仮想システム内で製品品質と生産効率に対する計算を行った後、生産決定のアドバイスとして物理空間に反映させます。そのプロセスを図1に示します。

図1 射出成形製品開発の新コンセプト[1]

実際の射出成形と流動解析の比較過程において最も重要な手順は、流動解析に入力されるデータを実際の射出プロセス条件と可能な限り一致させることです。両者が一致しない要因は多数あり、例として機械特性による機械応答速度のばらつき、材料加工プロセスにおける材料特性の制御、データ測定方法、製品形状の一致性などが挙げられます[2]。これらの入力データの正確性を確保することにより、流動解析の予測結果は実際の結果との一致性の高さを示すことができ、また、後に行われる設計変更を最適化するためのキャビティ内の完全な計算データをユーザーにもたらします。射出圧力を比較するにあたって、ジオメトリと現場での一貫性を確保したのちに直面する問題として、材料粘度モデルの構築とパラメータの取得があります。材料粘度モデルは加工プロセスにおける温度、せん断速度、圧力などの影響を効果的に考慮できるようにする必要があります。

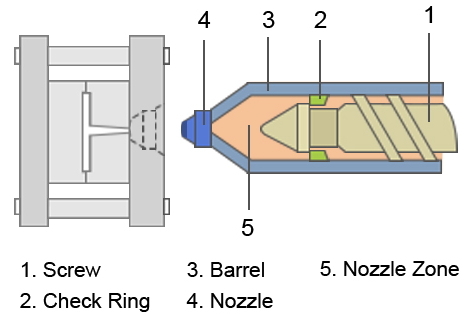

中でもより重要となるのが射出装置動作モデルの構築です。射出成形の射出ユニットでは、スクリュー内に供給エリア、可塑化圧縮エリア、計量エリアがあります。スクリューは回転しながら後退し、固体のプラスチック材料がノズル先端まで送られます。その間にプラスチック材料は固体から溶融状態へと変化し、射出に備えてスクリューの先端に蓄積されます。このスクリュー先端からノズルエリアにいたるまでに、プラスチック材料は高温と圧縮の影響を受けて大きく変化します(粘度とPVTを含む)。射出保圧のシミュレーションを行う際にこの要素を考慮することで、より良好な注入口条件の特定と、より良好な圧力ピーク値の予測を実現することができます(図2)。

図2 シリンダ圧縮によって生じる流量変化

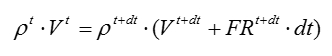

Moldex3Dは早くからソフトウェアにシリンダエリアの圧縮という概念を導入しています[3]。材料のPVTに伴う温度圧力の変化を利用して、プログラム内の動態圧縮要素により密度圧縮因子を計算し、射出保圧プロセスにおけるこのエリアでの材料の質量保存の変化状況を以下の公式で求めます。

式中において、ρは材料密度、Vはシリンダ体積、tはこのステップの時間、t+△tは次のステップの時間、FRはノズルエリアの流量値を表します。シミュレーション結果を図3に示します。材料の比容積はスクリュー先端で圧縮の影響を受けるため、シリンダとノズルを通過した後の流量と、装置で設定した数値との間に差が生じます。特に材料の圧縮による変化が大きい場合や精密小型製品では、その差はより顕著なものとなります。上記の計算式を導入することで、Moldex3Dのシミュレーション結果はこの差を効果的に縮めることができます。現在、この解析技術は充填プロセスにおける圧力変化の予測として顧客の実際の事例で既に応用されています[4]。

図3 機械応答パラメータを考慮したことによる流量変化

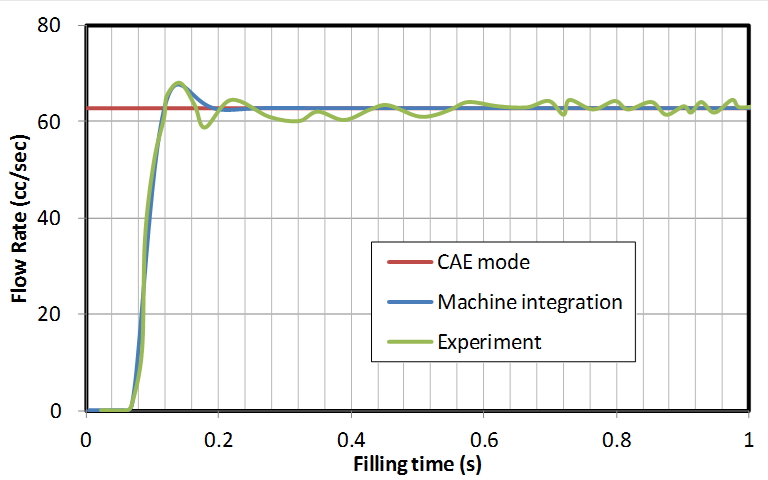

成形機のスクリュー移動パラメーターに関しては、従来のシミュレーションではスクリューの移動は単純に樹脂に課される速度や圧力に変換されました。これは樹脂の流動挙動を単純化しすぎていました。クローズドループの油圧成形機を例に挙げると実際の成形段階において成形技術者による設定速度と測定された速度の差を縮めるため、成形機は比例弁を調整して、スクリューの前進速度を増減します。この制御ループの応答速度によって、装置の安定した生産が決定づけられます。また、機械応答の速度は非線形制御モデルであるため、流動解析のシミュレーションにどのように取り入れるかが、ユーザーが条件設定において常に直面する問題となっています。

Moldex3Dの新しいバージョンでは、ユーザーは機械判定ステップを通して、装置の充填速度や圧力応答を設定することができるとともに、実験によって機械応答パラメータモデルを判定し、実際の機械応答をCAE流動解析に取り入れて考慮することができます。図3に示すように、このセグメントでの流量設定について、従来のCAEモード解析(CAE mode)では1セグメントの流量予測しか表示できません。機械応答パラメータ(Machine integration)の射出速度判定により、より実際の装置の流量変化挙動に近づけることができ、また、初期段階における流量の遅延挙動も把握することができます。

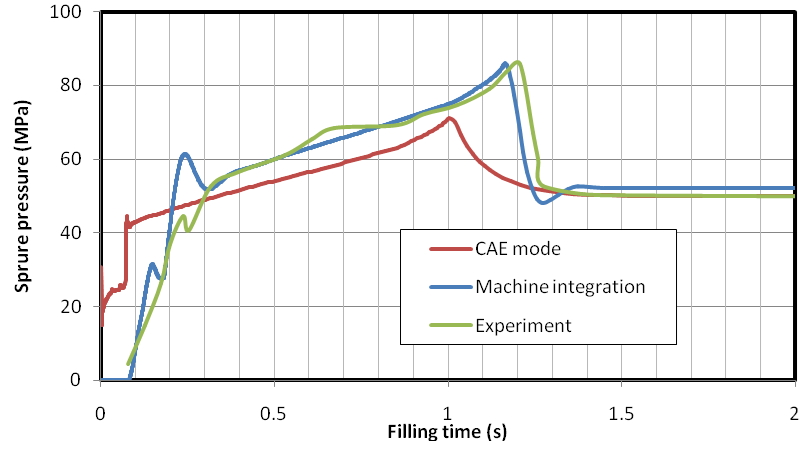

さらに、Moldex3Dでは射出保圧プロセスにおいて、シリンダ先端のプラスチック材料が受けるスクリューの圧縮の影響を組み合わせて、材料が射出装置のシリンダとノズルの段階で受ける非定常圧縮挙動をシミュレーションすることができます。また、機械応答パラメータ化モデルと溶融ポリマー材料の圧縮の影響を組み合わせて、射出圧力をシミュレーションすることもできます。図4は異なる計算モードで予測される射出圧力の差を比較したものです。前述したように、従来のCAEモードでは装置で設定した1セグメントの変化のみを考慮するため、予測される射出圧力と実験との間に差が生じます。また、機械応答パラメータとシリンダ圧縮効果を考慮することにより、射出圧力の予測曲線を大幅に変更することができ、シミュレーションの予測値は85.95MPaで現場の85.81MPaと近く、保圧切り替えポイントの予測(17.875mm)は現場での設定(15mm)により近くなります。

図4 異なる計算モードでの射出圧力の予測結果

インダストリー4.0の理念が全世界へ普及するにつれて、射出成形機ユーザーのニーズは単体機からサイバーフィジカルシステムによる設備の自動化、ネットワーク化、スマート化へと移り変わりつつあり、ユーザーにより緻密な運用計画と効果的なリソースの配分をもたらします。この記事では、シミュレーション解析において機械応答パラメータ化モデルと溶融ポリマー材料の圧縮の影響の統合により、ユーザーは材料がキャビティ内に進入する際に受ける動的挙動をより正確に予測することができ、より精度の高い射出圧力のシミュレーション結果を得られることが実証されています。このような統合方法により、金型試作プロセスにおける材料ロスや現場のエンジニアが実際の作業において直面する課題を削減することができます。

References

- M. L. Wang, R. Y. Chang, C. H. Hsu, Molding Simulation: Theory and Practice, Hanser,2018

- Speight, R. G., et al. “Best practice for benchmarking injection molding simulation.” Plastics, Rubber and composites 37.2-4 (2008): 124-130.

- Computer-implemented simulation method and non-transitory computer medium for use in the molding process, and molding system using the same Patent number: 8868389

- Guerrier, Patrick, Guido Tosello, and Jesper Henri Hattel. “Flow visualization and simulation of the filling process during injection molding.” CIRP Journal of Manufacturing Science and Technology 16 (2017): 12-20.