金型完成後、射出成形製品の量産前には必ずテストショットが行われます。最適な組み合わせを特定するために、さまざまな成形パラメータで繰り返しテストし、要件を満たす製品を最も効率的な条件で量産することを目的としています。テストショットの段階では、CAEによるシミュレーションの結果や装置特性などの要素に加え、関連分野の熟練技能者の経験をもとに最適なパラメータの組み合わせを調整、検証します。ですが、その分野の熟練技能者の指導が得られず、過去のデータのほとんどが紙に記録されている場合、そこから有効なデータを整理することは、見落としが起こりやすいうえに、容易ではなく、多くの時間とリソースを必要とします。

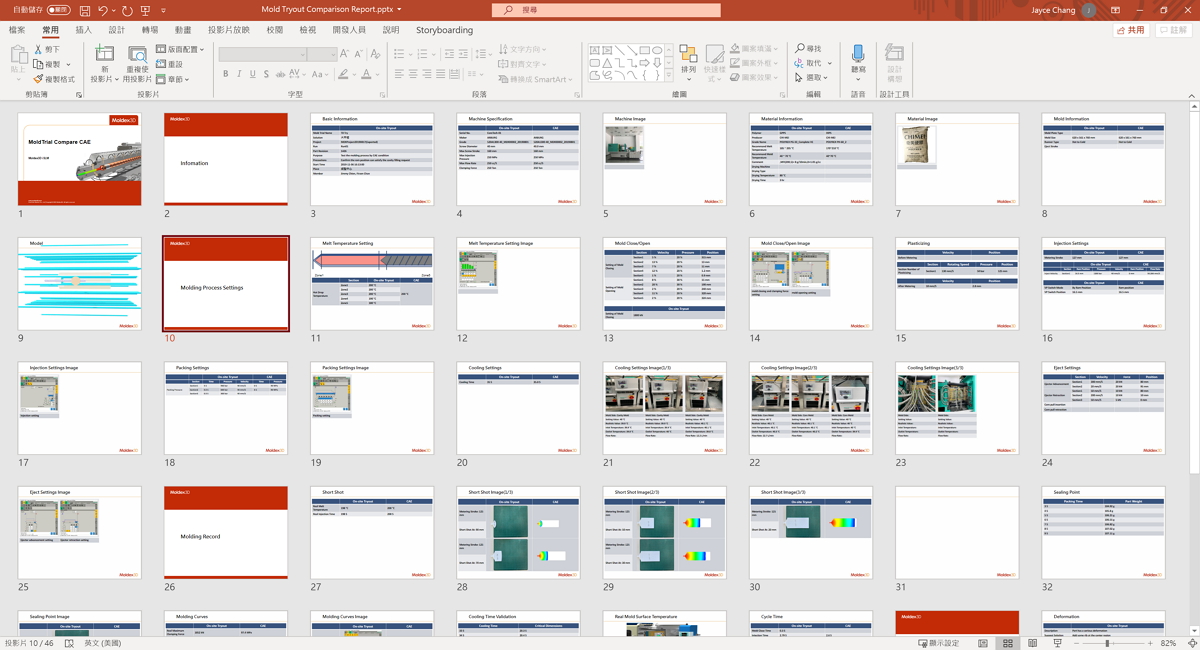

データを効果的に管理し、アクセスするためには、データの電子化、クラウド化が必須となり、これにより、熟練技能者に頼ることなく、統計やデータ視覚化ツールを利用して過去のデータから直接経験式を得ることができるようになります。iSLM テストショット管理(iSLM Mold Tryout Management)はテストショット用に設計されたクラウド管理プラットフォームで、企業におけるデータのクラウド化、電子化を支援するだけでなく、実験とCAEデータの比較機能も提供しています(図1)。

図1 ショートショットテスト(左)と成形条件の比較グラフ(右)

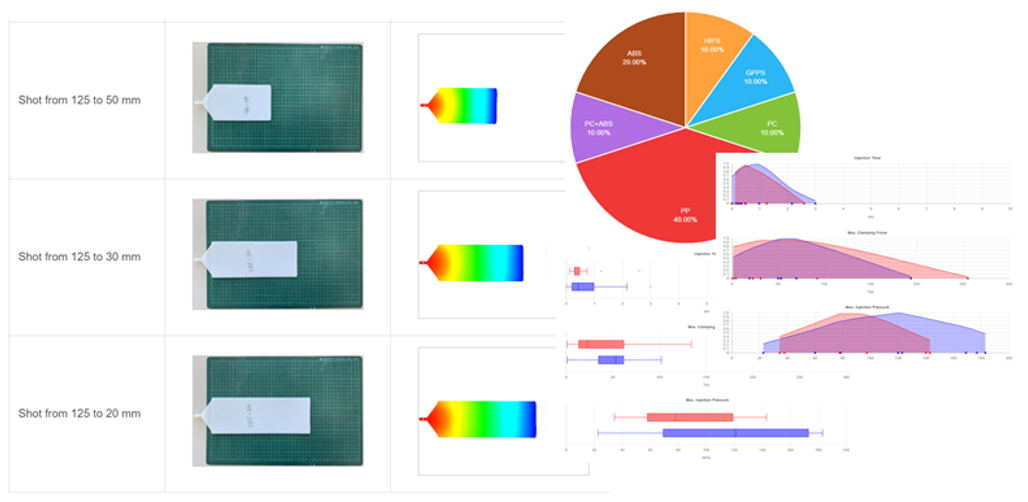

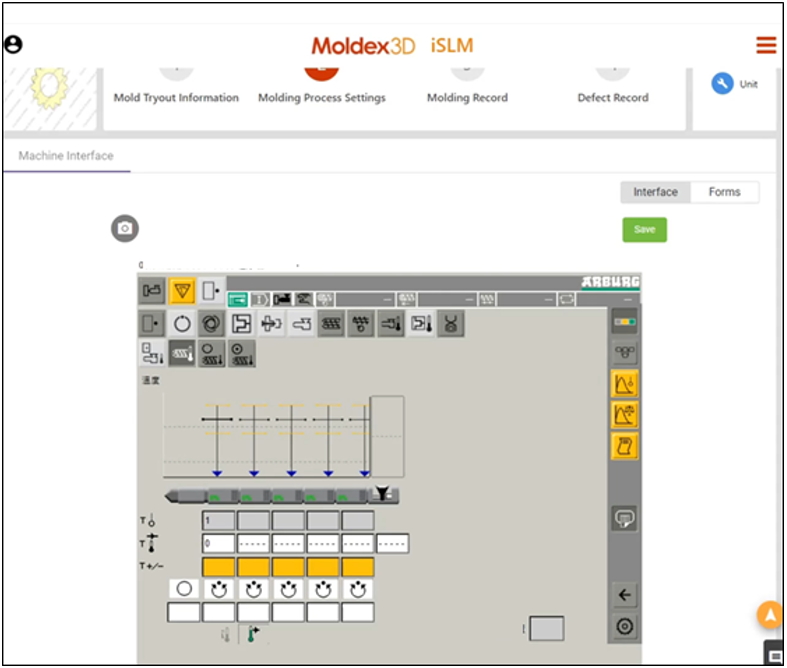

iSLM テストショット管理(iSLM Mold Tryout Management)では標準化されたテストショット記録プロセスを提供し、現場のオペレーションエンジニアは、プロセスに従って入力するだけで、射出成形時の重要なパラメータを正確に記録することができます。現場のオペレーションエンジニアがテストショットデータをより簡単に記録できるよう、iSLM テストショット管理(iSLM Mold Tryout Management)では実際の装置をシミュレートしたインターフェースを提供(図2)し、実際の装置の制御項目と対応させる操作を大幅に簡略化しています。また、ディープラーニングテクノロジーにより開発された光学文字認識 (Optical Character Recognition, OCR)モデルにより、写真を撮影して直接記録することができ(図3)、利便性にも優れています。

図2 実際の装置をシミュレートしたインターフェース

図3 装置インターフェースのOCR機能、撮影した写真(左)と認識結果(右)

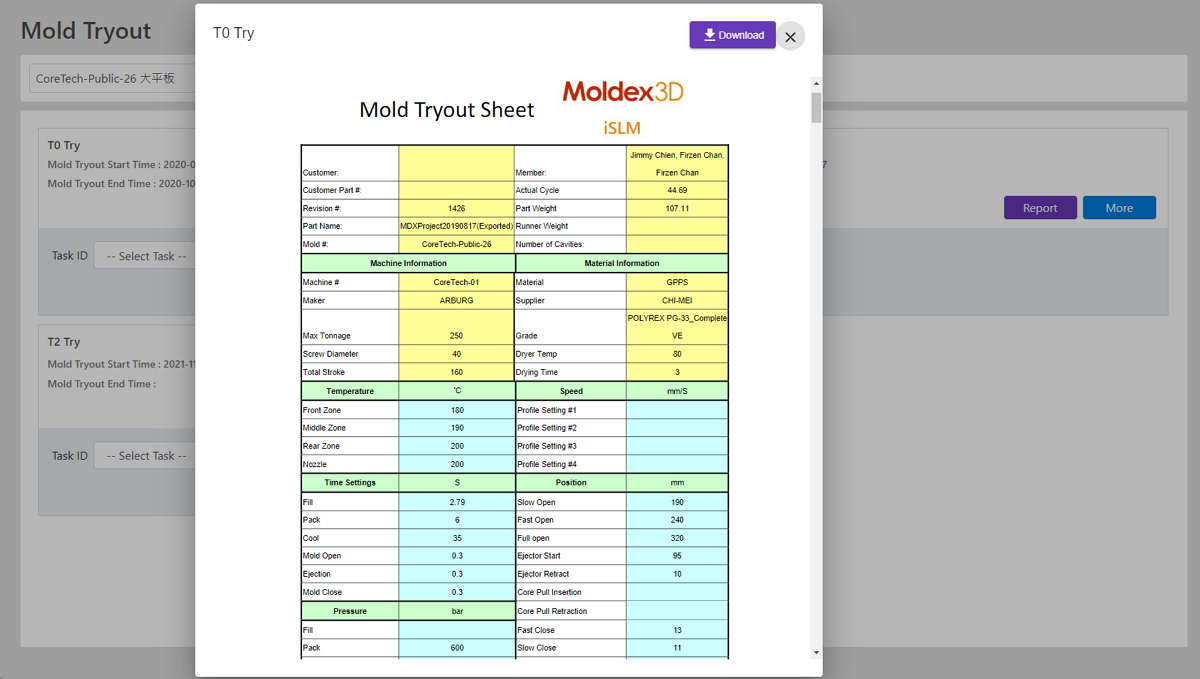

テストショットの記録後、各メーカーが独自のテストショットレポートフォーマットを採用していることに対応し、iSLMではテストショットフォームのカスタマイズ機能を提供しています。入力されたテストショット記録を直接テストショットレポートに変換して標準フォームにデータをエクスポートできるため、ユーザーは使い慣れたフォーマットでデータを読み取ることができます(図4)。

図4 カスタマイズされたテストショットフォームのエクスポート

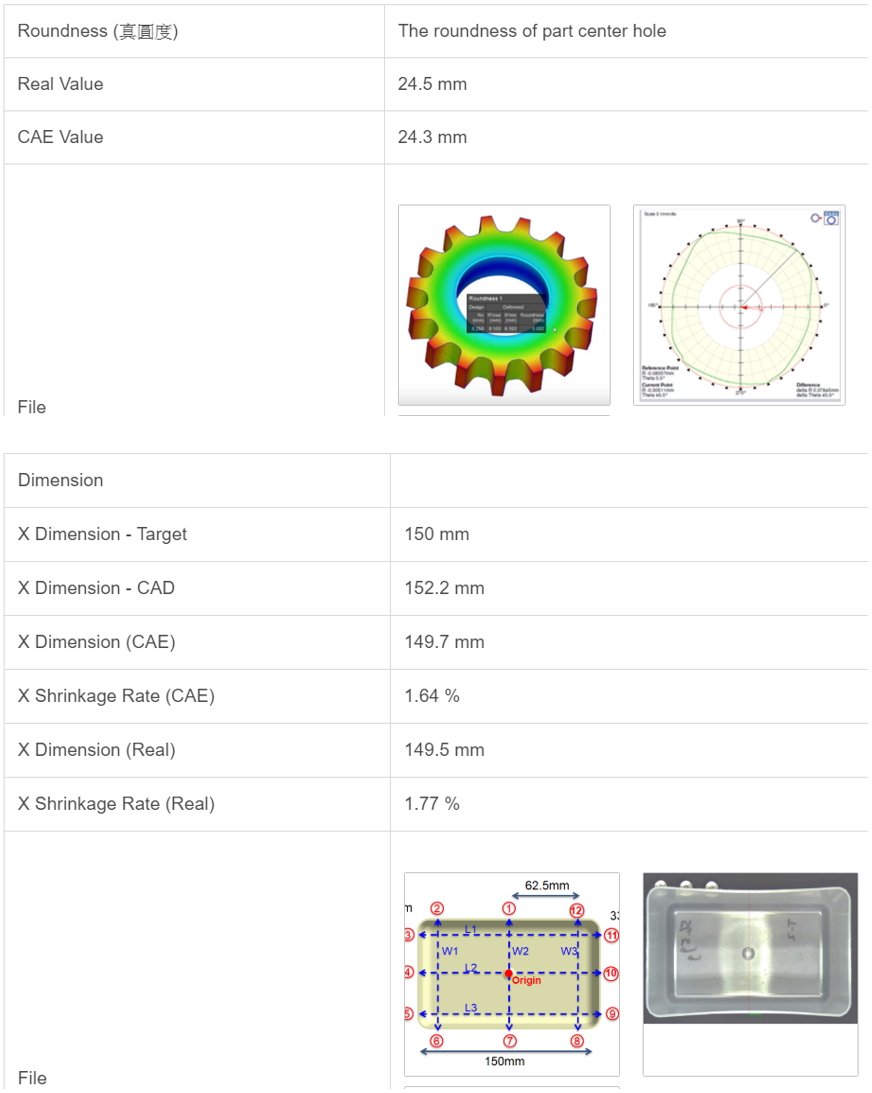

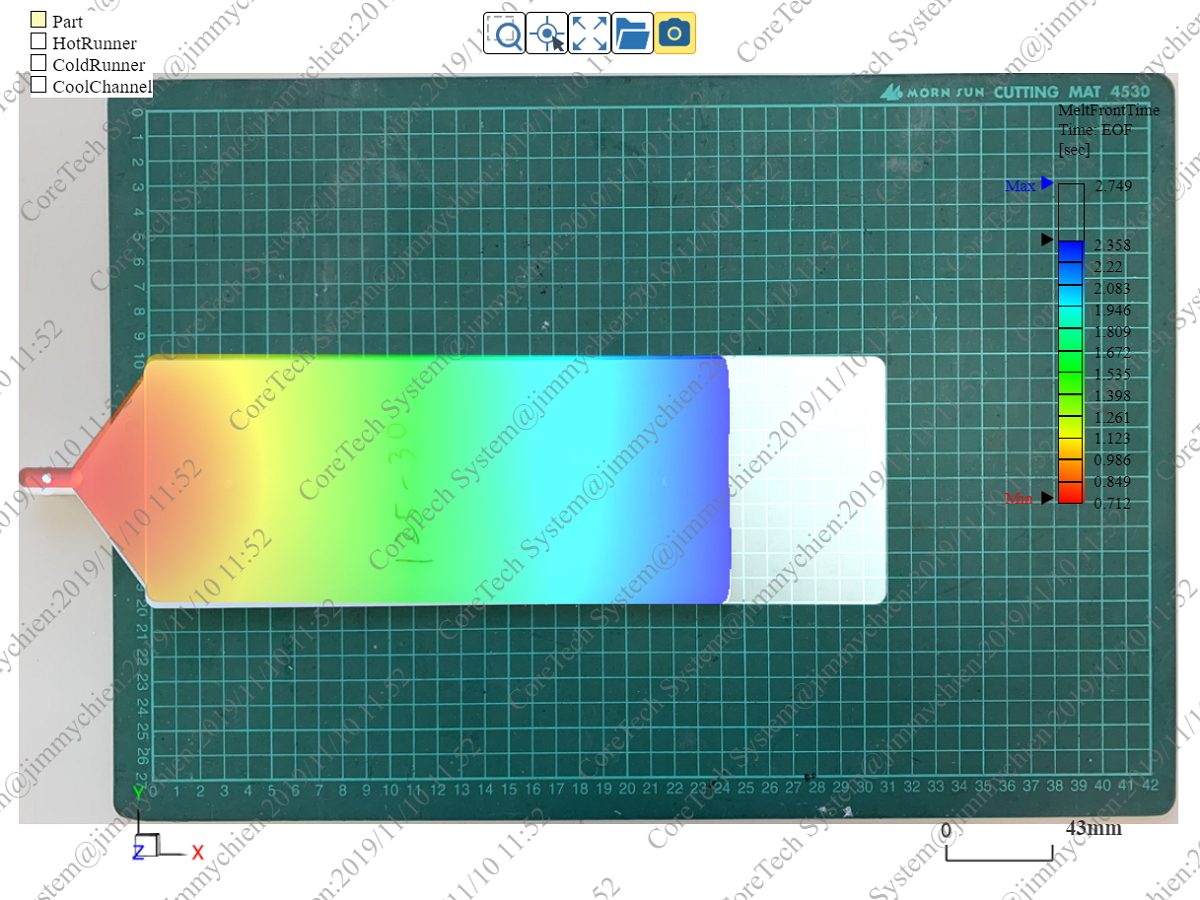

テストショット完了後、製品外観や品質の目視検査、測定器による主要部分のサイズ測定だけではCADエンジニアが作成したCADファイルやCAEエンジニアの解析結果との総合的な比較を行うことはできません。それに対し、iSLM テストショット管理(iSLM Mold Tryout Management)ではテストショットの成形パラメータに加え、製品品質も記録することができるため(図5)、さまざまな品質因子やテスト結果について、CADやCAEの結果と比較することができます(図6)。

図5 真円度比較(上)、サイズ比較(下)

図6 ショートショットテストのオーバーレイ比較

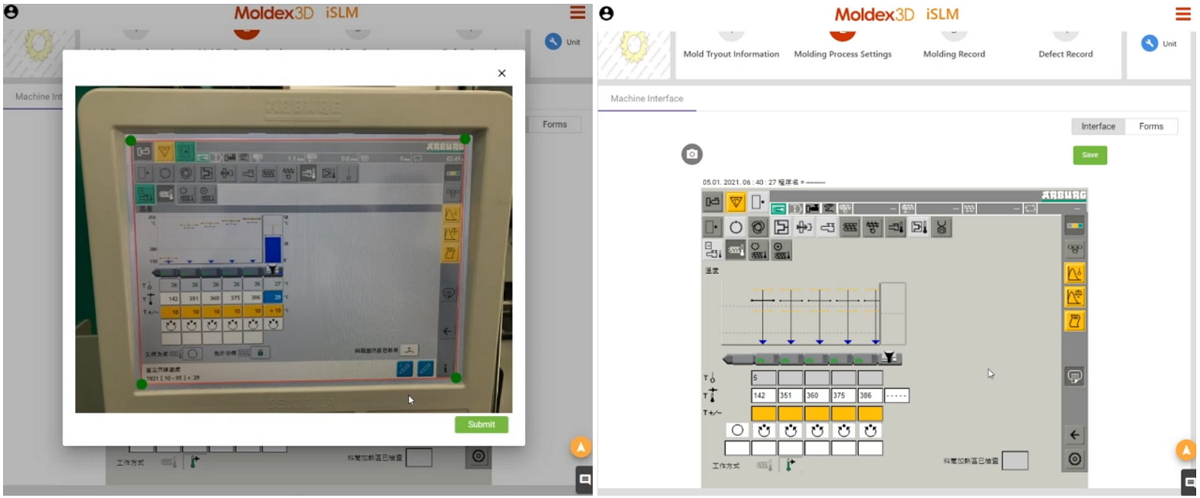

最後に、金型エンジニアは上司や事業者への報告のためにプレゼンテーションを作成する必要があります。その際、データがウェブプラットフォーム上に保存されていても、その整理には多くの時間を費やさなければなりませんでした。そのため、iSLM テストショット管理(iSLM Mold Tryout Management)では完全なテストショット記録とCAEの比較を含むPowerPointのプレゼンテーションへのエクスポート機能を提供しています(図7)。プレゼンテーションには完全なテストショット記録だけでなく、CAE解析の結果も含めることができます。

iSLMプラットフォームの導入により、企業はシステム化された管理を通してエンジニアが生産ラインへ関わる際の障壁を打破し、文書処理に伴う負担を大幅に軽減することができます。新たなデータ管理方法が確立されることにより、企業は過去のデータを有効活用し、最適な生産スタイルを実現することができます。