|

Moldex3D製品部門 技術マネージャー 胡珅滕 |

一般的なプラスチック製品の製造プロセスでは、製品や構造設計、金型設計、金型製作、射出成形といった多くの段階を経る必要があります。前工程での設計が完全でない場合、後工程での製造に問題が生じたり、製品設計、金型設計の調整や金型修正のためのやり取りが必要となったりします。本稿ではプラスチック製品の設計段階に注目し、流動解析で最適な製品設計を特定し、潜在的な問題の発生を防ぎ、製品のスムーズな量産を実現する方法を紹介します。

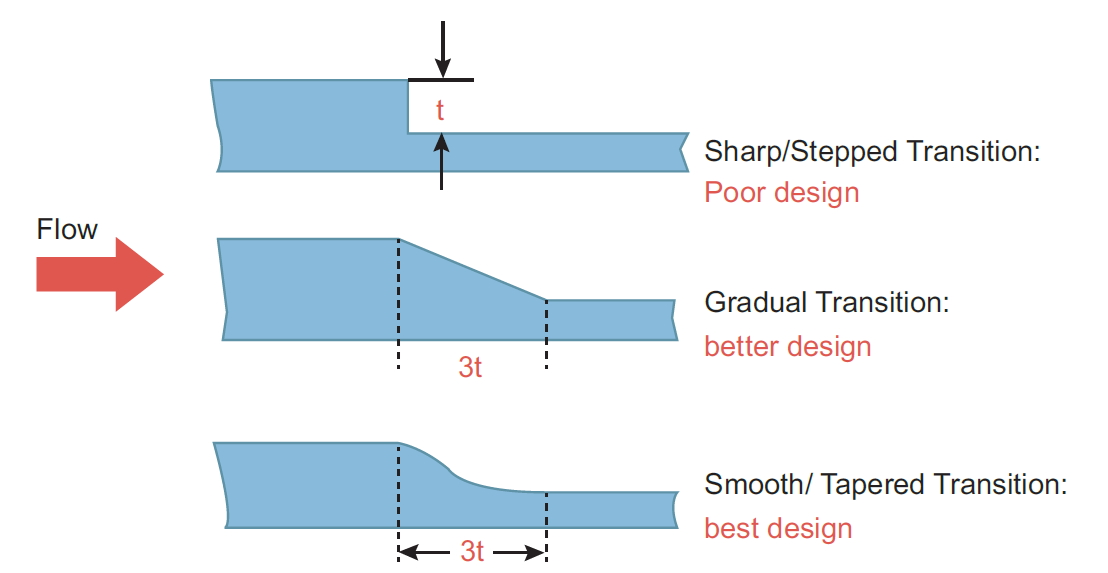

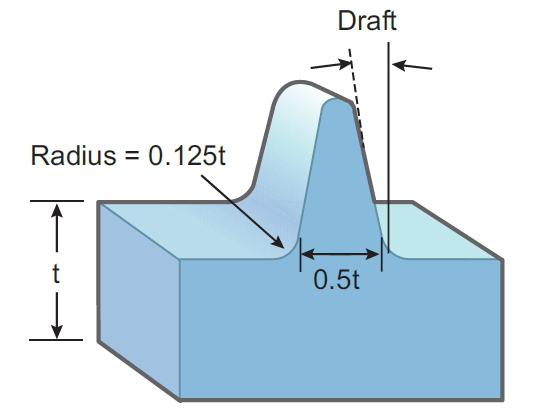

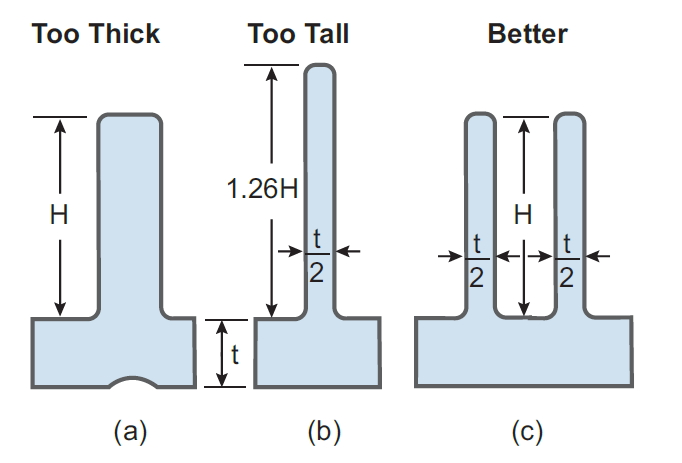

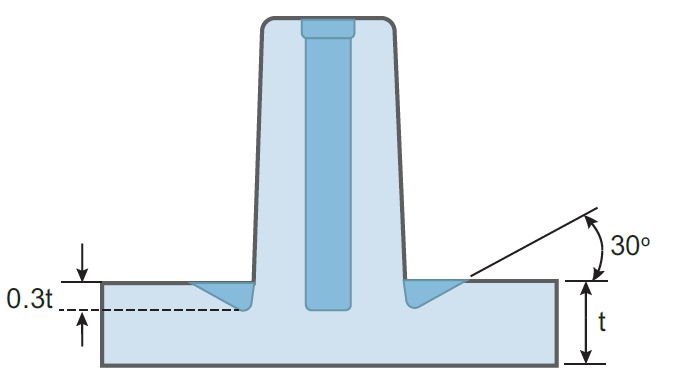

製品の設計段階では、通常、製造可能性(DFM:Design For Manufacturability)検証が行われます。一般的なDFM項目には、プラスチック材料の収縮率、抜き勾配、エッジの有無が含まれ、推奨する肉厚やリブ・ボス設計、公差なども提示されます。これらの仕様検証はCAD機能や人による検図によって行われます。例えば、製品の厚みは通常、一定であることが求められますが、厚みを変化させる必要がある場合には、図1に示す推奨設計が提示されます。図2、3はリブの推奨設計、図4は同様にボスの推奨寸法設計となります。しかしながら、実際のところ、プラスチック射出成形は動的プロセスであることから、同じ種類のプラスチック材料であってもメーカーやモデルによってその材料特性に大きな差が生じることがあります。また、射出成形機によっても機械応答は異なり、成形条件の違いも成形品の品質に影響を及ぼす可能性があります。こういった事柄が、DFMを実施しているにもかかわらず、実際の生産で問題が発生する原因の1つに挙げられます。例えば、推奨される肉厚とリブの設計であっても、完成品に過度のそり変形、構造強度の不足、外観上の欠陥、さらには不十分な充填による成形不良といった状況が発生することがあります。

図1 肉厚を変化させたときの推奨設計

図2 リブの推奨寸法設計

図3 リブの同等設計

図4 参考肉厚とボスの推奨設計

そのため、製品寸法の設計段階において絶対的に正しい方法というものはなく、あくまでも推奨される設計基準とみなすべきであると言えます。CADを使用したDFM検証に加えて、CAE流動解析を用いることで、寸法の調整や最適化設計の検証、問題の解決を手軽に繰り返し行うことができます。このように繰り返し行われる設計変更と検証はワークフローを長引かせることになりますが、この問題を解決するためにMoldex3D SYNC 2021バージョンではCAE解析作業を大幅に簡素化するジオメトリ最適化ツールを搭載しており、いくつかの簡単なステップを実行するだけで、すべての寸法変更とそれに対応するCAE解析結果を得ることができます。

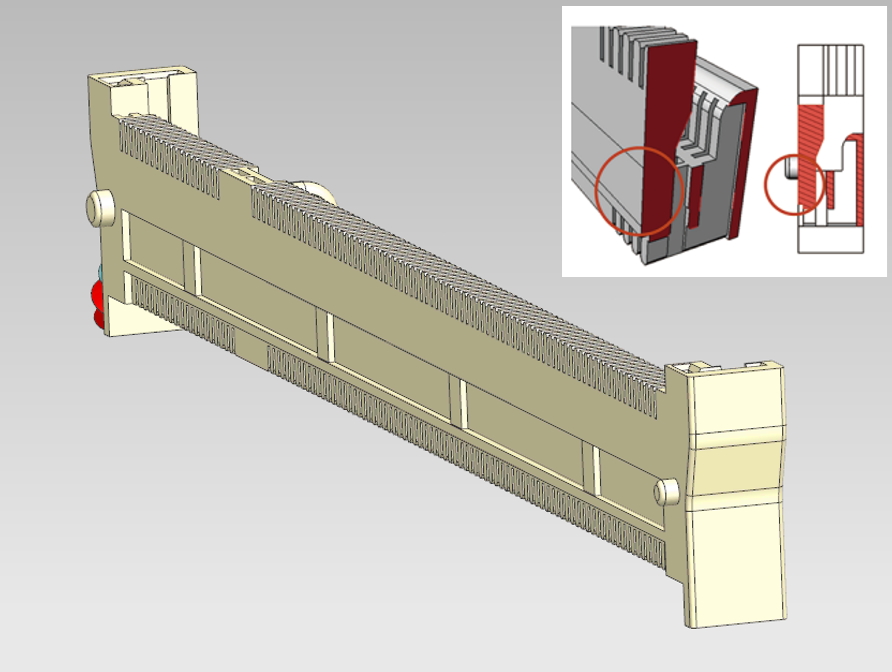

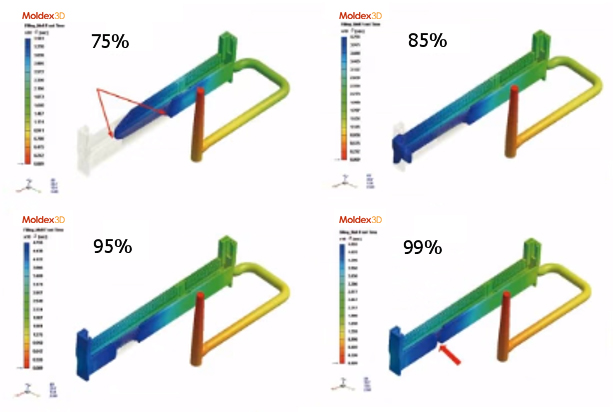

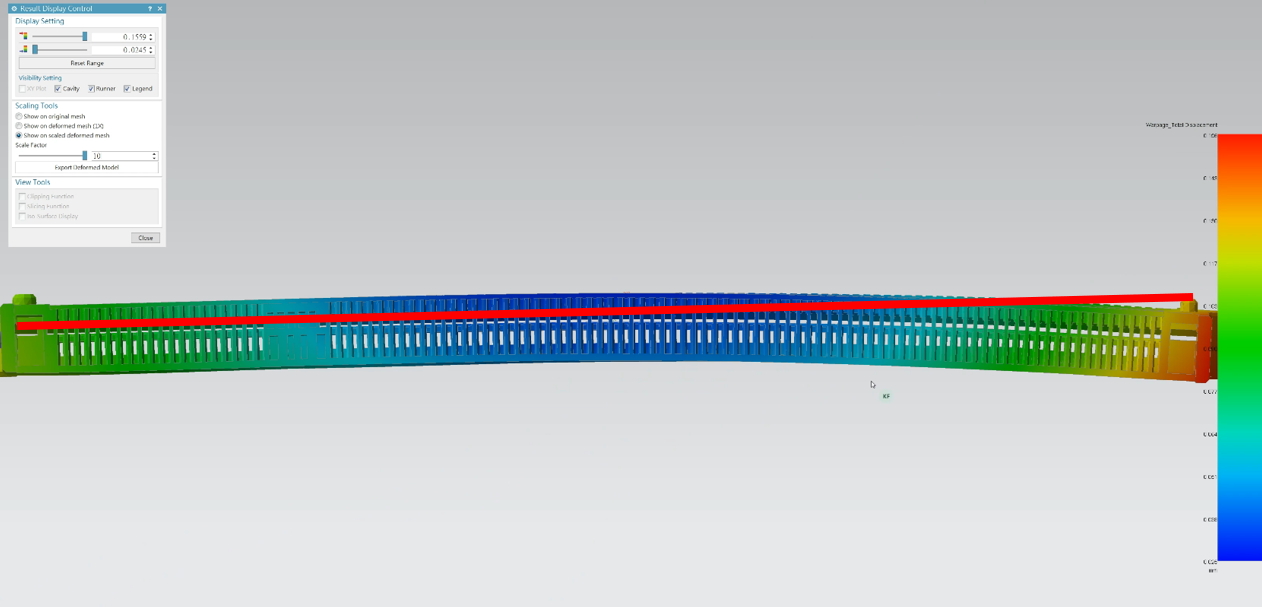

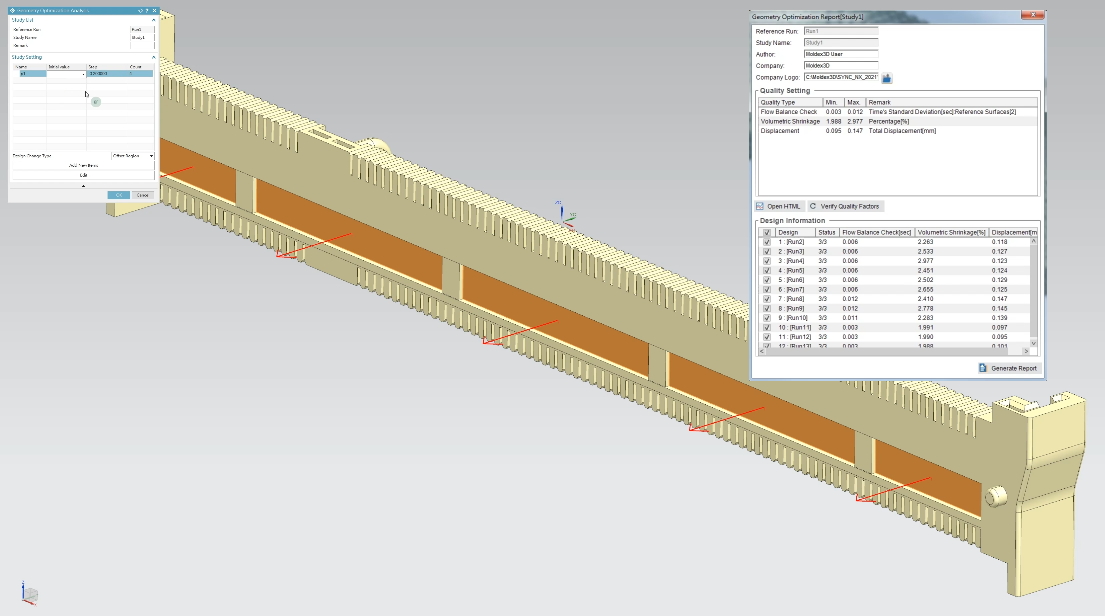

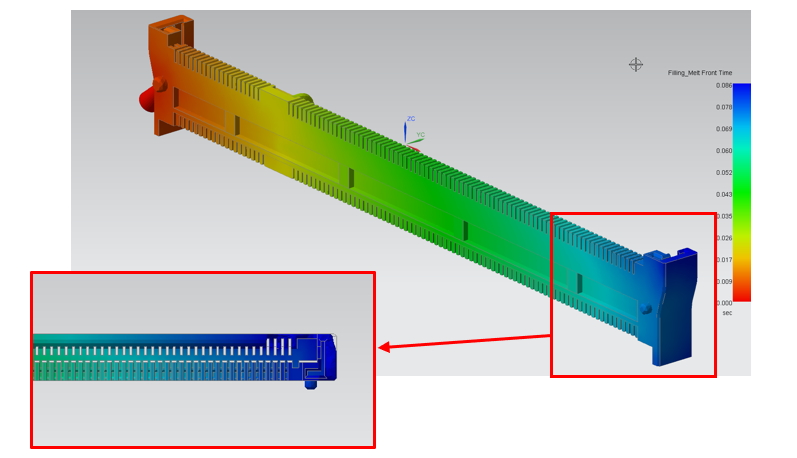

以下では、コネクタの事例を挙げてMoldex3D SYNCを使用した形状設計の最適化について説明します。図5にDFM検証に合格した元の製品モデル、図6にその初期シミュレーション結果を示します。流動解析の結果から、コネクタの両側にアンバランスな流動が発生していることが確認できます。また、図7にそり変形結果を示します。このそり変形により組立て時にピンが正しく挿入できなくなっているため、製造前に改善する必要があります。元の設計断面から、両側の厚みが異なり、より厚みのある側はわずかに修正を行える状態であることが確認できます。厚みの変更により流動バランスやそり変形が改善されると予測されますが(構造強度解析が必要です)、最適な厚みを実現するのにどの程度の変更が必要かを判断することができず、異なる厚みの設計を1つ1つ解析するには多くの時間を費やす必要があります(図8参照)。このような場合にMoldex3D SYNCジオメトリ最適化ツールを使用すると、変更するパラメータをすばやく指定して、すべての解析グループを設定することができ、最終的にその中から両側のメルトフロントが端部までほぼ同じように充填し、そり変形結果が改善された最適な解析結果を得ることができます(図9)。

図5 コネクタの事例とその断面図

図6 CAEシミュレーションの結果から確認される両側のアンバランスな流動

図7 アンバランスな流動によって生じるそり変形

図8 ジオメトリパラメータの範囲を設定し、すべての解析グループを一括生成

図9 解析結果の1つで両側のメルトフロントが端部までほぼ一致

上記の例から、製造可能性(DFM)の静的検証では、動的プロセスで生じる問題を完全に反映することはできないことがわかります。CAE流動解析はこの点を補うことができ、Moldex3D SYNCジオメトリ最適化ツールを使用することで解析に必要な作業をさらに簡素化することができます。流動解析による解析結果項目を製品の製造可能性の一部とみなし、CADとCAEの長所と機能を組み合わせることで、製品の設計効率を効果的に向上させ、市場投入までの期間を短縮することが可能となります。