マサチューセッツ大学ローウェル校(UMass Lowell)プラスチックエンジニアリング学部のプラスチックエンジニアリング課程(ESE)は、関連分野における卓越した教育と研究が認められ、外部から多くの支持を得ています。(出典)

概要

リアディレイラー(変速機)は自転車の構造部品の1つです(図1)。この部品は通常、チェーンを挟む2つの金属パーツで構成されています。UMass Lowellチームはプロセスと構造シミュレーションを用いてこの部品を再設計し、繊維強化樹脂を用いて製造することを提案しました。そこで、パーツの再設計と射出成型の最適化、さらにCAEの結果を直交材料特性として入力し、構造解析を行うという手法を採用しました。その結果、プロセスシミュレーションと構造FEAを組み合わせることにより、パーツと金型設計のより高度な最適化が可能となりました。

図1 自転車リア部のギア取り付け例

課題

- 繊維強化構造部品のパーツ・金型設計の最適化

- 繊維配向によって生じるパーツの変形を最小限に抑える

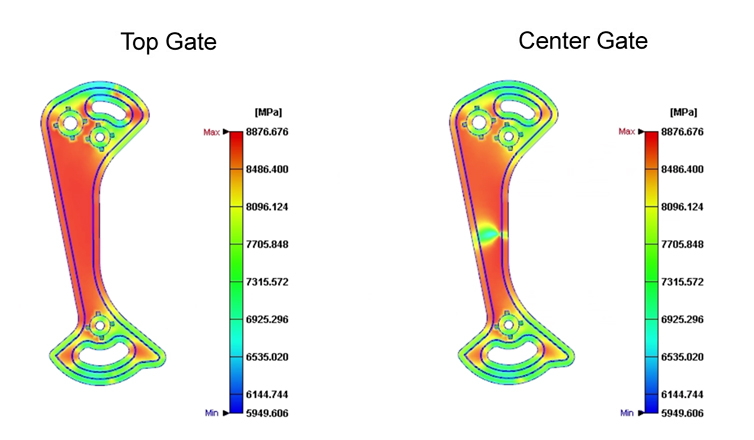

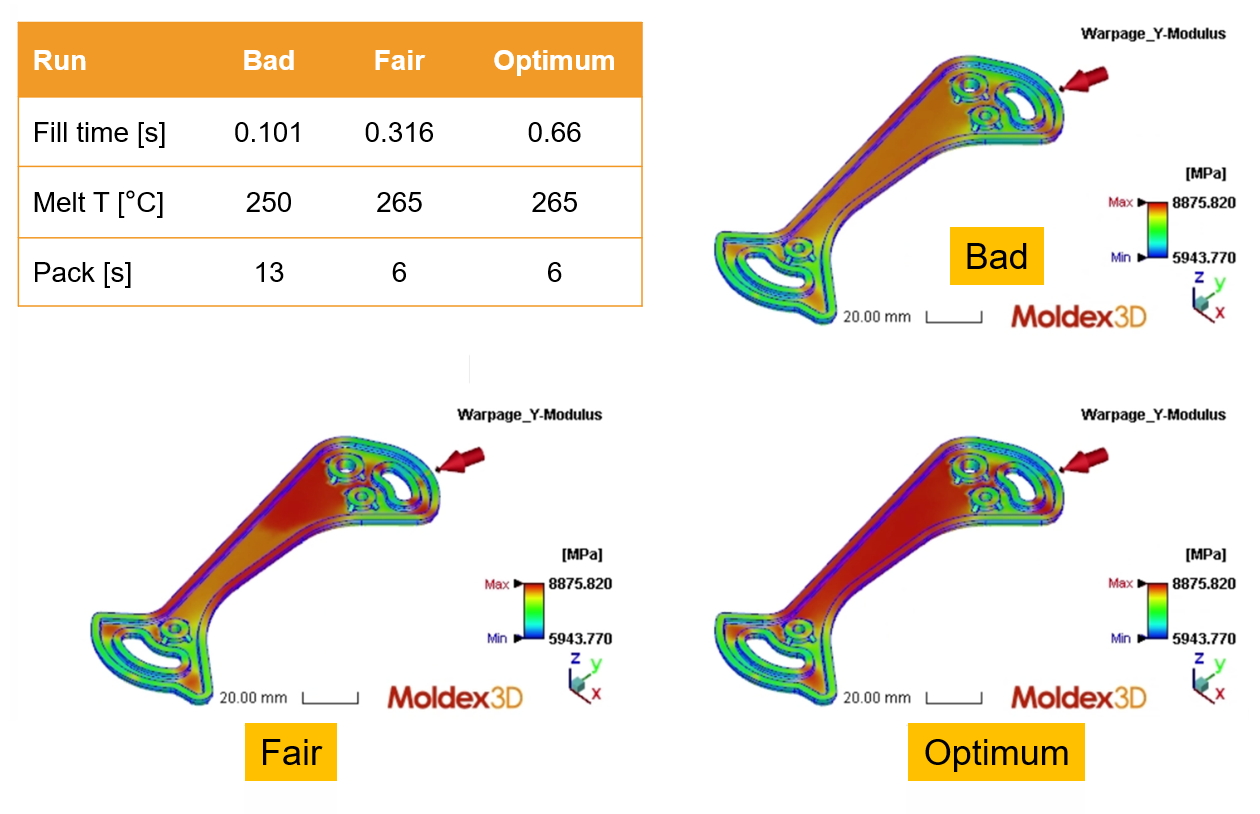

- プロセスパラメータの制御によるそり変形の最適化と変形の抑制(図2)

図2 元の設計でのそり変形解析:弾性率

導入ソリューション

UMass LowellチームはMoldex3Dを使用してパーツ設計、金型設計、繊維配向、構造特性の相関関係を調査し、加工処理と機能性の観点から繊維含有量と樹脂の組み合わせを検証しました。この手法により、プラスチック強化樹脂の再設計には、プロセスシミュレーションと構造シミュレーションの組み合わせが効果的であることが証明されました。

成果

- 元の設計(金属)の構造特性検証に基づく製品の効果的な再設計

- FEAインターフェースからプロセスに関する材料特性を使用して設計パーツの機械特性を正確に予測

- 最適化された金型設計による繊維含有量と配向の最適化

- 加工処理と構造シミュレーションの組み合わせによる金型の製造・修正コストの削減

ケーススタディ

本事例の目的は、元の金属材料に代わる繊維強化プラスチック製の構造部品設計にあります。UMass LowellチームはMoldex3Dを使用して加工プロセスが直交材料特性に与える影響を解析し、繊維含有量、製品設計、金型設計による製品製造可能性の最適化を試みるとともに、Moldex3Dと構造解析ソフトウェアを組み合わせて設計を検証しました。

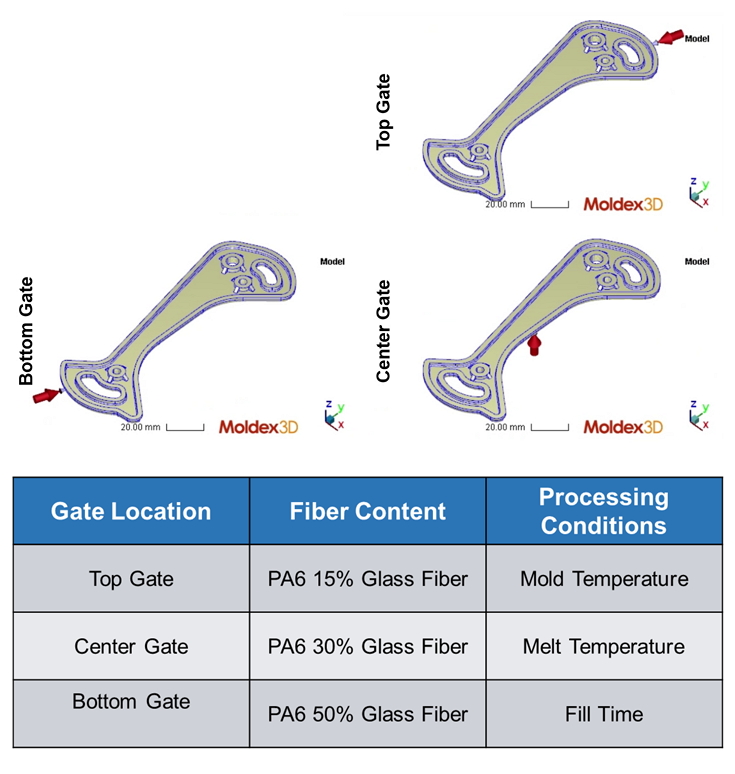

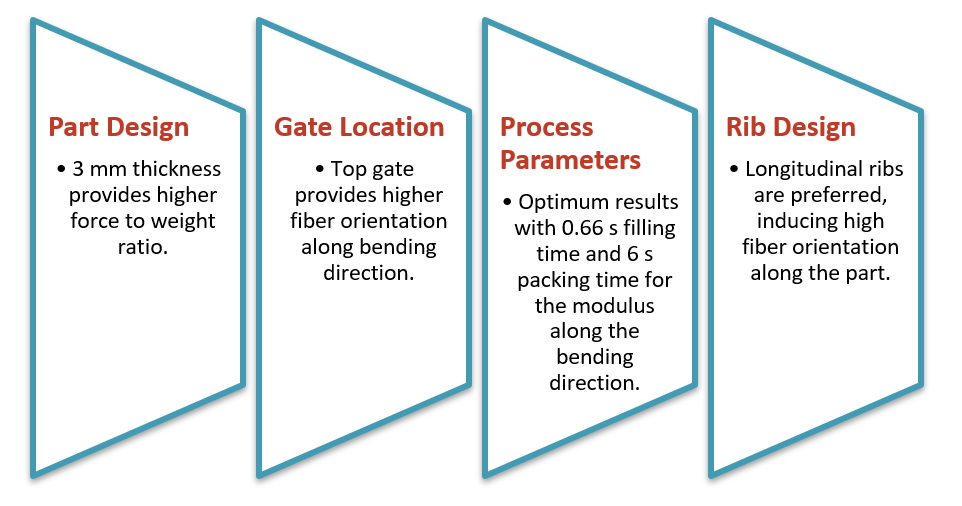

目標とする構造特性を実現するために、このチームは(1)ゲート位置、(2)繊維含有量、(3)プロセスパラメータの3つの異なるアプローチによる設計を提案しました(図3)。そして、3種類のゲート位置と他のパラメータ設計を検討し、繊維配向と構造特性の解析結果をもとに最適な設計を決定しました。

図3 ゲート位置設計と実験計画項目

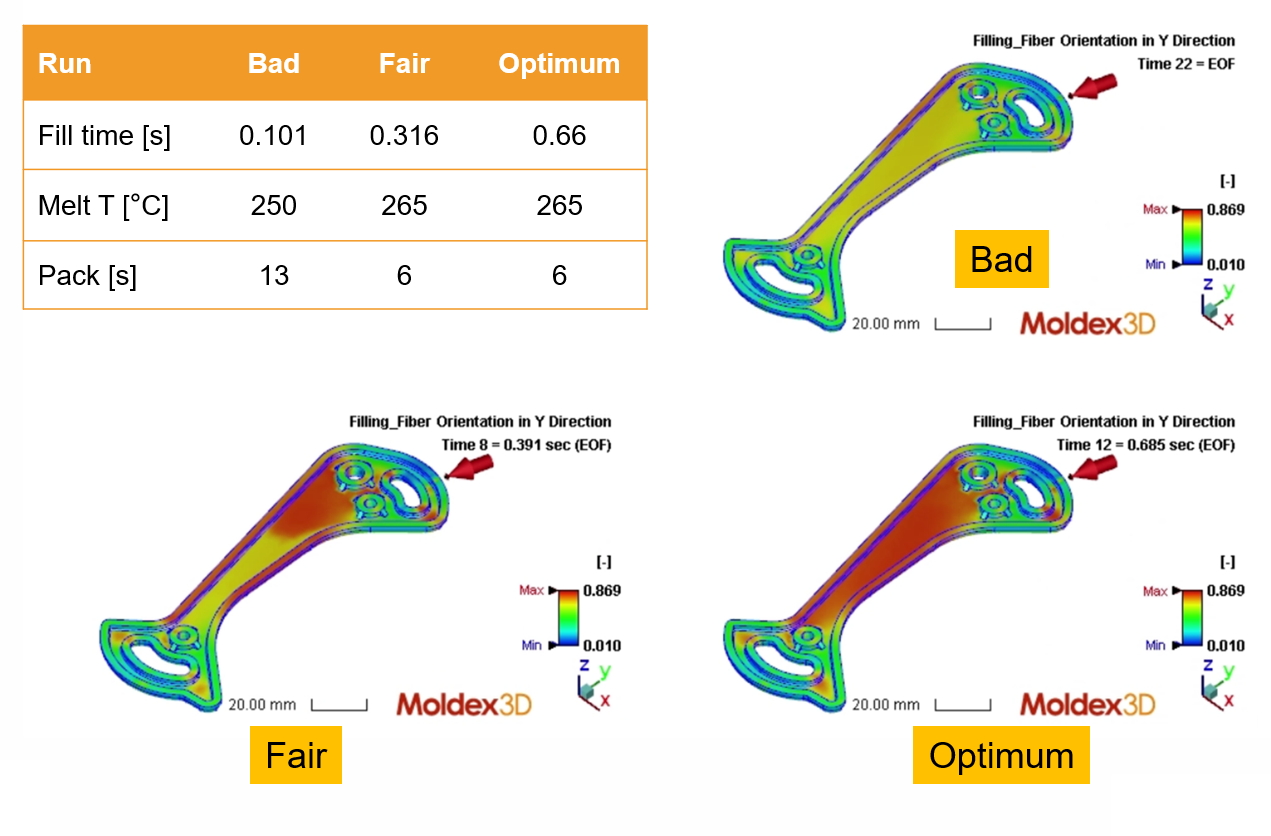

UMass LowellチームがMoldex3Dを使用して繊維配向と弾性率の最適化を行った結果を以下に示します(図4、5)。

図4 プロセスパラメータの変更による繊維配向の最適化

図5 プロセスパラメータの変更による弾性率の最適化

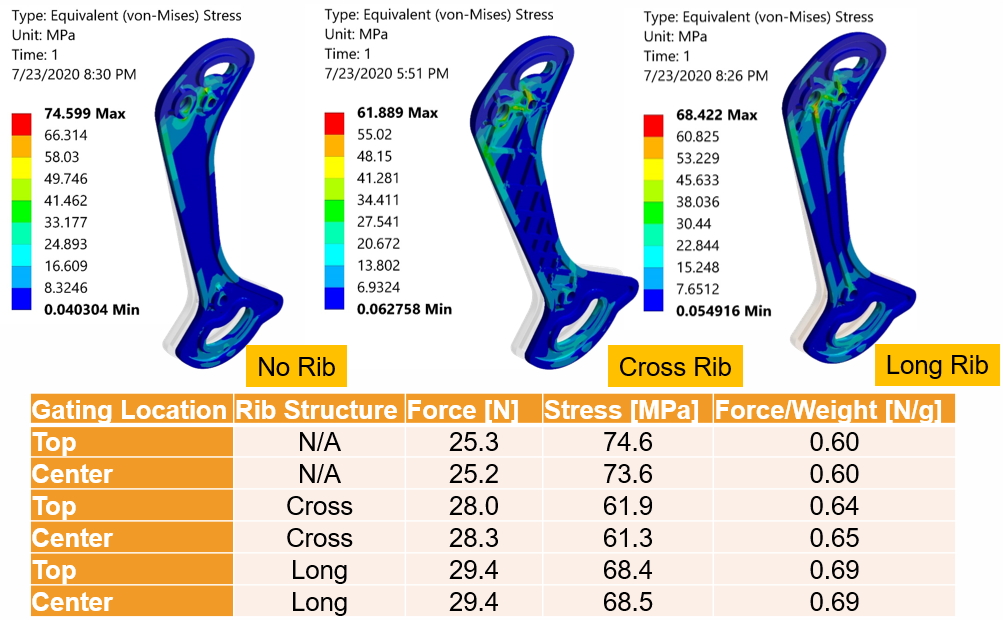

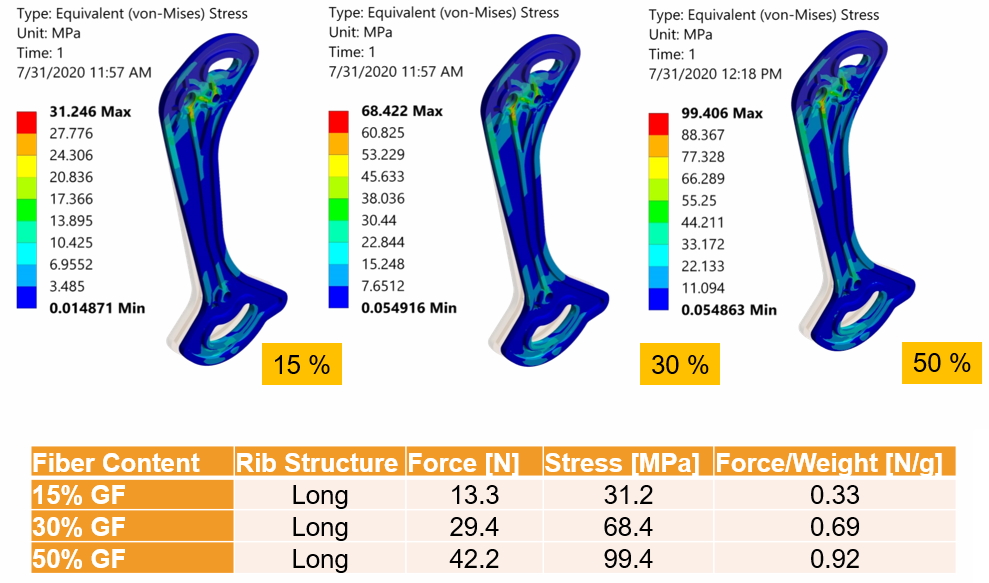

さらに、製品の機械特性を調整するため、繊維含有量の異なる3種類の複合材を評価しました。まず、製品の剛性を解析するための構造モデルを作成します。次に、直交材料モデルをMoldex3Dからエクスポートして構造解析ソフトウェアにインポートし、製品の性能を力重量比(force-to-weight ratio)で評価しました。その結果、設計変更後の製品は、元の設計よりも高い力重量比であることが確認されました(図6)。

| Force [N] | Force/Weight [N/g] | ||

| Top Gate | 20.7 | 0.55 | |

| Bottom Gate | 20.7 | 0.55 | |

| Center Gate | 21.0 | 0.55 | |

| Aluminum | 43.3 | 0.74 | |

| Steel | 40.0 | 0.62 | |

図6 構造解析結果

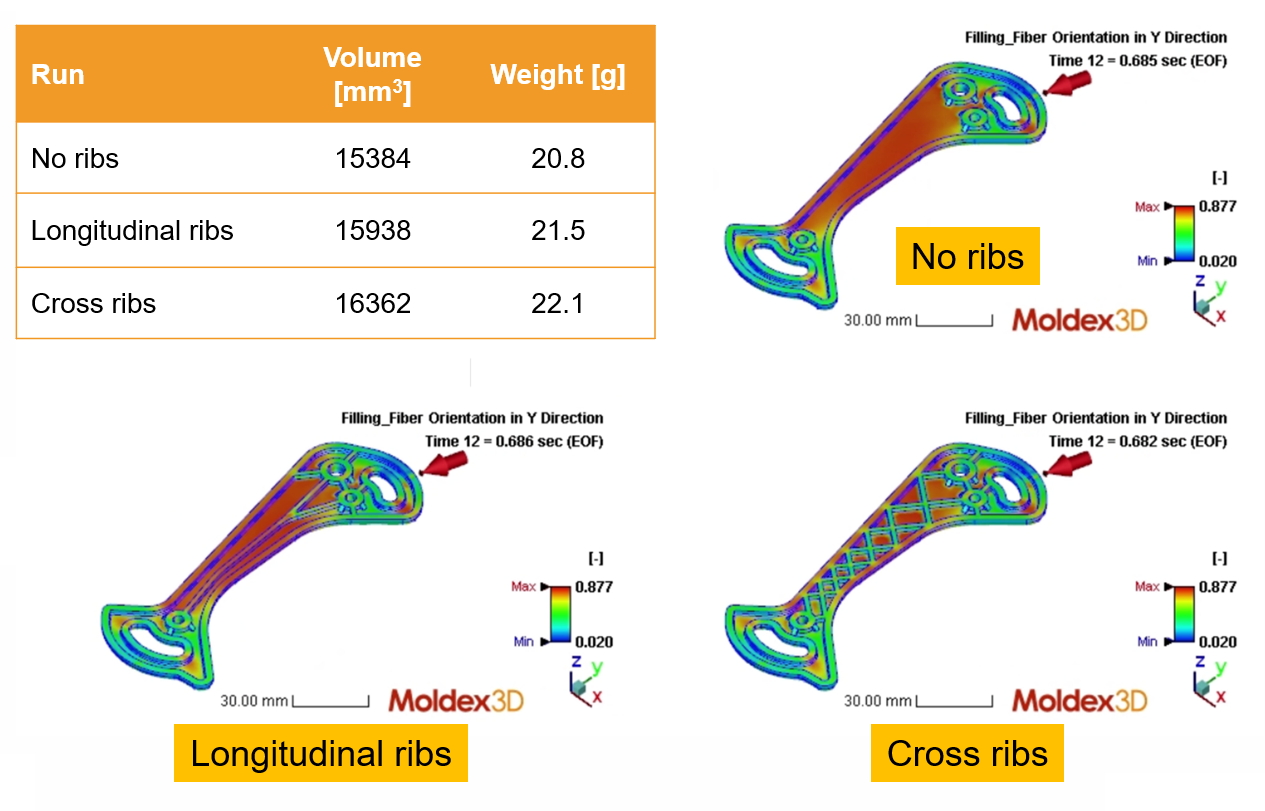

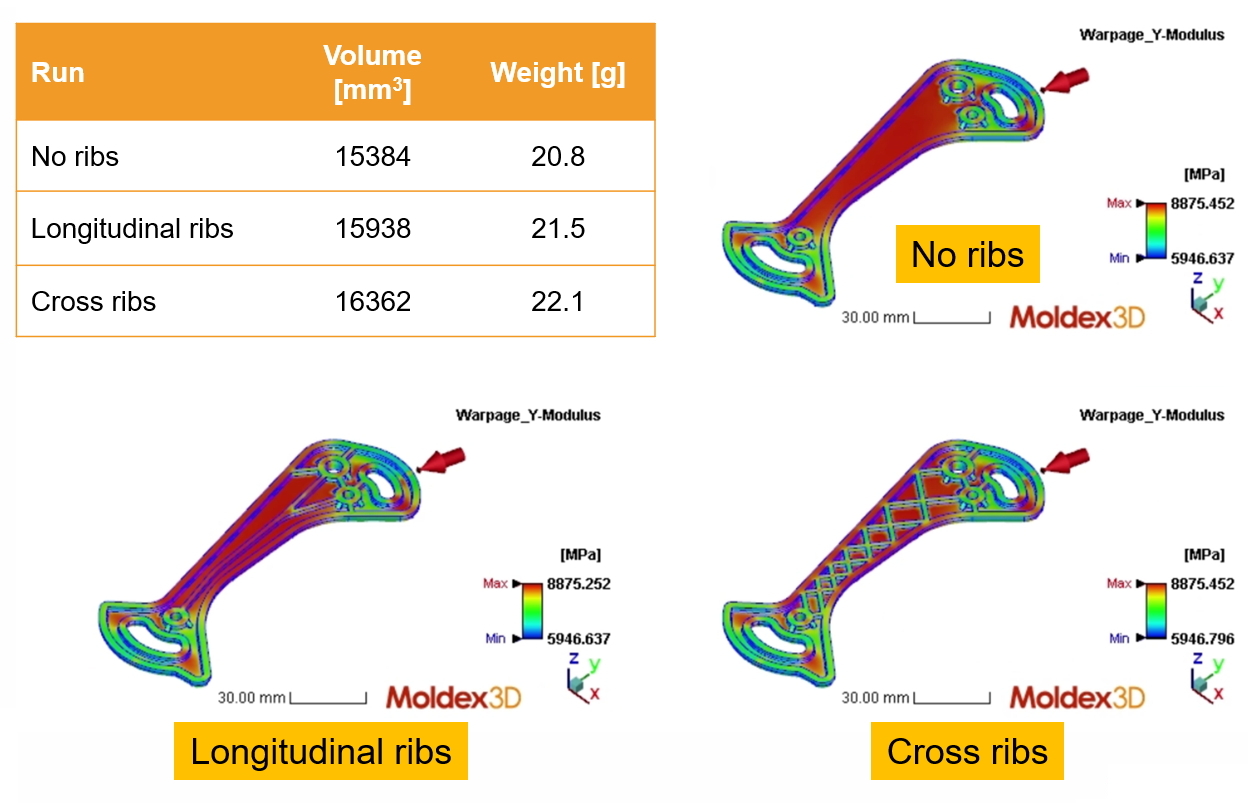

厚みを増すことで製品の剛性が高まり、力重量比から3mmが最適な厚みであることがわかりました。また、縦方向リブと交差リブでも反作用力は大幅に向上し、リブなし、縦方向リブ、交差リブの3種類の設計を比較したところ、縦方向リブの場合にリブに沿って最も多く繊維配向が発生することが確認されました。繊維含有量が高いプラスチック部品は鉄やアルミニウムの部品と同等の剛性を得ることができます(図7~図10)。

図7 元の設計とリブが追加された設計の繊維配向の比較

図8 元の設計とリブが追加された設計の弾性率の比較

図9 設計変更後の構造解析結果(リブの影響)

図10 設計変更後の構造解析結果(繊維含有量の影響)

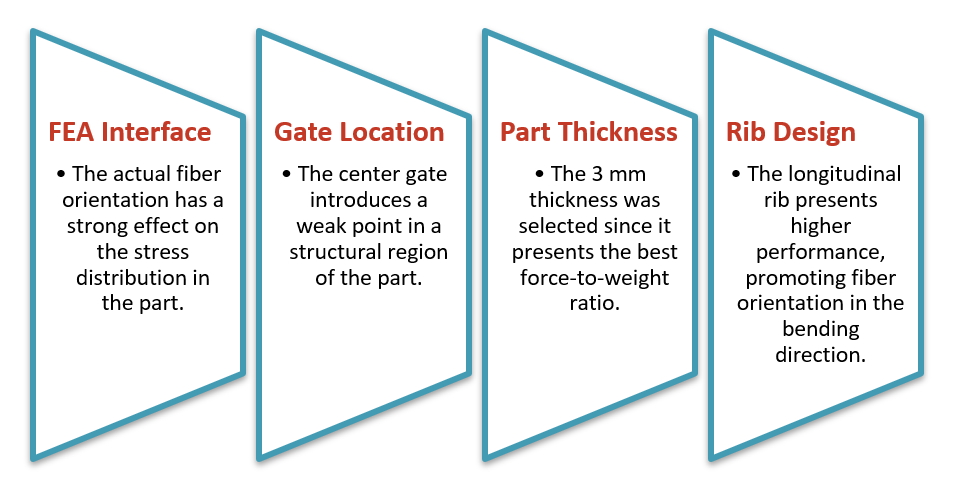

以上の解析結果から、UMass Lowellチームは最終的に肉厚3mm、縦方向リブ、繊維含有量30%の条件を採用することにしました。最適化された設計と変更されたプロセスパラメータの詳細を図10、11に示します。

図10 Moldex3Dでの製品、プロセス設計決定の流れ

図11 FEAインターフェースで得られた構造評価

結論

UMass LowellチームはMoldex3Dと実験計画法(DOE)を用いることにより、極めて低コストで設計の開発と検証を繰り返し行うことができました。繊維配向のシミュレーション結果から、繊維強化熱可塑性プラスチックの機械特性を最適化することができたほか、Moldex3Dのそり変形解析でも製品のスムーズな組立ての評価が可能であり、その後の高いコストを必要とする金型修正を回避することができました。Moldex3DのFEAインターフェース機能では、プロセスに関するプラスチック特性を使用して製品の性能を正確に予測することができます。また、直交材料モデルのエクスポートは、金属材料の代替ソリューションの特定や異方性材料特性の理解において大きな助けとなりました。