コアテックシステム研究開発部 ディレクター 邱顕森

射出成形製品の変形予測は、製品設計サイクルの初期設計段階、中期試作検証、後期設計変更段階のいずれにおいても製品設計者にとって最も重要な問題の1つです。ですが、そり変形の検証は、材料特性、製品形状、金型設計、プロセス条件などのさまざまな要因が複合的に組み合わされた最終的な結果となります。そのため、射出成形CAEツールによるそり変形の予測品質を確保するには、ソルバー自体の理論的枠組みと計算精度に加えて、パラメータ校正のための信頼できる材料データベースのデータと射出成形機の実成形データが必要となります。以下ではシミュレーションソフトウェアがそり変形予測に必要な基礎工学をどのように確保しているかを説明します。

成形センターへの投資を継続的に拡大し、実成形データを取得する

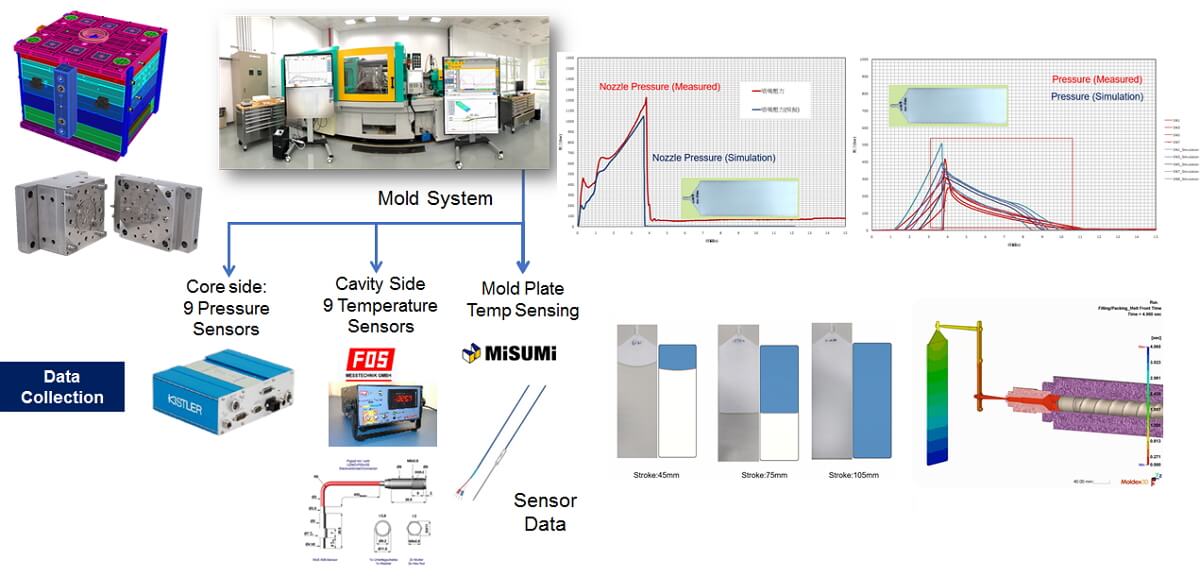

Moldex3D成形センターにはArburg射出成形機と高精度平面金型が備えられています。この金型には圧力センサーと温度センサーがそれぞれ9つずつ取り付けられているほか、射出ユニットを改造し、ノズル部分に圧力センサーと温度センサーが追加されています。図1参照。

標準的な検証プロセスでは、比較項目に以下のものが含まれます:

- ノズルの圧力曲線と流動解析予測による圧力曲線を比較し、それらの傾向と値の差を観察する。

- 金型内の圧力センサーの結果と流動解析予測による金型内の圧力・温度変化曲線を比較する。

- スクリュー位置と充填時のメルトフロント位置の関係を比較する。流動解析ソフトウェアで詳細を比較する。

- 製品重量を比較する。

- 製品の流動方向と垂直方向の収縮率を比較する。

図1 Moldex3D成形センター

このプロセスでは、ポリマー材料の流動解析結果と実験との差異を確認することができます。これらのデータは流動解析ソフトウェアでのパラメータの微調整と最適化にも使用され、その後のそり変形解析に大いに役立ちます。

信頼できる材料データベースのデータ

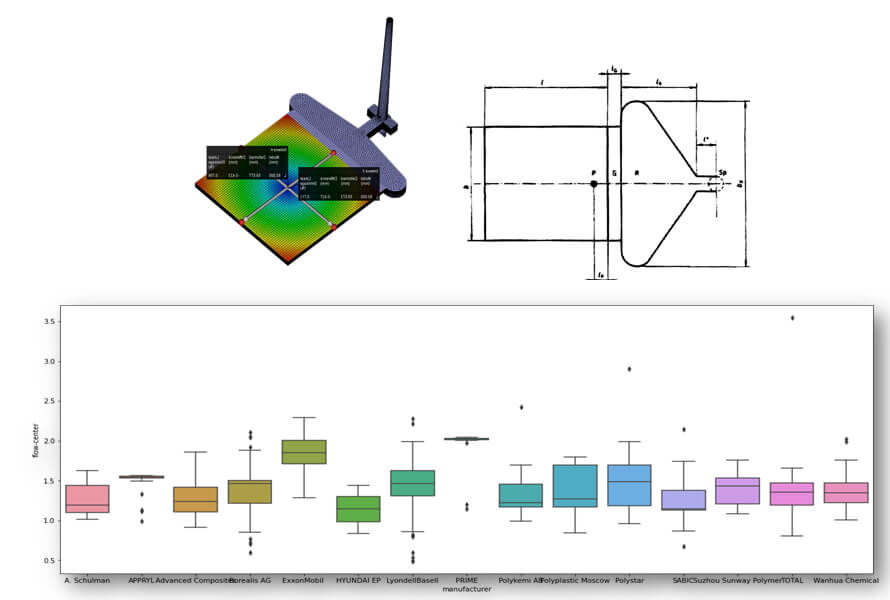

製品形状、金型設計、プロセス条件など成形プロセスにおいてそり変形に影響を与える要因は数多くあり、中でも最も重要なのが材料パラメータです。ポリマーの材料パラメータにはレオロジー特性、熱特性、粘弾性特性、機械的特性が含まれ、結晶性材料の場合には、結晶化理論モデルとパラメータ、さらには最終的な結果であるそり変形についても考慮する必要があると考えています現在すでに9000以上の材料があるMoldex3D材料データベースにおいて、これらの9000を超える材料の予測品質をどのように保証したらよいのでしょうか?Moldex3Dの材料研究部門ではStudio APIツールを使用して各材料の予測品質を評価する自動テストツールを作成しています。図2はSTD標準プレートの仮想テストサイズです。図2の横軸は材料データベース中のPP材料サプライヤーを表し、縦軸は流動解析後のSTD標準プレート解析による収縮率データを表します。PP材料の場合、材料サプライヤーから提供される一般的なデータシートによると、金型収縮補正は1.2%~1.7%となっています。材料データベースのすべてのPPデータの自動スキャンを比較すると、現在、材料の95%以上が材料サプライヤーの提供する予想収縮率の範囲内にあることがわかります。範囲外の例外的な材料はごくわずかです。これはMoldex3Dの材料データベースの品質を確認するのに役立つだけでなく、ユーザーのMoldex3Dの材料データベースに対する信頼性をも高めることになります。

図2 小型プレートテストの自動化

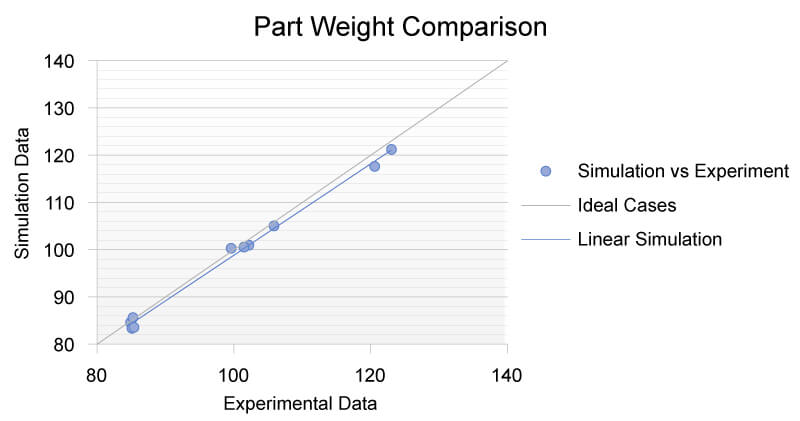

シミュレーションと実成形データの比較—製品重量

一方で、流動解析ソフトウェアと実成形データの比較について、Moldex3D成形センターでは製品の外観、重量、収縮率を記録します。図3は実際の製品の外観で、プレート部分の寸法は300 mm x 100 mm x 3 mmです。まず、射出成形産業で最も多く使用されているPP材料を比較対象とします。実際の重量とシミュレーション重量の比較結果のデータを図4に示します、横軸は実験値の製品重量データを表し、縦軸はシミュレーション解析による製品重量データを表します。データポイントは青色で表示され、灰色の線は完全に正確なデータを表します。青色のポイントは灰色の線に非常に接近しており、平均偏差は約1%であることが確認できます。

図3 実際の製品写真

図4 材料名、実際の重量、シミュレーション重量一覧

上述した説明プロセスにおいて、Moldex3Dは材料データベースの品質、シミュレーションと実成形データの比較精度を重視しており、成形センターへの投資を継続するとともに、幾何学的特徴を持つさまざまな金型を開発し、シミュレーションと実際についてのより多くの比較項目を提供しています。材料データベースに関して、材料データベースはCAEシミュレーションにおけるもっとも重要な基盤となります。当社は材料データベースの品質を確保し、ユーザーに信頼できるパラメータとデータを提供するべく取り組んでいます。また、STD標準プレートのテストプロセスを確立することで、ソフトウェアのリリース前に、材料データベースとソフトウェアのソルバーを組み合わせた高精度なそり変形収縮予測の提供が可能となります。流動解析ユーザーにとって、金型修正回数や開発コストを効果的に削減することができると期待しています。