Cindy Teng, Engineer at Technical Support Division

- Customer: Objectify Technologies Pvt. Ltd

- Country: India

- Industry: 自動車

- Solution: Moldex3D Advanced ソリューション、流動解析モジュール Flow、保圧解析モジュール Pack、冷却解析モジュール Cool、そり変形解析モジュール Warp、Designer BLM

Objectify Technologies Pvt. Ltd. は2013年に設立されたプラスチックと金属の積層造形、3Dプリント、ラピッドプロトタイピングの分野におけるインドのリーディングカンパニーです。

概要

Objectify Technologies Pvt. Ltd.では製品の成形サイクルを短縮し、パーツの品質を向上させるためのソリューションとして、コンフォーマル冷却回路を設計しました。Moldex3Dを使用して元の設計の冷却回路とコンフォーマル冷却回路の冷却効率と製品のそり変形の差異をシミュレーションし、バッフル冷却回路をDMLS技術で作成したコンフォーマル冷却回路に置き換えることを決定しました。実際に金型を使用して検証した結果、Moldex3Dの解析結果と実際の結果が高確率で一致していることが確認されました。

課題

- 冷却時間の短縮

- ギャップのそり変形とパーツ組み立て時のギャップ公差の低減

導入ソリューション

冷却効率を向上させるため、新しいコンフォーマル冷却回路が設計されました。新しいコンフォーマル冷却回路設計では、必要な冷却時間が効果的に最適化され、短時間で目標温度に達することが可能となりました。

成果

- 冷却時間を約65%短縮

- そり変形を約25%低減

- 全体的な生産能力が50%向上

ケーススタディ

軽量化と省エネルギーを追求する自動車産業では、金属部品を射出成形によるプラスチックパーツに置き換えるケースが増えています。本事例では製品の湾曲したチューブ形状の設計により、金型内部の冷却が困難になっています。従来の製造プロセスでは単純な直線構造の冷却回路しか作成できず、製品を均一にすばやく冷却することができません。このことは製品の成形サイクルが長くなるだけでなく、不均一な冷却により製品に深刻な変形が生じ、歩留まりを低下させることにもなります。そこで、Objectify Technologies Pvt. Ltd.のチームではMoldex3Dを使用してコンフォーマル冷却回路と従来の冷却回路の差異をシミュレーションし、直接金属レーザー焼結(DMLS)技術によるコンフォーマル冷却回路の利点を活かすことができました。その結果、製品の成形サイクルが大幅に短縮されるとともに、変形が減少、歩留まりが向上し、顧客の生産能力を向上させることができました。

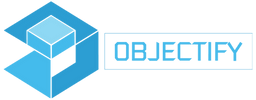

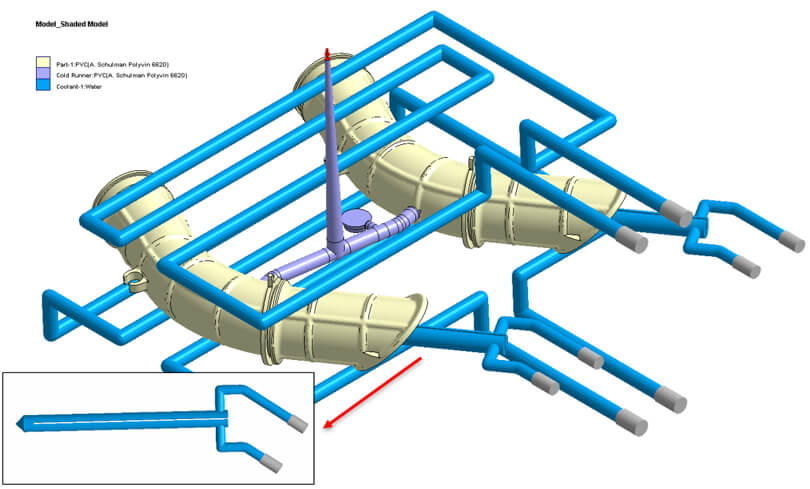

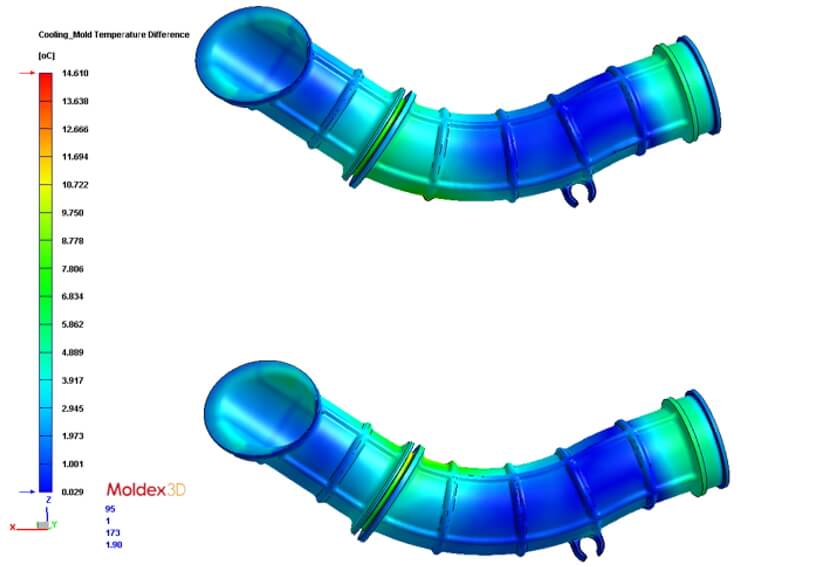

従来の冷却回路を図1に示します。バッフル冷却回路は湾曲したチューブ内の奥まで入ることができず、冷却終了後の製品の温度分布が不均一となり、チューブの一方の端部は完全に冷却されていますが、反対側の端部には蓄熱が発生し、製品のコア・キャビティの温度差は最大70℃にまで達しています(図2)。

図1 元のバッフル冷却回路設計

図2 バッフル冷却回路使用時のコア・キャビティの温度分布図

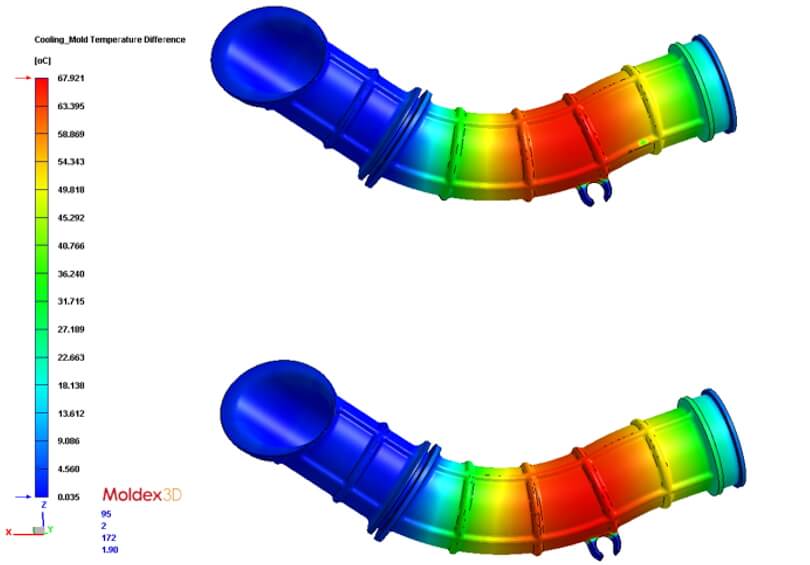

最適化ソリューションでは、バッフル冷却回路をコンフォーマル冷却回路に変更します(図3)。これにより、冷却回路はパーツ全体の内部を通過することが可能となり、蓄熱問題が解決され、コア・キャビティの温度差は15℃にまで低減されます(図4)。

図3 コンフォーマル冷却回路設計

図4 コンフォーマル冷却回路に変更後の、コア・キャビティの温度分布図

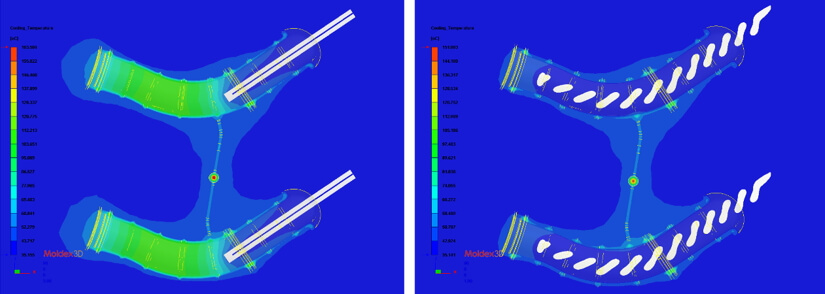

また、図5に示す金型ベースの温度断面図からは、冷却回路設計によって金型温度が受ける影響に大きな違いが生じていることを明確に観察することができます。図5(a)は元の冷却回路設計を使用したもので、バッフル冷却回路に近い端部では、金型温度はチューブの内外とも均一ですが、バッフル冷却回路から遠く離れた端部では、チューブ内で放熱が効果的に行われず、明らかに温度が高くなっています。図5(b)はコンフォーマル冷却回路を使用したもので、冷却回路をチューブの内部形状に沿って配置することができるため、チューブの内外に明確な温度差は見られず、製品の両端にも不均一な温度分布は見られません。

図5 金型温度断面図:(a)元のバッフル冷却回路設計、(b)コンフォーマル冷却回路設計

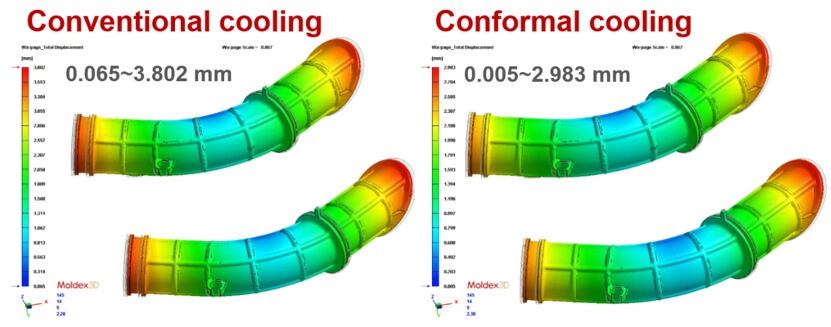

元の冷却回路設計では均一に冷却することができず、製品に深刻な変形問題が生じていました。コンフォーマル冷却回路を使用して蓄熱問題を解決したことで、製品の変形は大幅に改善され、製品の総変形量は3.8mmから2.9mmに減少し(図6)、製品の歩留まりを効果的に引き上げることができました。

図6 製品のそり変形:(a)元のバッフル冷却回路設計、(b)コンフォーマル冷却回路設計

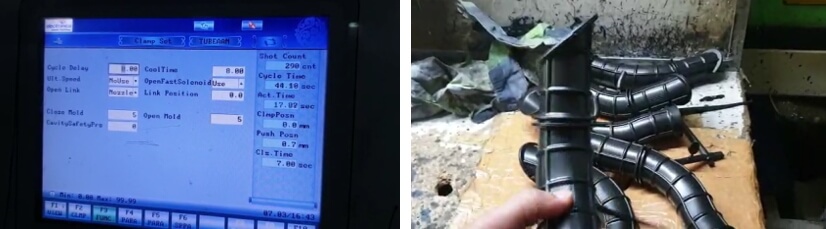

最終的にMoldex3Dを使用した最適化条件の変更と予測は、成形サイクルを短縮し、そり変形を低減させるのに効果的であることが現場での試作結果から確認されました。(図7)

図7 現場での試作結果:(a)成形サイクル、(b)最適化後の製品

結論

Objectify Technologies Pvt. Ltd.チームは直接金属レーザー焼結(DMLS)技術を利用してコンフォーマル冷却回路設計を実現し、現場での試作検証を行いました。Moldex3Dで予測される新しいコンフォーマル冷却回路の冷却時間はわずか9秒で、バッフル冷却回路を使用した場合の25秒と比較すると、冷却時間は65%短縮され、全体的な生産能力が大幅に向上します。さらに、冷却後の製品の均一な温度分布により、変形量が約25%低減され、製品品質の最適化を実現することができました。こうした研究結果は、Moldex3Dの優れたプロセス最適化機能を使用することで、メーカーに対し、生産効率を向上させる、実質的で信頼性の高いソリューションを提供することができることを裏付けています。