流体浸透実験データを提供し、議論を交わしてくれたBatzのGorka Jaio博士、並びに貴重なアドバイスを提供してくれたMoldex3Dの同僚、Henry、Williamに感謝します

Jim Hsu

流体アシスト射出成形プロセスはプラスチックの射出成形において、補助流体を注入して内部を中空状に成形する技術です。射出成形やブロー成形では達成できない安定したサイズの中空製品を製造することができます。また、従来の射出成形とは異なり、流体によってプラスチック内部から保圧することで、肉厚のコア部分から製品表面に均等に圧力をかけることができ、製品の収縮率、ひけの改善、寸法精度、残留応力などに対して大いにその効果を発揮します。現在、この成形技術は世界中で積極的に推進されており、さまざまな新しいプロセス技術の特許が申請されています [i, ii, iii]。

プロセスはキャビティに注入される溶融樹脂の量によって2つのタイプに分けられます:

- ショートショット法:最も初期に開発された流体アシスト射出成形法で、キャビティ空間よりも少ない樹脂を射出し、補助流体によって樹脂を広げ、成形します。この方法は棒状や大型の中空製品に適しており、製品の中空率は通常35%以下となります。

- フルショット法:キャビティ空間と同じ量の樹脂を射出し、補助流体は充填のアシストではなく、冷却時の保圧による溶融樹脂の収縮補填のみに使用されます。また、さまざまなプロセスと組み合わせて製品を中空化することができ、ショートショット法よりも広い範囲で中空率を制御することができます。薄板状製品の成形に用いることで、ひけやそり変形を効果的に改善することができます。

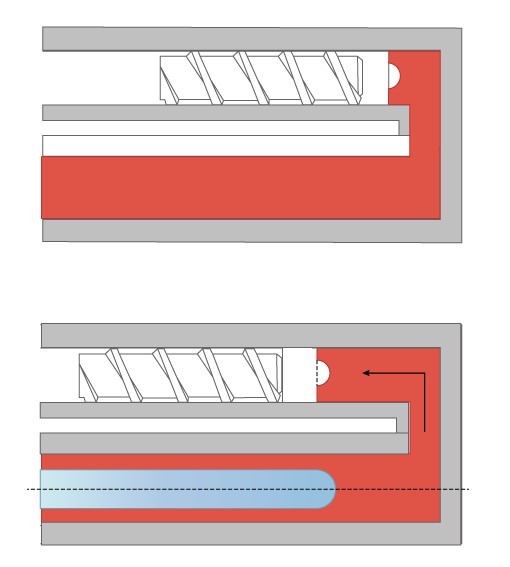

ショートショット法は製品にヘジテーションによるフローマークが生じやすいことから、現在、業界では一般的にフルショット法での流体アシスト射出成形が採用されています。水アシスト射出成形では通常フルショット法が用いられ、図1のように、メルトエントランスと流体注入口はキャビティの両端に位置し、溶融樹脂のフルショットでの充填が完了すると、もう一方から補助流体が注入され、溶融樹脂をスクリュー内に押し戻します。このプロセスではショートショット法で生じるフローマークの問題を解消できるとともに、スクリュー内のプラスチック材料をプッシュバックして再利用することができ、オーバーフロー領域での材料ロスがありません。ただし、このようなプロセスのノズルは、最初の注入段階での材料の逆流を防ぐ特殊設計である必要があります。また、製品設計においても、メルトエントランスと流体注入口をキャビティの両端に配置するよう考慮する必要があります。

図1 フルショット法プッシュバック

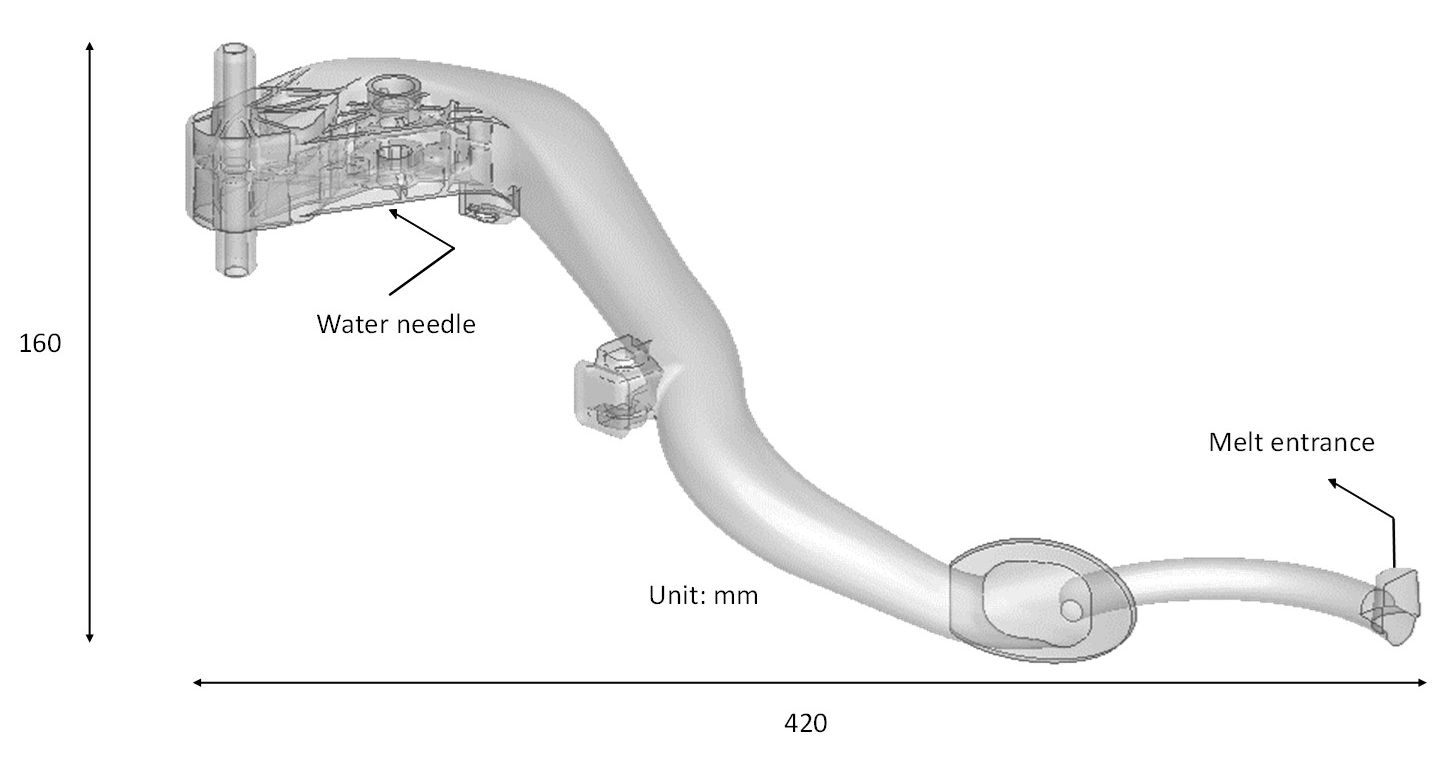

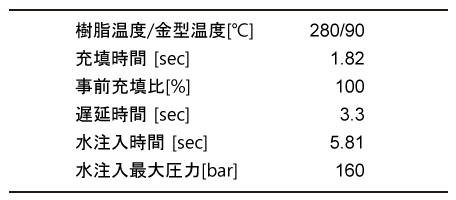

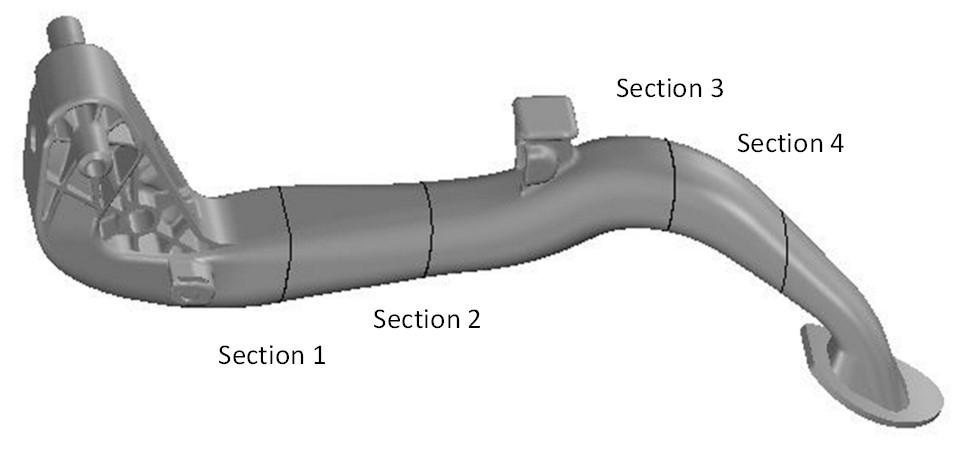

本事例では、フルショット法プッシュバックを使用して成形された自動車ペダル部品の水アシスト射出成形に対するシミュレーションを行いました。このペダル部品は強度と機械的要件を満たすために、不均一な肉厚の製品形状となっています(図2)。このシミュレーションでは、フルショット法プッシュバックによって中空構造の重量を削減し、オーバーフロー領域でのプラスチック材料のロスを回避することを目的としています。実験で使用される材料は結晶性のPA6(ナイロン6)で、採用される材料パラメータはMoldex3Dデフォルトの数値を参照しています。プロセス条件は表1のとおりです。

図2 自動車ペダル部品の形状図

表1 自動車ペダル部品プロセス条件

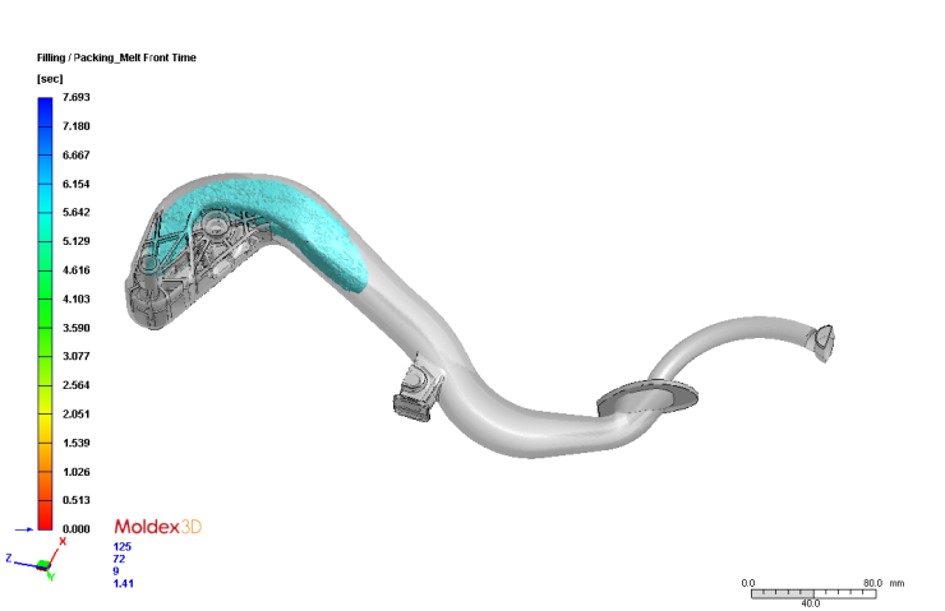

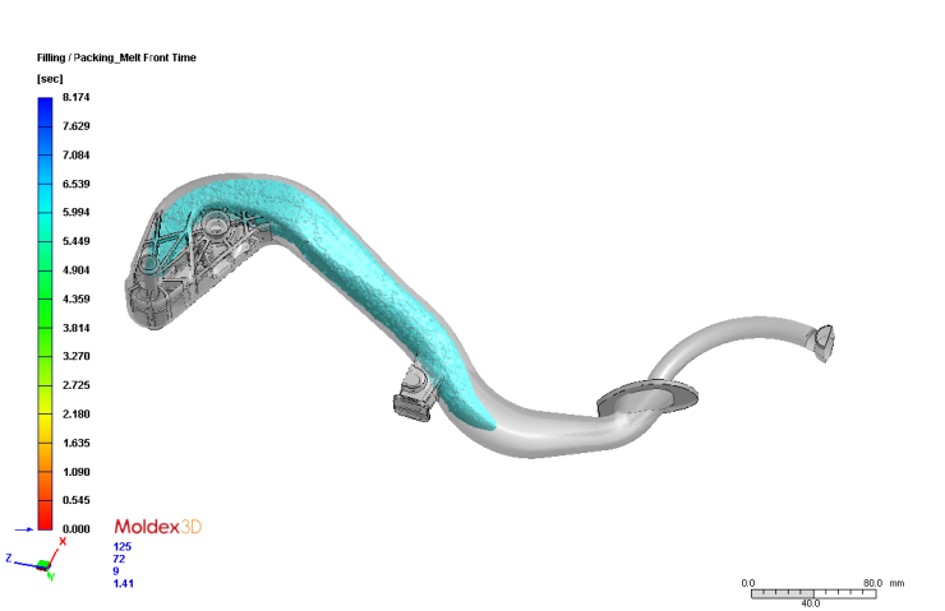

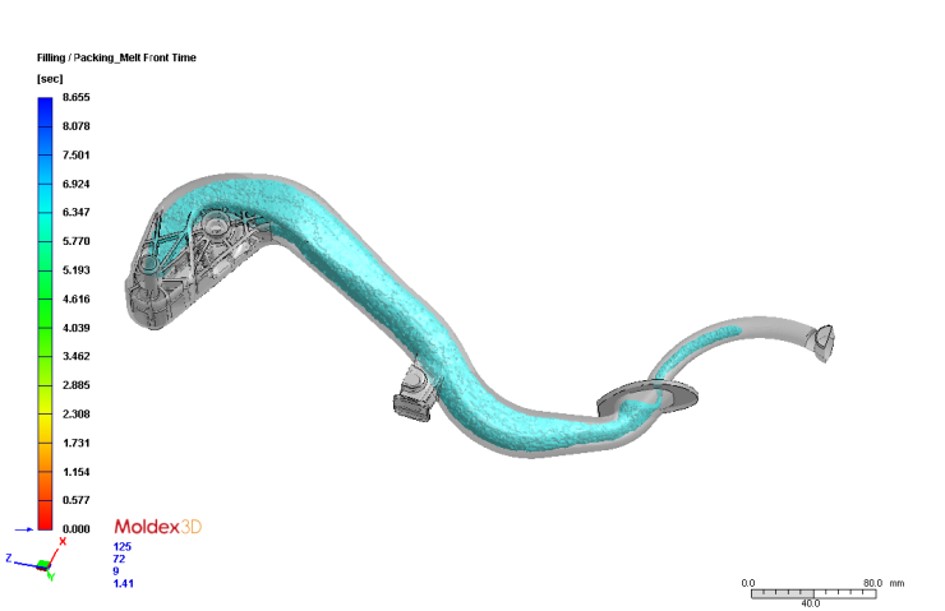

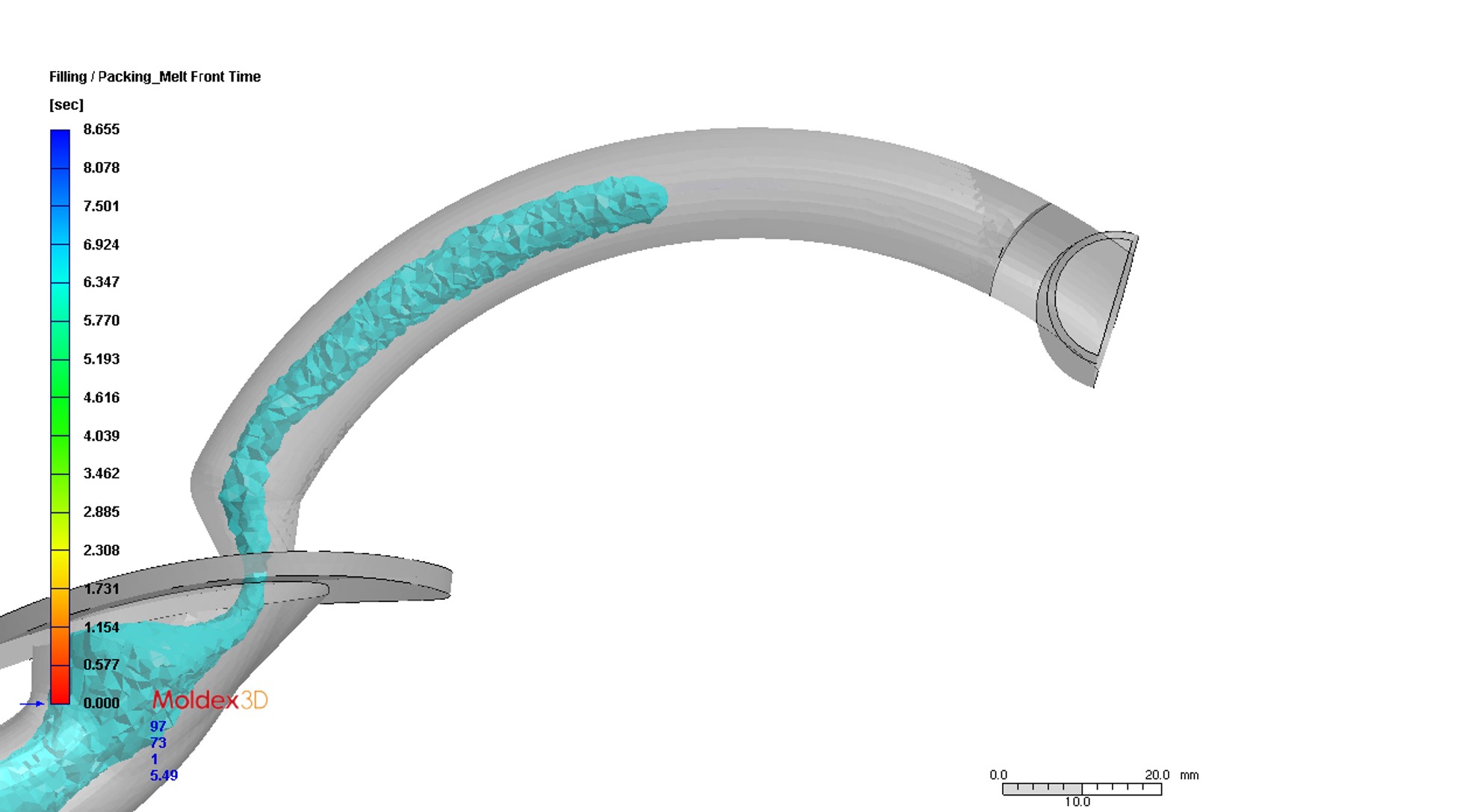

フルショット法プッシュバック成形の最大の特徴は、補助流体を注入する際に特殊設計のノズルバルブが開いて溶融樹脂をスクリューに押し戻すという点にあります。本事例では、水の注入を開始する時のメルトエントランスの圧力を0に設定します。これにより、全体の圧力勾配分布が反転する傾向を示し、水注入部分から高圧となり、メルトエントランス付近では低圧となります。フルショット法プッシュバックによる水の浸透と圧力分布のシミュレーションは、図3からその挙動の変化を確認することができます。さらに図4のストリームラインと水の浸透解析結果から、水が圧力勾配分布の影響を受けていることが確認でき、ストリームラインの速度方向から水が浸透する可能性の最も高い経路を知ることができます。

|

|

|

| (a) 充填時間7.7秒 | (b) 充填時間8.1秒 | (c) 充填時間終了 |

図3 自動車ペダル部品の水の浸透および圧力分布図

図4 自動車ペダル部品の充填時間8.3秒時の水の浸透およびストリームライン分布のシミュレーション

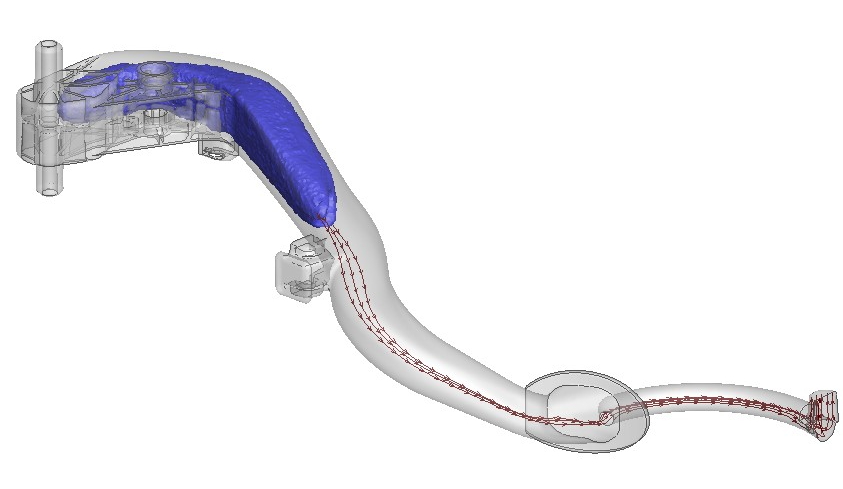

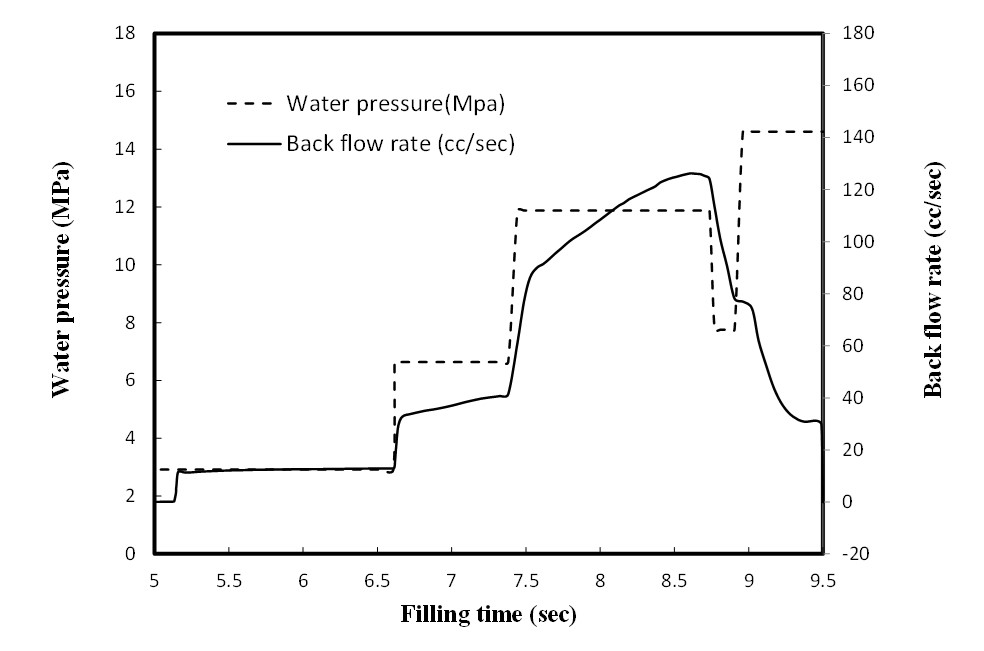

水の注入が始まるとメルトエントランスの流量がカウントされ、図5に示すように水の圧力とプッシュバック流量の経時変化が得られます。プッシュバック流量は、水圧の切り替えによって影響を受けることが明確に確認できます。充填時間が水による中空成形の後半に近づくと(充填時間8.7秒後)、水がノズルに逆流して次の成形に支障をきたすのを避けるため、水圧を下げて溶融樹脂のプッシュバック量を減少させます。最終的に水の浸透位置はコールドランナー上(図6)に残留し、シミュレーションと実験結果がほぼ一致した傾向を示していることが確認できます。ノズルの逆止弁は充填時間8.8秒で閉じられ、それと同時に水圧が上昇して最終的な製品の保圧が行われます。

図5 フルショット法プッシュバックによる水圧およびプッシュバック流量の変化

|

|

| (a) | (b) |

図6 自動車ペダル部品の水浸透による中空化部分の(a)実験と(b)シミュレーション結果の比較

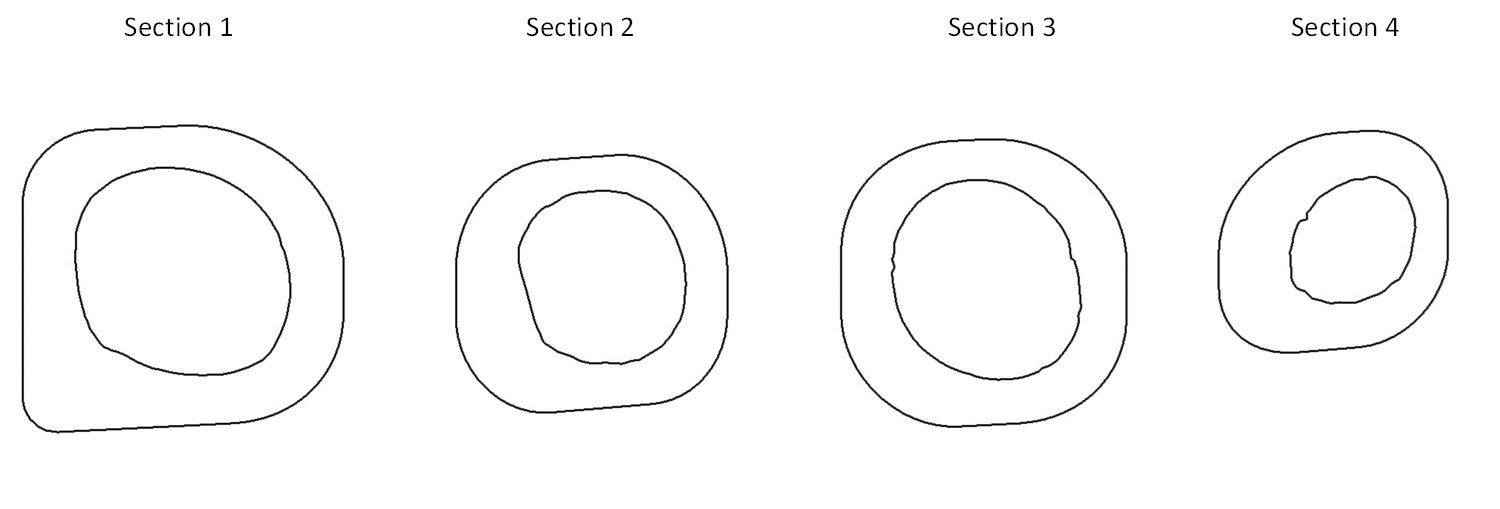

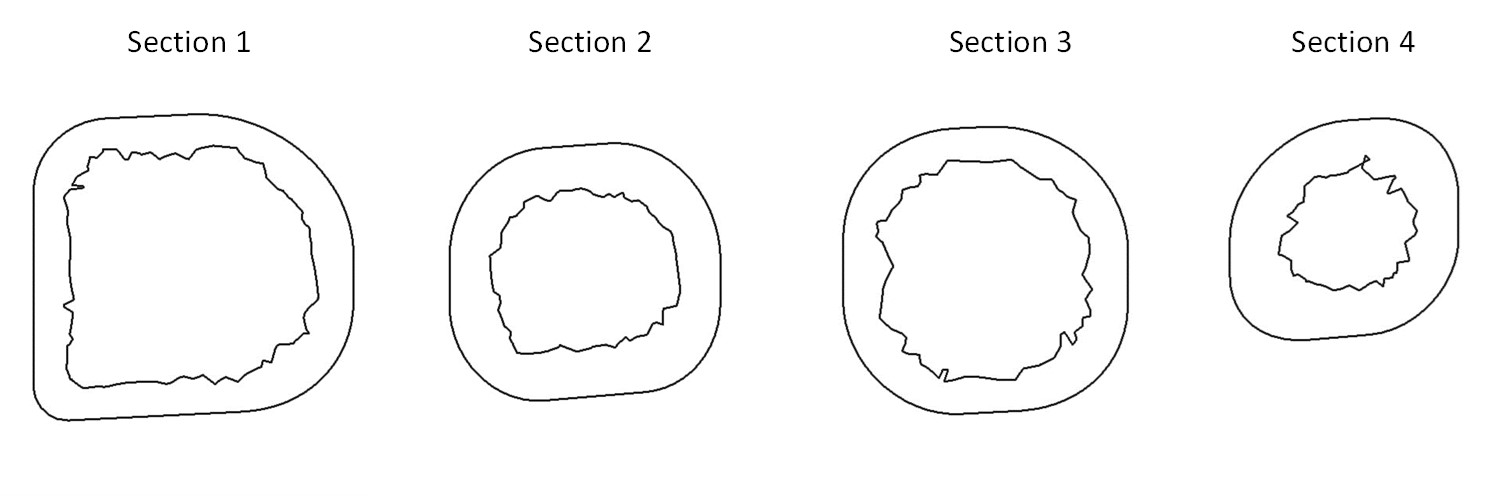

水による中空化の状態をより詳しく観察するために、図7(a)では製品の異なる4つの断面における中空挙動を比較しています。実験結果図7(b)とシミュレーション結果図7(c)の両方から、断面積が大きな領域では水による中空化の割合が多いことが確認できます。それに対してメルトエントランス付近の断面では、プロセス成形時に水圧が低下して溶融樹脂の固化層が厚みを増し、プッシュバック流量が減少したことが原因で、Section 4の中空面積が小さくなっていることが確認できます。

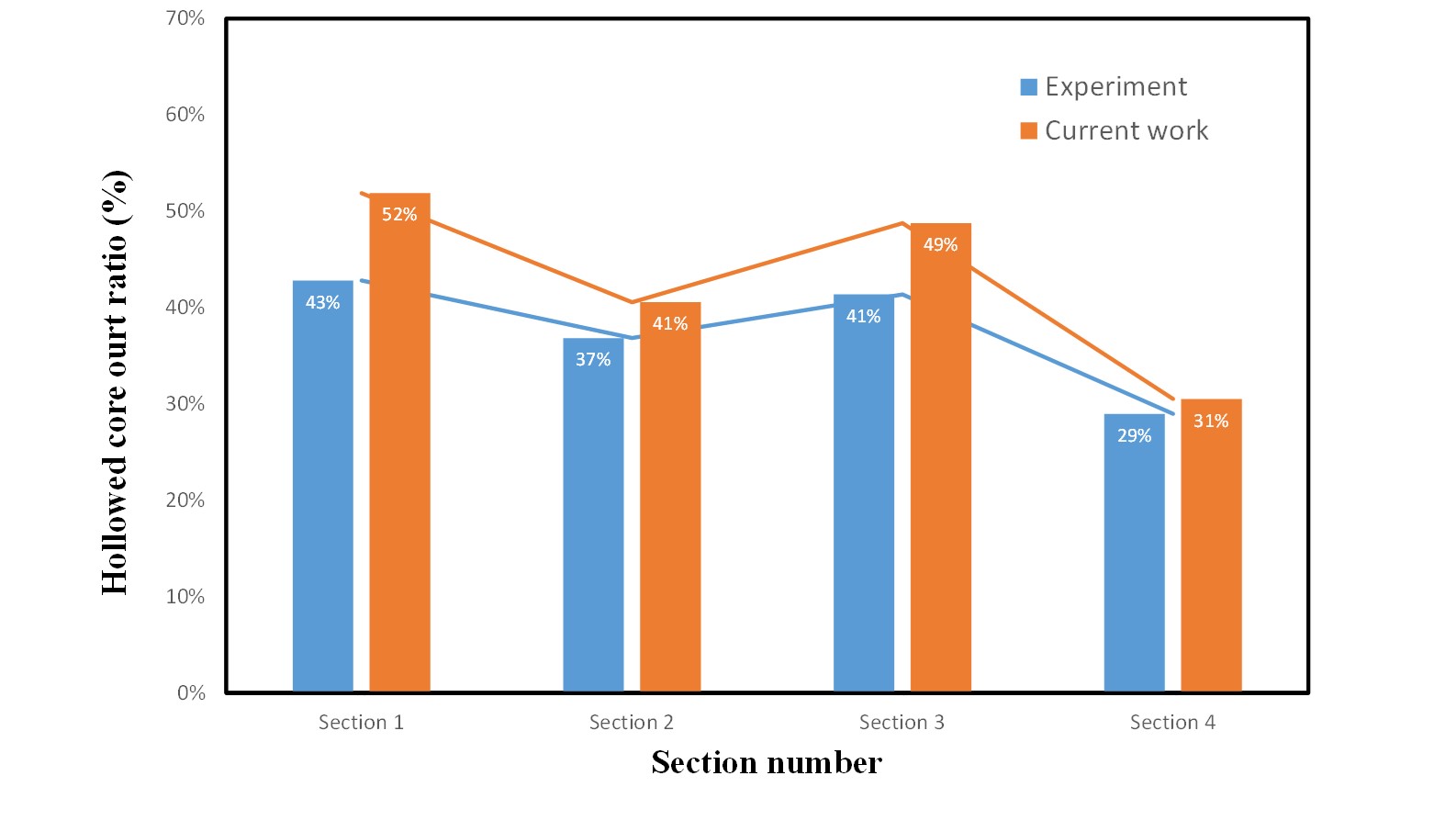

図8はシミュレーションと実験の水による中空面積の割合を定量的に比較したもので、両者は同じ傾向を示していることが確認できます。ですが、断面厚さの大きいSection 1とSection 3の2つの領域のシミュレーション結果において、中空化が進みすぎていることがわかります。これは、現在水の計算が層流仮定に基づいており、肉厚部分の材料粘度によって生じる渦の挙動を捉えることができないためであると推測されます。

|

|

|

| (a) | (b) | (c) |

図7 自動車ペダル部品の異なる断面における中空化の比較:(a)断面位置、(b)実験結果、(c)シミュレーション結果

図8 実験とシミュレーションの異なる断面における中空面積割合の比較

水アシスト成形技術の発展に伴い、フルショット法の研究が重要性を高めつつあります。本研究は異なるフルショット法によるシミュレーション解析を考察した初めての文献であり、実際に複雑な形状への充填プロセスに対し、製品中空化への影響を考慮した成形条件での完全な3次元流動解析シミュレーションを行っています。本研究のシミュレーション結果と実験結果は非常に近いものとなり、この研究は今後、さまざまなタイプのフルショット法の流体アシスト成形にとって重要な基礎データとなることでしょう。