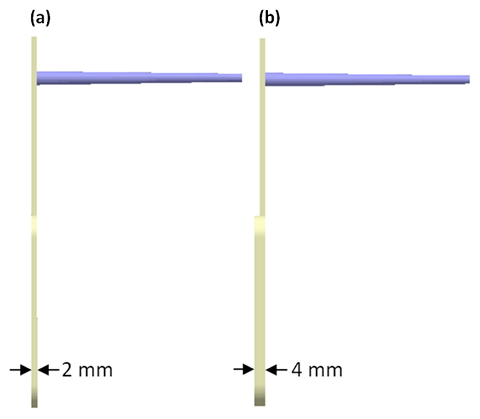

過去10年間、射出発泡成形技術が飛躍的に発展してきました。現在、 MuCell® 技術は有名な特許を持つ商用プロセスです。この成形工程は、自動車や家電などで広く採用されています。 可塑化時に超臨界流体と溶融ポリマーの混合は、充填時の複雑なセル生成とセル成長のメカニズムにより、機械特性を損ねることなく製品重量の軽量化を実現します。さらに一般的に、耐衝撃性などの機械特性は、さらに強化されます。 しかし、薄肉の製品でこの技術を使用するには限界があります。この課題を解決するために、コアバック技術が提案されました。コアバック技術はbreathing mold 技術とも呼ばれ、金型の移動に関しては、射出圧縮成形の反対の動作となります。射出時、キャビティは予め完全に充填されています。次に金型のコア側上の移動(戻り)時に発泡が起きます。(Fig. 1) 以前この技術は、微細発泡成形の表面品質の改良のために使用されていました。 現在この技術はさらに拡張され、 発泡製品の密度を減らすために使用されたり、 微細射出発泡成形工程の使い易さの向上のために使用されています。またこの工程では、特定の特徴(例えば高透過性、浸透性、音の吸収性、湿性など)を提供するために、開いたセル気泡を含む製品も扱えます。

表面品質を向上するために、スキン層が特定の厚みになり、コアが発泡に十分な温度(高温)で柔らかい時に、金型が移動(戻り)するように制御します。 成形品の品質はセル構造に依存し、成形条件だけでなく遅延時間、コアバック速度、コアバック距離などによって制御されます。

Fig. 1 (a) コアバック前; (b) コアバック後

Fig. 1 (a) コアバック前; (b) コアバック後

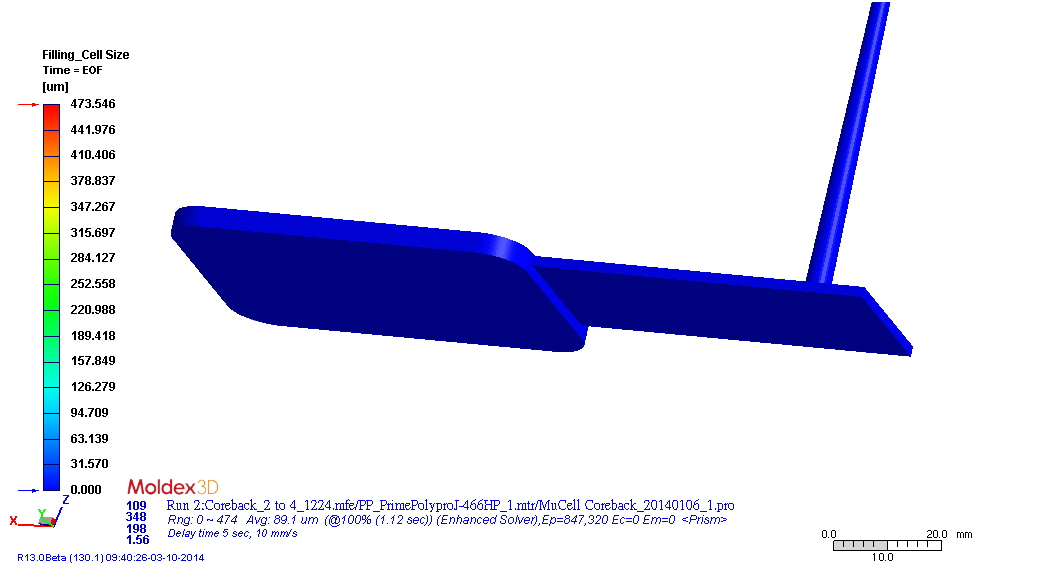

Fig. 2 製品の表面上のセルサイズはゼロ

Fig. 2 製品の表面上のセルサイズはゼロ

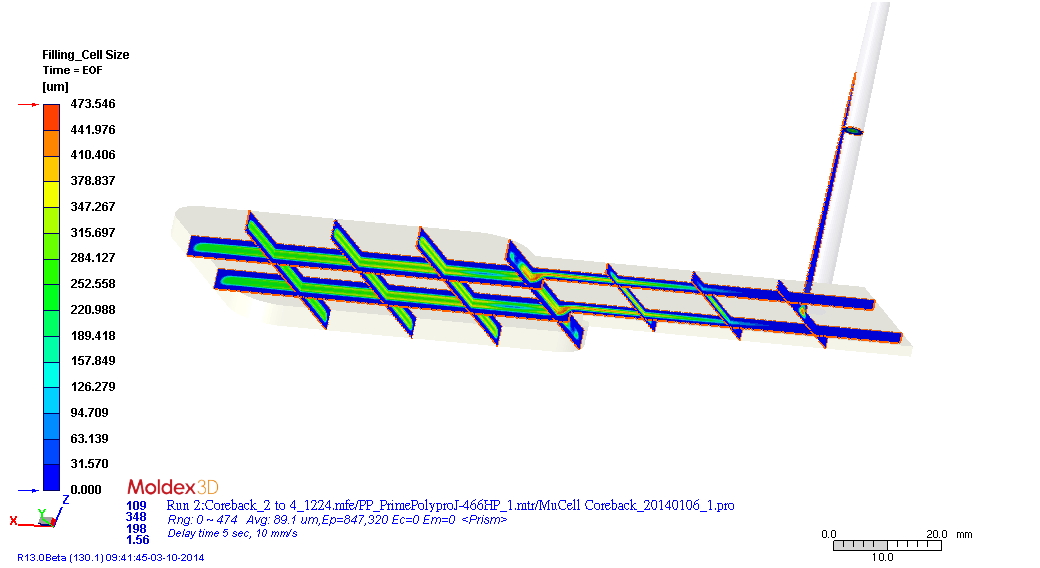

Fig. 3 成形品内部のセルサイズ分布

Fig. 3 成形品内部のセルサイズ分布

コアバック技術での金型設計や成形プロセス最適化は非常に複雑です。ミスを回避するためには、シミュレーション検証が必要です。ベストな検証方法についてより理解するために、微細発泡成形シミュレーションと実験結果との比較検証資料をお読みください。これはMoldex3D ウェブサイトから入手できます。

Moldex3D MuCell® はMoldex3D R11のリリース以来、セルの生成と成長を検証するのにベストなソリューションを提供しております。Moldex3D R13では、このコアバック機能は発泡シミュレーションをさらに強化するために追加されました。

微細射出発泡成形向けのMoldex3Dの最新技術を用いれば、発泡時のセル構造の理解を深めることができます。さらに成形プロセスの最適化や製品品質の向上も実現できます。微細射出発泡成形についての詳細やケーススタディについては、ウェブサイトでご確認ください( www.moldex3d.com )。