超薄肉樹脂パーツの射出成形においては、キャビティを完全に充填するために高速・高圧射出を行う必要があります。しかしながら、高充填圧力ではポリマー鎖の自由体積が圧縮されることで粘度が上昇し、流動抵抗が上昇します。ゆえに、保圧段階においてメルトは高圧・低せん断率の状態にあることから、圧力が粘度に与える影響がさらに重要になります。 このような場合には、圧力分布が粘度分布に影響し、粘度分布が保圧の伝達性に影響します。したがって、成形工程における粘度に対する圧力の影響を正確に定量化して解析を行う必要があります。これにより、保圧、収縮、ひけの挙動を正確に解析することが可能になります。

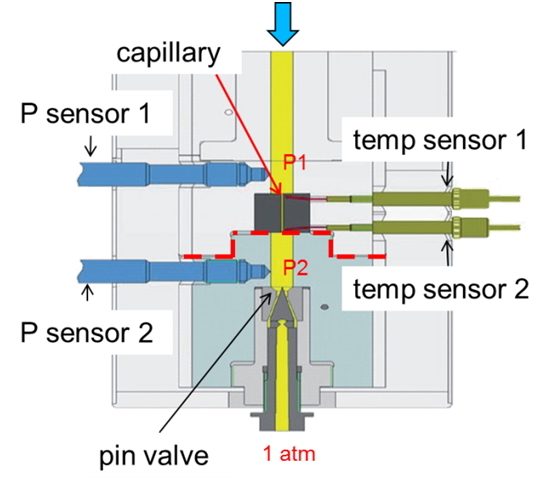

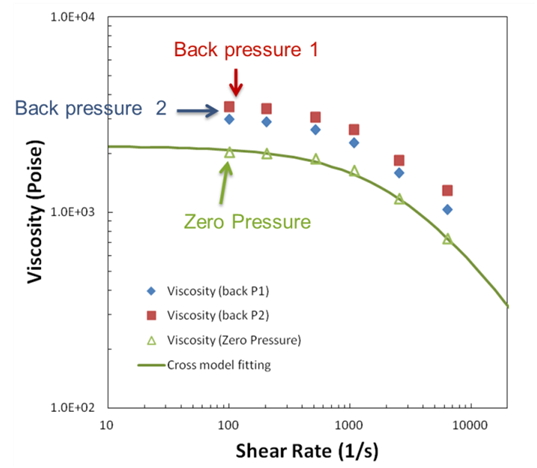

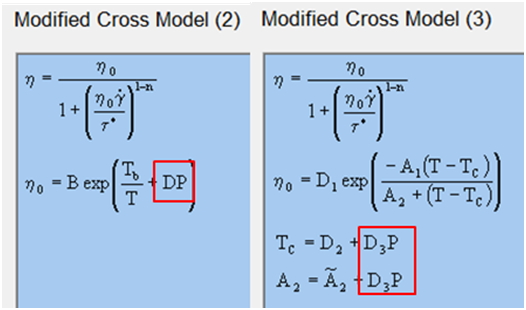

Moldex3D材料特性研究室は、圧力依存の粘性モデルとCAE解析に関する米国特許を2014年に取得しており、Moldex3Dユーザーは、キャピラリーレオメーター(Fig. 1)を用いてCAE解析実行前に材料特性を確認することができます。 圧力の違いに応じた粘度変化の計測は、キャピラリー出口にあるバルブの開きの調整によって背圧を変動させて行います(Fig. 2)。Fig. 3にて一般的な粘性モデルを2つ示します。Modified Cross Model (2)の「D」、および、Modified cross Modesl (3)の「D3」は圧力依存係数であり、粘度に対する圧力感度の大きさを表します。Fig. 2は、キャピラリーレオメーターが計測した各圧力における粘度の値です。粘性モデルにおける圧力依存係数と、圧力ゼロにおいて外挿された粘度はこの結果に基づいて求められます。

圧力-粘度関係の理論モデルについては、特許US 8,768,662 B2(Ref. 1)を参照してください。

Fig. 1 キャピラリーレオメーター内の圧力チャンバー

Fig. 1 キャピラリーレオメーター内の圧力チャンバー

Fig. 2 各圧力における塑性粘度の変化

Fig. 2 各圧力における塑性粘度の変化

Fig. 3 2つの粘性モデル内の圧力依存係数

Fig. 3 2つの粘性モデル内の圧力依存係数

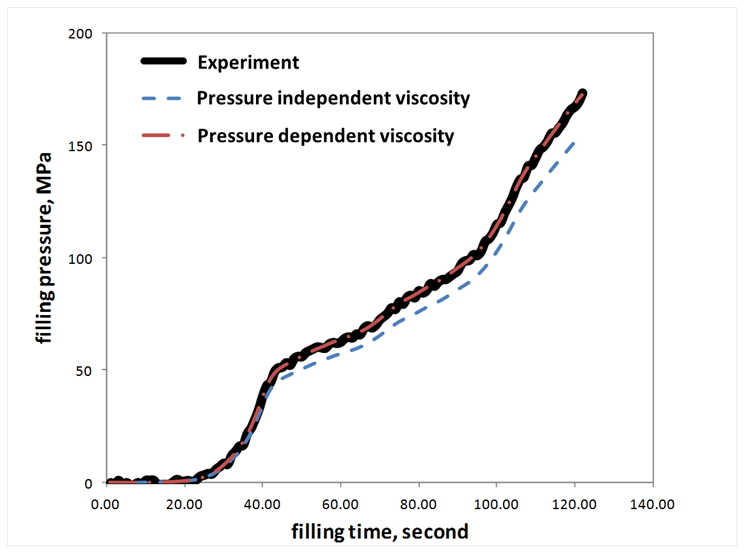

以下は、厚さ1.0mmのPC製薄肉部品の射出成形の例です。実験結果と、解析から得た圧力依存粘性と圧力非依存粘性の射出圧力曲線の比較をFig. 4に示します。圧力が低い場合には圧力の影響が小さいことから、圧力依存性の有無にかかわらず、低圧力領域の解析結果は概ね一致しています。充填の進行とともに圧力が上昇すると、2つの解析結果に違いが見られます。この図からわかるように、圧力依存の粘性解析の結果は、実験結果と一致しています。

Fig. 4 射出圧力曲線

Fig. 4 射出圧力曲線

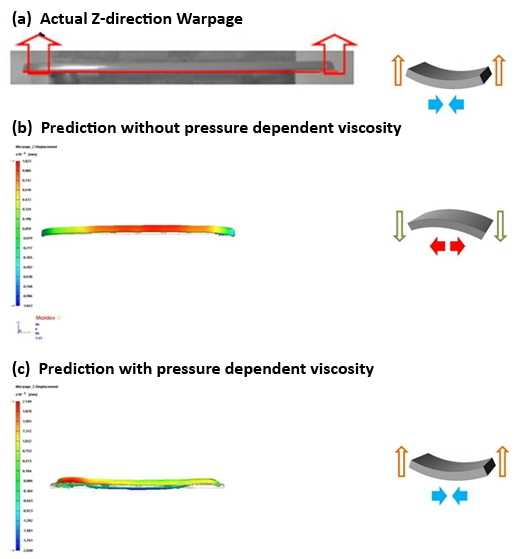

圧力による粘度上昇は射出圧力だけでなく樹脂の流動抵抗にも影響します。流動抵抗は保圧工程における金型内の圧力分布に影響し、さらに反り変形にもつながります。Fig. 5に示すように、圧力依存粘性の影響を考慮することで材料挙動を精度よく解析できるため、金型内の圧力分布の正確な予測が可能になります。したがって、反り変形をより現実的に予測できます。

Fig. 5 解析に基づく反り変形の予測と実験結果の比較

Fig. 5 解析に基づく反り変形の予測と実験結果の比較

このように、反り変形の正確な予測には、圧力-粘性の関係を正しく把握する必要があり、特に、高圧の射出成形の解析時には注意が必要です。Moldex3Dの特許である材料特性測定技術を用いて得た粘弾性データにより解析の精度と信頼性が向上します。

Moldex3D材料特性測定サービスの詳細は、chiaoliu@moldex3d.com へお問い合わせください。または、

https://jp.moldex3d.com/support/professional-services/material-characterization をご確認ください。

Ref. 1 Rong Yeu Chang, Chia Hsiang Hsu, Hsien Sen Chiu, Shih Po Sun, Chen Chieh Wang, Huan Chan Tseng, Predicting shrinkage of injection molded products with viscoelastic characteristic, U.S. Patent (2014)