本記事はsmart-molding.com(英語)より改訂。

フロー解析の実行にあたっては、解析パラメーターと実際の射出成形条件の差異を理解して成形条件パラメーターを正確に設定する必要があります。それにより、適切な成形条件に基づいたフロー解析や不具合予測解析が可能になります。以下では、Moldex3Dのフロー解析を例に挙げ、熱可塑性プラスチック射出成形の3D解析におけるプロセス設定についてご紹介します。

Moldex3Dプロセスウィザード

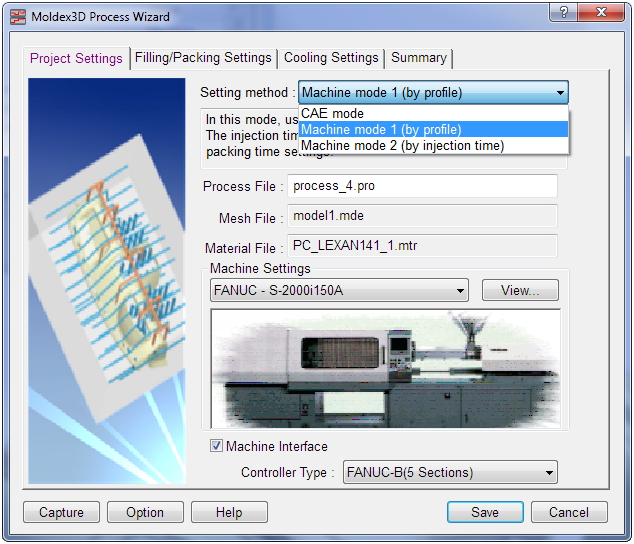

Moldex3Dプロセスウィザードでは、射出成形のプロセス設定を定義する方法を複数ご用意しています(Fig. 1)。

Fig 1 Moldex3Dプロセスウィザード

Fig 1 Moldex3Dプロセスウィザード

成形サイクル全体のプロセス設定

プロセス条件の解析において最も重視すべきパラメーター設定を、7つの項目に分けてご紹介します。

1.射出速度プロファイル設定

体積フローレートは熱可塑性射出成形において非常に重要なプロセス条件の1つです。フローレートは成形製品の外観、積層構造、配向性、残留応力、体積収縮、機械的構造など、様々な面で成形部品の品質に影響を与えます。フローレートが高すぎても低すぎても、充填が不安定になるなどの問題が発生します。

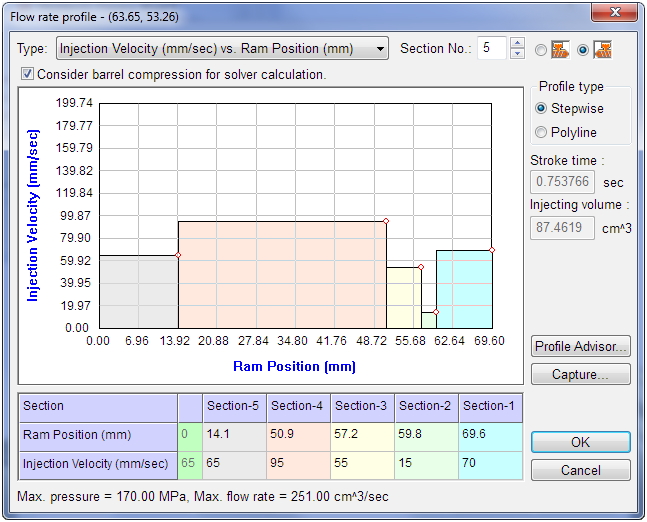

プロセスウィザードでは、実際の射出成形機と同様の方法で、段階的もしくは線形によるフローレートのプロファイル設定を行います(Fig. 2)。Moldex3Dは射出工程における加熱シリンダー内の溶融圧縮の状況を自動的に考慮します。

Fig. 2 フローレートプロファイル設定

Fig. 2 フローレートプロファイル設定

2. 射出圧力

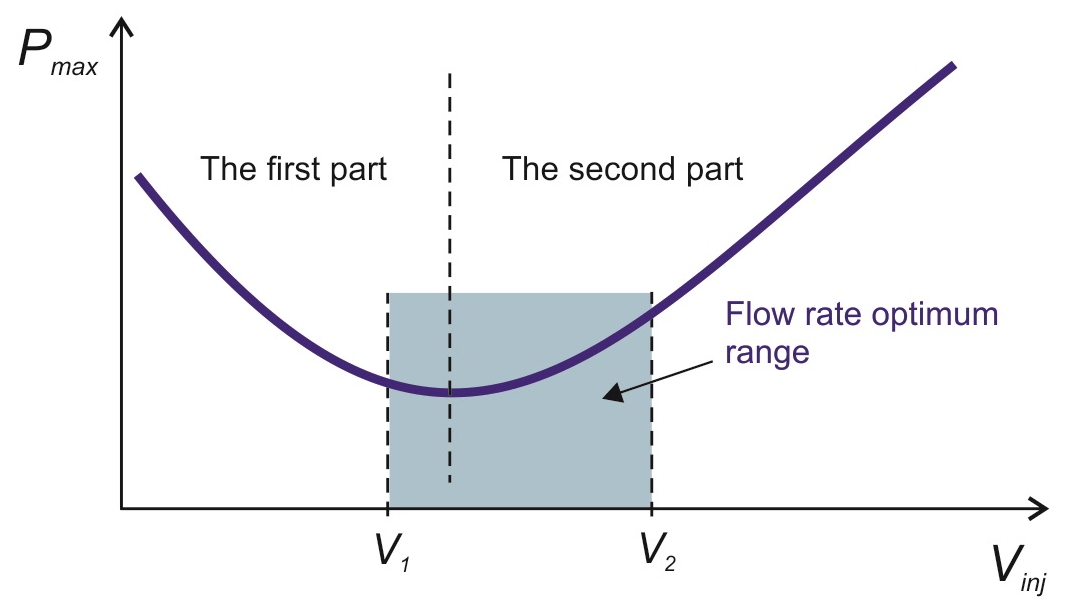

射出圧力のプロファイル設定は実成形同様に行います。射出段階における一般的なプロセス条件(不安定な流動がなく、キャビティ内に気泡が発生していない状態)では、メルトフロントの溶融圧力は大気圧に等しく、最大射出圧力はフローレートでの圧力降下に等しくなります。フローレートに対する最大射出圧力の依存性(広範囲でのフローレート)は、圧力最小値が最良となります(Fig. 3)。

Fig. 3 圧力降下(第1ショット)と圧力上昇(第2ショット)の間隔における[最大射出圧力(Pmax)-射出体積フローレート(Vinj)]の関係。V1とV2の間が最良のフローレート範囲となります

Fig. 3 圧力降下(第1ショット)と圧力上昇(第2ショット)の間隔における[最大射出圧力(Pmax)-射出体積フローレート(Vinj)]の関係。V1とV2の間が最良のフローレート範囲となります

3. 溶融温度

デフォルトの溶融温度は熱可塑性材料メーカーの推奨する温度に相当し、通常は溶融温度範囲の平均値と等しくなります。

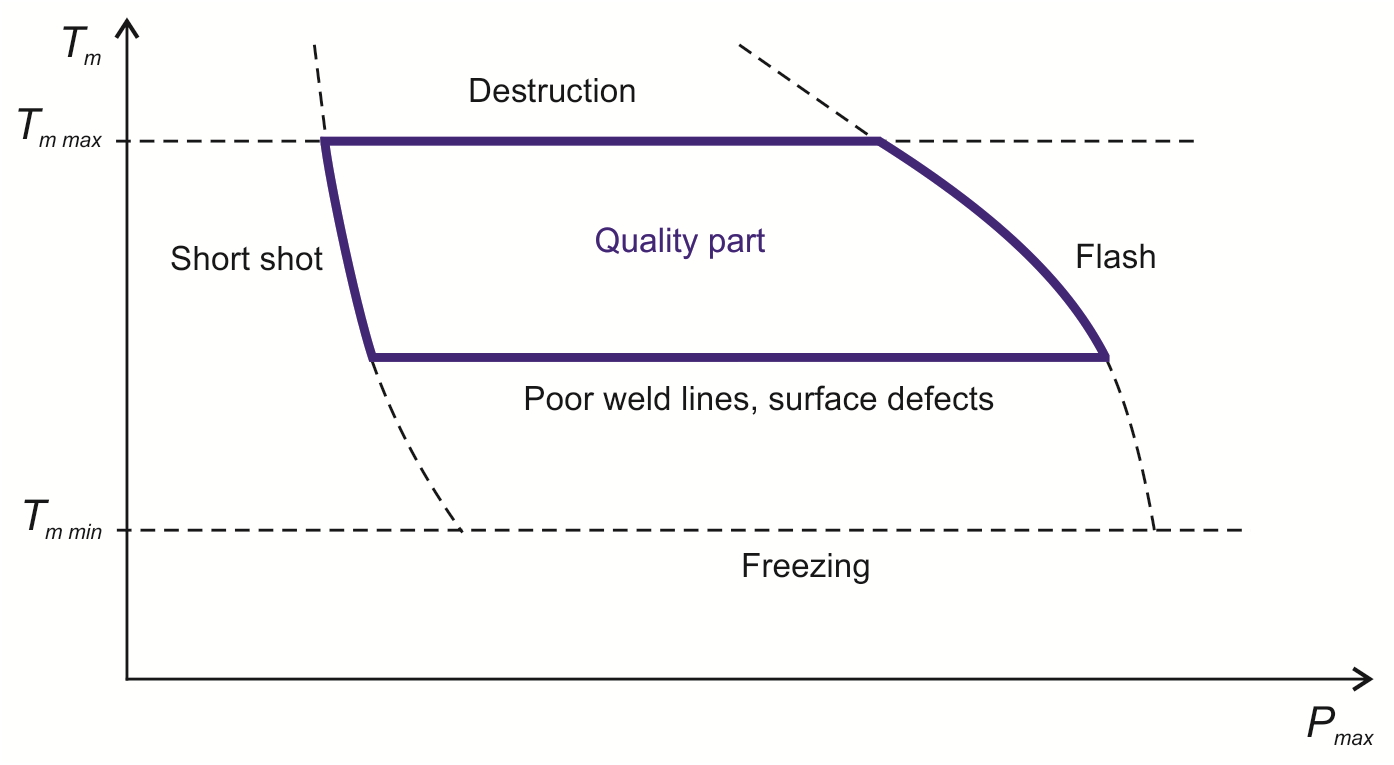

Fig. 4に示すように、キャビティ入口の溶融温度と最大圧力は射出工程における成形上の問題に関連しています。最大射出圧力や溶融温度の低下によりショートショットが発生します。一方で、最大射出圧力の上昇はキャビティ内の平均圧力の上昇原因となり、バリの発生を誘発します。

Fig. 4. [溶融温度(Tm)-最大射出圧力(Pmax)]関係と、典型的な射出上の問題

Fig. 4. [溶融温度(Tm)-最大射出圧力(Pmax)]関係と、典型的な射出上の問題

(Tm min=最低溶融温度、Tm max=最大溶融温度)

4. 保圧圧力プロファイル設定

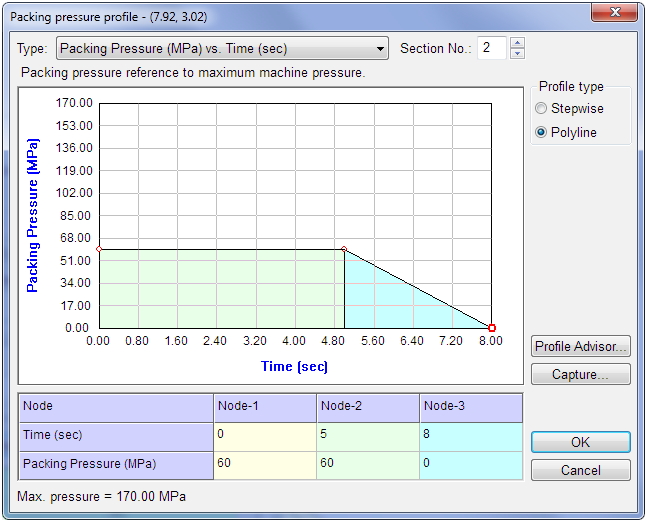

解析の保圧条件設定では、実成形に即して段階的もしくは線形による圧力プロファイル設定を行います(Fig. 5)。各ステップの保圧圧力は絶対値もしくは相対値で設定することができます(最大保圧圧力を最大値とします

Fig. 5. 保圧圧力プロファイル設定における線形圧力降下の設定

Fig. 5. 保圧圧力プロファイル設定における線形圧力降下の設定

初期保圧圧力により、圧力制御モードへの切り替え後の充填段階におけるキャビティ内メルトフローレートが決定します。大型薄肉製品の初期保圧圧力が低すぎる場合には、メルトフロントが冷却され、残留応力の上昇や外観不良などの問題が発生します。また、初期保圧圧力が高すぎる場合には、充填終了後のメルトフローレートが上昇するため、この場合にも残留応力の上昇などの問題が発生する可能性があります。

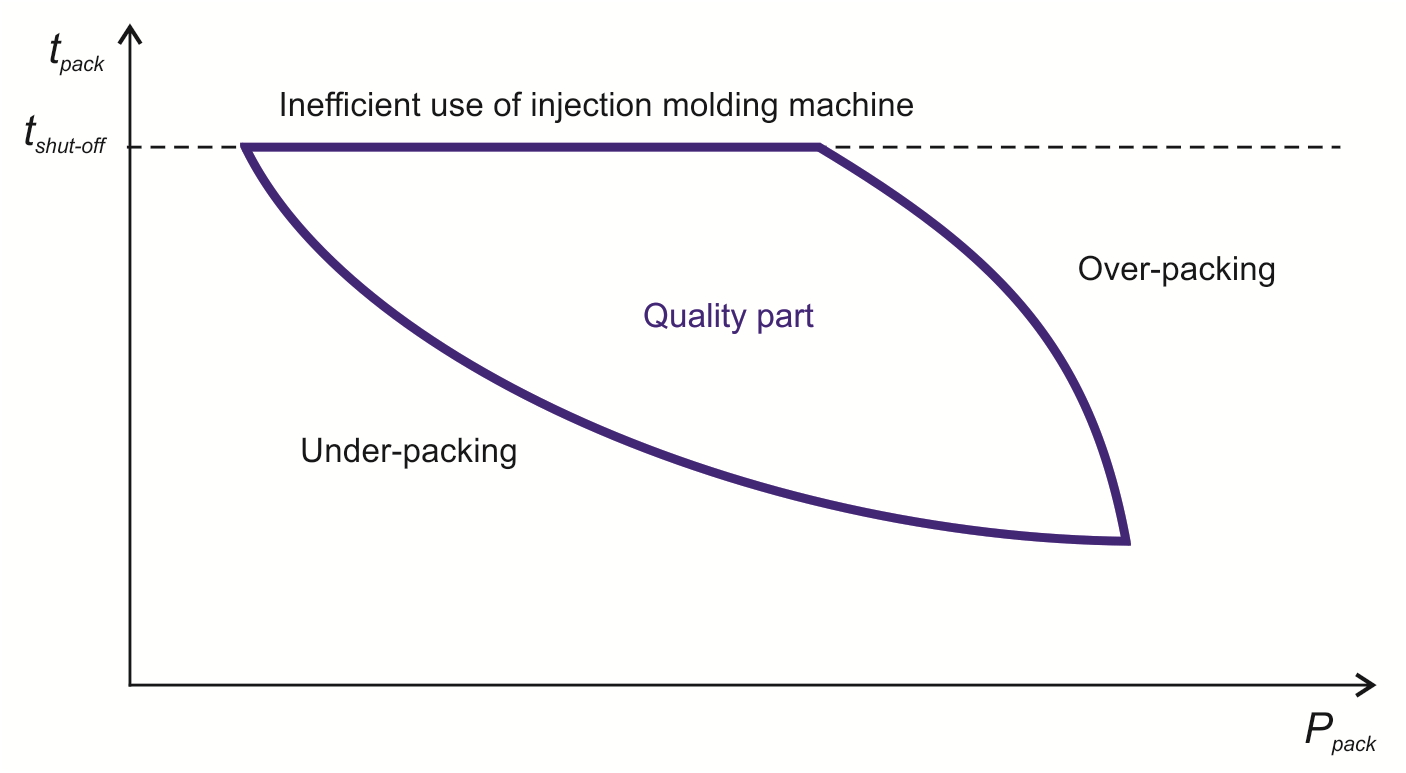

Fig. 6に、[保圧時間-保圧圧力]関係と典型的な保圧問題を示します。

Fig. 6. [保圧時間-保圧圧力]関係と典型的な保圧問題

Fig. 6. [保圧時間-保圧圧力]関係と典型的な保圧問題

5. 保圧時間

一般的に、加熱シリンダーが金型から離れる時間よりも少し長めに保圧時間を設定します。保圧時間は、製品重量の経時安定化や、ゲートのフローレートの急激な減少などに基づいて自動または手動で設定します。

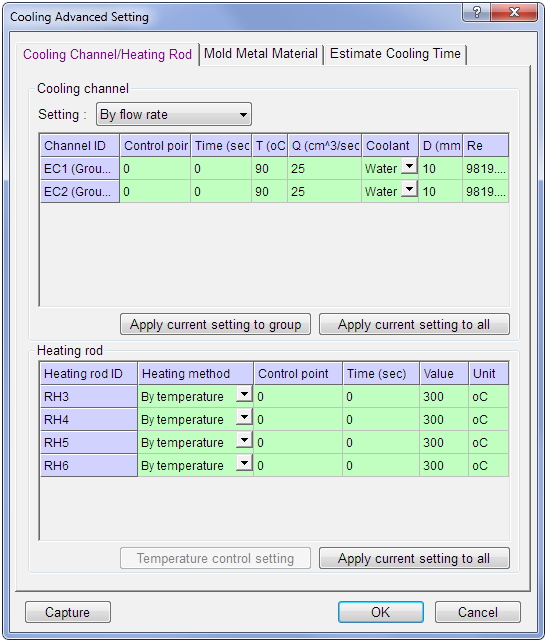

6. 金型温度

Moldex3Dの解析における冷却システムの条件設定では、均一な金型温度設定が最も簡単なものとなります。冷却回路設計を考慮して金型の冷却過程の解析する場合は、冷却水温度やフローレートなどの条件を含むプロセス条件に基づいて金型の温度分布が設定されます(Fig. 7)。冷却回路のフローレートの設定は、冷却回路内の乱流の形成を確保することを目的として行われます。(推奨レイノルズ数:5,000~10,000)

Fig. 7. 冷却回路とホットランナーシステムのプロセス設定

Fig. 7. 冷却回路とホットランナーシステムのプロセス設定

7. 冷却時間

原則として、成形製品を必要な取出し温度まで冷却することを目的に冷却時間を設定します。金型からの取出しが早すぎると、製品に反り変形が生じる恐れがあります。板厚が厚く、製品剛性が充分であれば(弾性係数をもつ熱可塑性材料製品など)内部の完全な固化を待たずに金型から製品を取り外せます。ただし、製品に高い寸法精度が求められる場合はやはり固化を待つ必要があります。

冷却時間を長くとることで、応力緩和により製品の反り変形を減少させることができますが、同時に生産効率が低下するため製造サイクルが長くなります。

プロセスの最適化設定

Moldex3Dは射出成形プロセスを最適化する様々な方法を提供しています。プロセスウィザードの自動プロファイル設定(Fig. 2、Fig. 5)を使用すると、自動計算によりフローレートと保圧圧力のプロファイル設定が決定されるため、迅速な評価が可能です。これらのアルゴリズムにより、同一金型と同一熱可塑性材料を用いた過去の解析結果のデータをインポートすることができます。

Moldex3D Expertモジュールでは、異なるプロセス設定とそれがプロセスに与える影響を評価し、さらに実験計画法を利用して最適な射出成形パラメーターを見つけ出すことができます。