本稿は『CMM モールディング技術雑誌』に掲載されたものです。

CoreTech System製造部長 葉柏揚

インダストリー4.0およびモノのインターネット(Internet of Things:IoT)の時代においては、企業はより厳しい納期に対応するための生産速度の向上、設計変更および生産能力配分の柔軟性の強化、ならびに生産フロー全体のモニタリングによる製品品質の確保が求められています。最終的に、リアルタイムな変数のモニタリングによってすぐさま効率向上に反応し、デジタルツイン(Digital Twins)のコンセプトをもってソフトウェアおよびハードウェアのサイバーフィジカル統合(Cyber-Physical Integration)を実現させ、デジタル化の要求に応えます。

Moldex3Dは、材料物性、真の3Dメッシュおよび射出機の特性化の技術能力を保有し、ビッグデータ(Big Data)および機械学習(Machine Learning)の応用によって成形条件のスマートシミュレーションを提供するため、スマートな射出成形および憂いのない生産の2つのビジョンである「T0量産」および「生産モニタリング」を実現させることができます。

スマートな射出成形始動のカギ

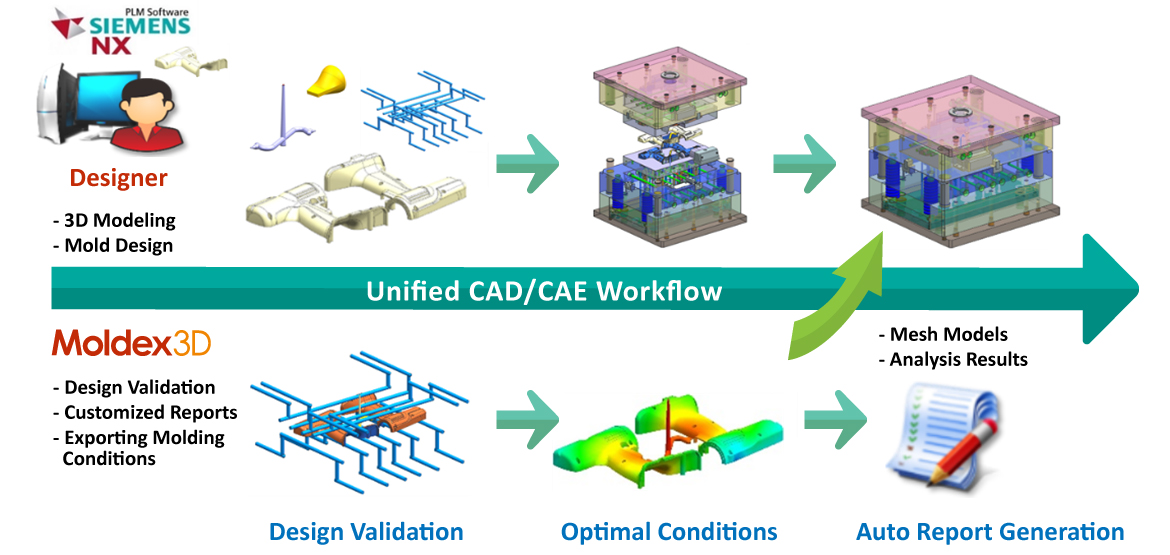

CAD/CAE統合型シミュレーションプラットフォーム

スマート化推進のための第一の条件はソフトウェアとハードウェアの情報の統合です。従来のプロセスにおいては、CADおよびCAEが各々の作業環境を持ち、ファイル変換によるジオメトリファイルの不具合やゆがみが生じやすく、部門間のコミュニケーションコストが増すだけでなく、データフローの不連続化によってそれぞれの情報に分断が生じていました。

Moldex3Dはアカデミックな世界から誕生し、設立以来、真のシミュレーションや正確な予測の追及を目標としてきました。そのソフトウェアは、正確さと使いやすさを兼ね備え、欧州、米国およびアジアの各市場において極めて高いシェアを獲得し、また、数多くの世界のトップメーカーおよびトップサプライヤーから高い評価を受け、Siemens NX、PTC Creo、MSC DigimatRP、Cimatron等のトップクラスのCAD/CAE/CAMソフトウェアの樹脂流動解析のコアに選ばれています。

設計者は、使い慣れたCAD環境において、ランナーおよび冷却回路のモデリング、オブジェクトプロパティの指定、ならびにCAEの自動統合を行うことができます。さらに、Moldex3Dのワンクリック解析ウィザードを利用して加工する材料と工場内の機械を統合することにより、素早く設計認証を完了させて最適な設計プランを提供するとともに自動的に解析報告を作成し、モールドの開発スケジュールを大幅に短縮させることができます。Moldex3Dの統合型シミュレーションプラットフォームを通じてCAD/CAEの共同作業フローが実現し、設計者の作業効率が向上するほか、設計から製品のジオメトリ情報までシームレスに連携されます。

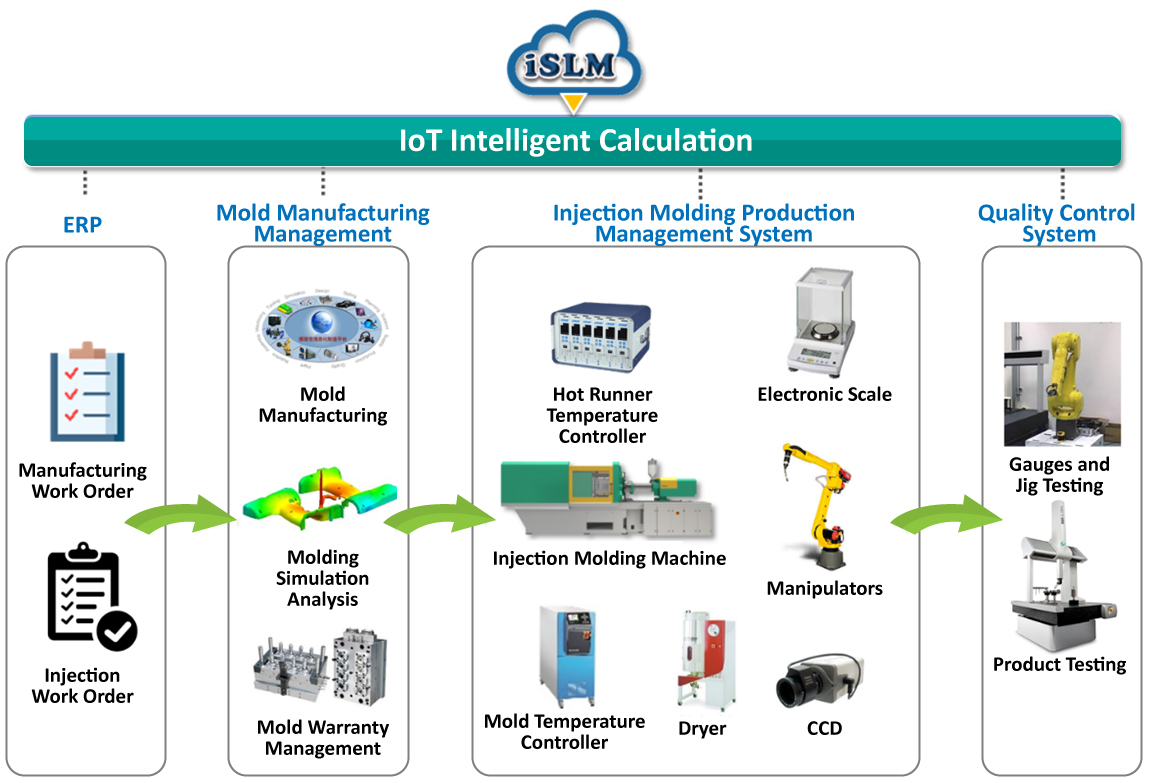

IoTと生産設備の統合

IoT技術はデータサプライチェーンの発展・統合をもたらします。また、エッジコンピューティング(Edge Computing)は分散コンピューティング(Distributed Computing)環境に基づくものであり、データを直接クラウドシステムにアップロードする必要がなく、データソースの周辺においてリアルタイムに処理・解析を行い、より良好なアプリケーションパフォーマンスを提供することができます。

データサプライチェーンの統合によって設計と生産の間のデータフローがつながりました。クラウドコンピューティングを通じ、モールドの製造段階において、加工の精度と設計のジオメトリの違いを比較することができます。また、テストショットおよび量産の段階において、リアルタイムに生産ライン設備の生産条件を選び取り、解析変数をモニタリングして安定した生産環境および製品品質を確保することができます。

スマートシミュレーションによるT0量産と生産モニタリングの実現

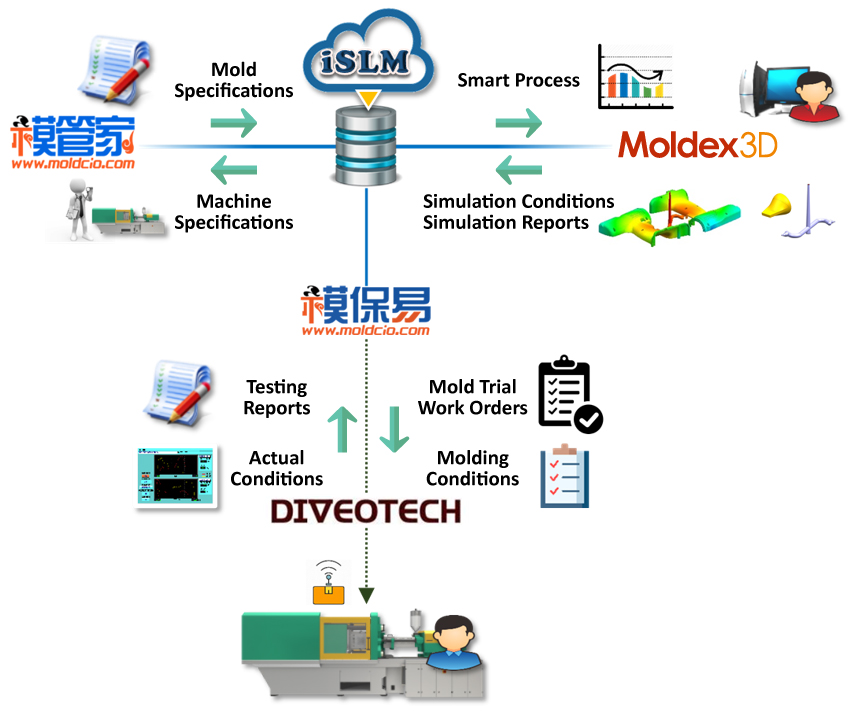

T0量産は夢ではない

Moldex3Dは真のシミュレーションと正確な予測を追求しています。材料特性の計測、真の3Dメッシュ、モールド加工の精度、機械特性の補正などの技術が成熟する条件のもと、バーチャルシミュレーションの結果と実際の機械条件はほぼ一致しています。

スマートな射出成形および憂いのない生産の目標を実現させるため、Moldex3Dは、iSLM(intelligent Solution Lifecycle Management)およびIoTスマート演算技術を発展させて工場内の設計および生産のビッグデータの収集を応用し、スマート化されたシミュレーション条件を提供しています。さらに、製造実行システム(MES)を通じたパートナーとの提携によって成形パラメータを現場にエクスポートして初回テストショットの条件とし、デジタルツインおよびサイバーフィジカル統合のコンセプトを満たし、実際の生産プロセスをバーチャル設計段階において完了させ、テストショットの作業時間および材料コストを削減し、スマートな射出成形およびT0量産の目標を実現させています。

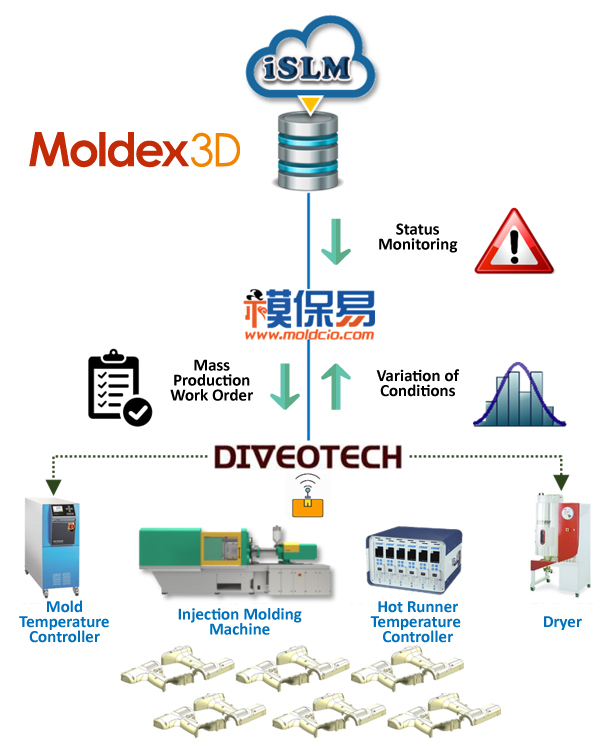

生産フロー全体のモニタリング

テストショット条件が安定して量産段階に入っても生産条件の変化をモニタリングし、製品のバッチ生産の品質を確保する必要があります。IoTおよびエッジコンピューティングを通じて変数情報を提供し、iSLMが材料の含水率、速度、圧力、モールドの温度、ホットランナーの温度などの生産フロー全体のモニタリングを行い、リアルタイムに生産環境の安定性を確保するほか、製品に不具合が生じた場合においても素早く製品の生産履歴情報を把握し、現場の管理および運営の効率を大幅に向上させることができます。

Moldex3DのスマートシミュレーションおよびIoT技術を応用してデジタルトランスフォーメーションを行うことにより、スマートな射出成形4.0に向かうプラスチック成形加工産業の後押しを行い、設計・解析からテストショット・量産までが一体化した作業フローを構築します。iSLMのスマート演算および統合型シミュレーションを通じ、設計においてはプラットフォーム間の作業および部門間のコミュニケーションの困難を克服することができます。モールディングにおいては従来の経験に頼った機械調整の試行錯誤のフローを避けることができ、機械性能の補正技術を応用し、現場の生産能力の配分が必要になった場合に素早く機械特性に基づいて成形条件の調整・シミュレーションすることが可能です。また、射出成形の生産フローをモニタリングして品質確保および製品の生産履歴の構築を行うことができます。

Moldex3Dの新世代スマートシミュレーション技術は、より素早い開発、より柔軟な対応、より厳しい品質管理をもって高効率のスマートな射出成形4.0工場を形成し、企業のデジタルトランスフォーメーションのニーズを満たし、成形加工産業の憂いのない生産のビジョンの実現に協力します。