印刷技術の応用範囲はさまざまな産業・分野に広がっています。一般的な紙への印刷はもちろん、ノートパソコンの外装、携帯電話のパネル、回路基板、液晶パネル、自動車のインストルメントパネル、日用品などの製品にも印刷技術が応用されています。印刷可能な素材には、プラスチック、金属、ガラス、セラミックなどがあります。従来、プラスチック製品への印刷では、製品表面に対するメッキ、吹き付け塗装、プリントなどの二次加工が必要でした。近年の市場ニーズの高まりに伴い、新しいプラスチック加飾技術としてインモールド加飾(In-Mold Decoration/IMD)が開発されました。印刷技術と射出成形技術が結びつくことで、耐摩耗性、耐傷性、耐蝕性に優れ、かつ美しい色彩とテクスチャーを備える射出成形プラスチック製品の製造が可能となりました。

新技術の開発過程において、IMG技術には製造上の問題が2つ見つかりました。ひとつは充填段階でよく起こるウォッシュオフ(Ink wash-off)現象。もうひとつは製品の冷却過程において、部位によって冷却が均一でないことから起こる製品の反り変形やねじれ変形です。このような問題の解決には設計変更の繰り返しが必要となるため、多くの時間と手間を要します。

CAE解析結果を活用することで、充填過程における金型内の挙動を事前に把握し、製品設計を最適化することができます。Moldex3Dの最新バージョンR15では、解析機能の強化によってより正確なインモールド加飾成形解析が可能になりました。インモールド加飾フィルムにおける温度分布の解析精度の向上により、プラスチック材料の流動温度、速度場、製品の形状特性の解析を行えます。さらに、形状特性に基づくウォッシュオフ現象の発生の予測が可能になり、インモールド加飾工程の温度場解析を用いて、金型の温度変化、製品の冷却挙動、体積収縮をより正確に知ることができます。また、解析結果を利用して、製品の反り変形や成形不良の低減、製品設計の最適化が可能です。Moldex3D独自のインモールド加飾成形解析の前処理工程は境界条件オプションに対応しています。この機能により、ユーザーはより速く、簡単に加飾部分のメッシュ層を処理することができます。また、新たに実装された「ウォッシュアウト指数」予測機能でウォッシュアウトの状態を正確に予測できるため、高品質なインモールド加飾製品の生産が可能になります。

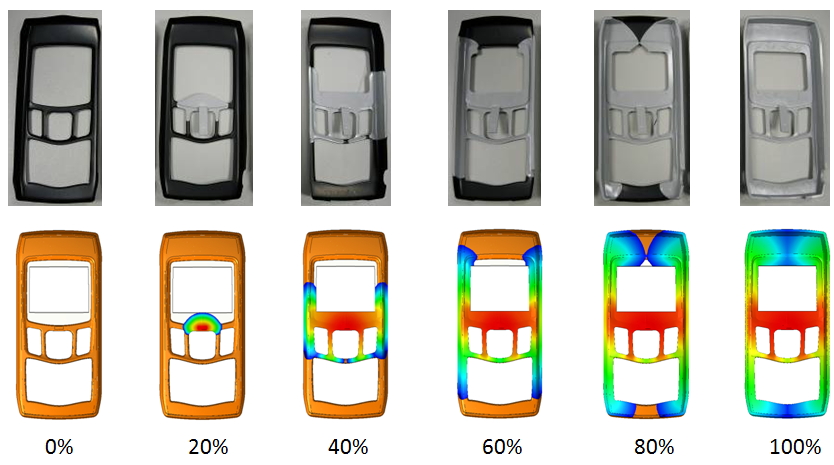

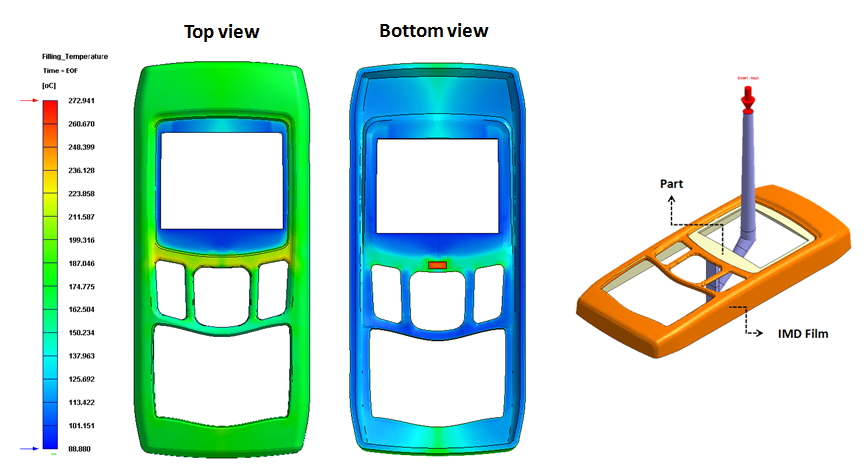

以下はIMD工程の事例説明です。この製品の金型温度は80℃、プラスチック材料の温度は240℃に設定されています。図1に示すように、メルトフロントの流動の解析結果と実験結果はほぼ一致しています。続いて、この流動挙動に基づき金型とIMD表面との境界面の温度変化を調べました。明らかな熱遅滞(heat hesitation)の現象が確認され(図2)、さらにこの現象は加飾層の熱伝導性の差によって生じていることが明らかになりました。

図1 解析結果と実験結果の比較:メルトフロントの変化

図1 解析結果と実験結果の比較:メルトフロントの変化

図2 IMDの解析結果:金型温度分布

図2 IMDの解析結果:金型温度分布

IMD工程における製品表面への加工と着色により、金型内で製品に不具合が生じやすくなります。不良品の発生を避けるためには、金型内の動的挙動を把握する必要があります。Moldex3Dの新機能は、試行錯誤の手間の解消と、製品開発の加速を可能にし、時間とコストを大幅に削減しユーザーの生産性向上をサポートします。