CoreTech System材料科学研究開発センター部長 王鎮傑

高分子の加工プロセスにおいて、レオロジー挙動は複雑かつ重要な特性です。首尾よく樹脂流動解析を行うためには、信頼できる材料の情報およびモデルが欠かせません。キャピラリーレオメータによる計測を通じ、非弾性(一般化ニュートン)流体高分子流動の仮説を組み合わせることにより、合理的に高分子のレオロジー挙動を予測することができます。しかし、高分子は本質的に粘弾性を持っているため、非弾性解析では完全にはその粘弾性現象を描くことができません。

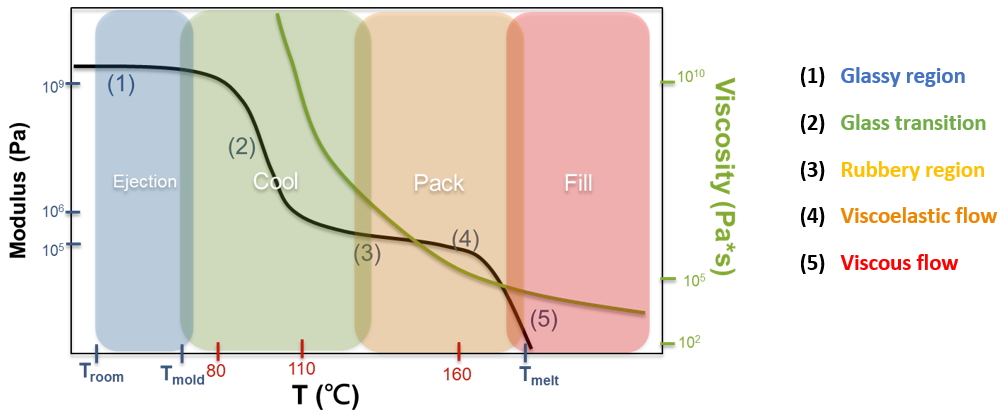

図1は典型的な非晶性高分子の弾性率および粘度を示した曲線です[1]。基本的に、温度が低下するにつれて弾性挙動は粘性挙動に比べますます顕著になります。高分子物理学に基づくと、高分子重合体の状態は、(1) ガラス状態、(2) ガラス転移、(3) ゴム状態、(4) 粘弾性流体、(5) 粘性流体の5つに区分することができます。非弾性(一般化ニュートン)流体モデルは (5) 粘性流体におけるレオロジー挙動のシミュレーションに適しています。(4) 粘弾性流体から (3) ゴム状態に至る過程において、弾性はますます重要になり、また、(2) ガラス転移から (1) ガラス状態に至る過程において、プラスチックはますます固体の様相(弾性)を呈します。

図1 非晶性高分子の弾性率と粘度(目盛りはポリスチレン)

充填段階においては、たいていの場合、せん断発熱のために溶融温度がノズルの温度より高く、温度が (5) 粘性流体において低下し、非弾性(一般化ニュートン)流体モデルを適用することができます。保圧段階においては、溶融温度がしだいに低下し、(4) 粘弾性流体から (3) ゴム状態に至る過程において弾性挙動がますます重要になることを示しています。保圧段階の後、高分子は、冷却段階におけるガラス転移を経て、突き出し段階においてガラス状態に達します。

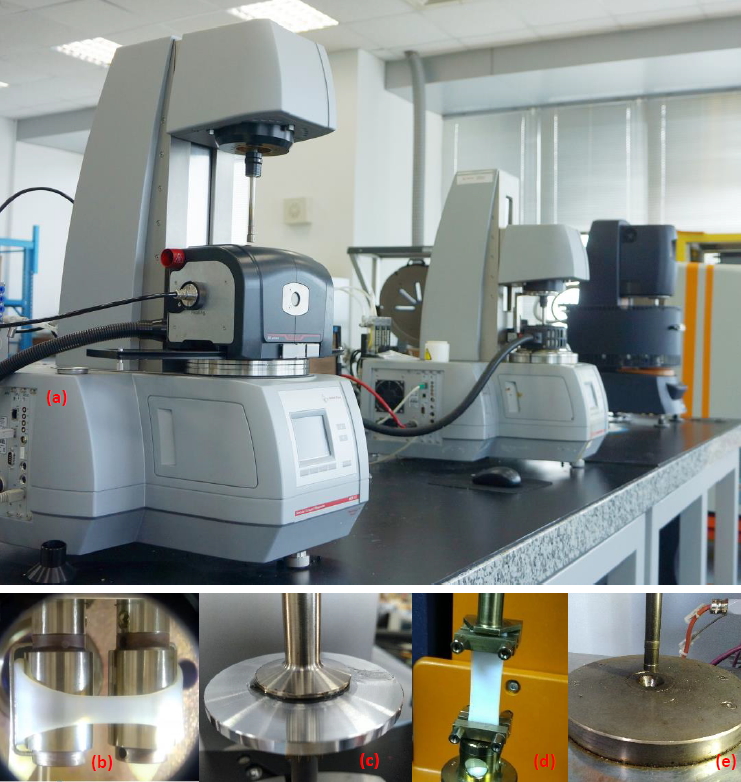

粘弾性流動シミュレーションを成功させるためには、安定した粘弾性ソルバーのほか、信頼できる材料のデータおよびパラメータを備えた数学モデルが必要不可欠です。材料の挙動を正確に把握するため、CoreTech System材料科学研究センターは、キャピラリーレオメータ、回転式レオメータ、DMA等の数種類のレオメータを導入しています(図2)。

図2 (a):回転式レオメータ(Anton Paar MCR-502およびTA DHR-3)、(b):伸長式レオメータ(SER)、(c):パラレルプレート取付具、(d):DMA型のねじれ取付具、(e):キャピラリーレオメータ

一般的に、溶融体は、射出成形の充填段階において、せん断速度および温度がともに比較的高い状態にあるため、たいていの場合、キャピラリーレオメータがレオロジー挙動の計測にとって理想的な装置であると考えられています。しかし、キャビティ内の特定箇所(コア層、厚肉部など)においては、せん断速度が比較的低い状態になっています。さらに、保圧段階においても、スキン層において温度が比較的低くなっている状態がしばしば観察されます。そのため、キャピラリーレオメータだけによる計測に頼った粘度情報は、完全な製造プロセスを描くには十分ではありません。せん断速度および温度の範囲を拡大するためにパラレルプレートおよびキャピラリーレオメータを同時に使用することができます。そのほか、同様のせん断挙動を持つ異なる高分子溶融体も大きく異なる伸長挙動を見せ、この現象はとりわけ多分岐高分子において顕著に現れます[2]。そのため、伸長流動場におけるレオロジー特性の評価にSERを用います。

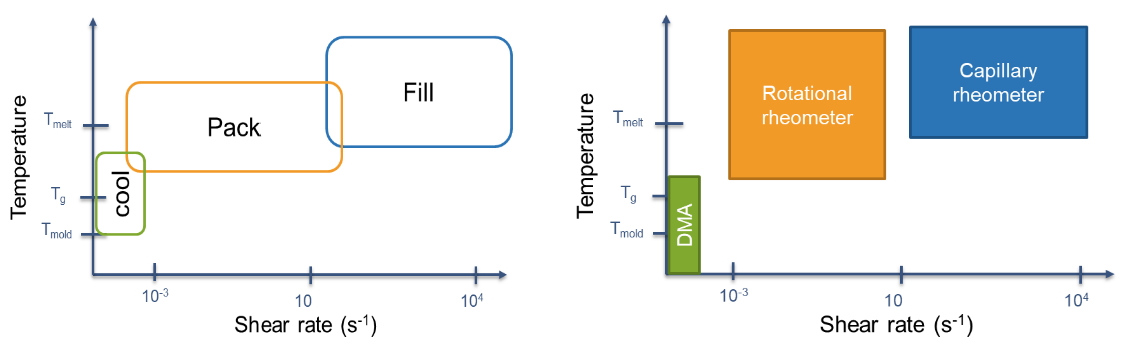

キャピラリーレオメータは高い温度(製造プロセス温度程度)および高いせん断速度(10~10,000 s-1)まで計測することができます。しかし、保圧段階になると、せん断速度は10 s-1以下に低下し、温度は充填段階よりも低くなり、冷却段階に至っては、その温度はTgを下回ります。それぞれの段階における温度およびせん断速度は図3(a)に示すとおりであり、保圧段階および冷却段階の温度およびせん断速度がキャピラリーレオメータの正常計測範囲を超えていることは明らかです。ほかの計測器(回転式レオメータ、DMAなど)を利用すると、より低いせん断速度およびより低い温度のレオロジーデータを入手することができます。それぞれの計測器が測定できる温度およびせん断速度の範囲は図3(b)のとおりです。

図3 射出成形における温度とせん断速度の関係((a):段階別、(b):計測器別)

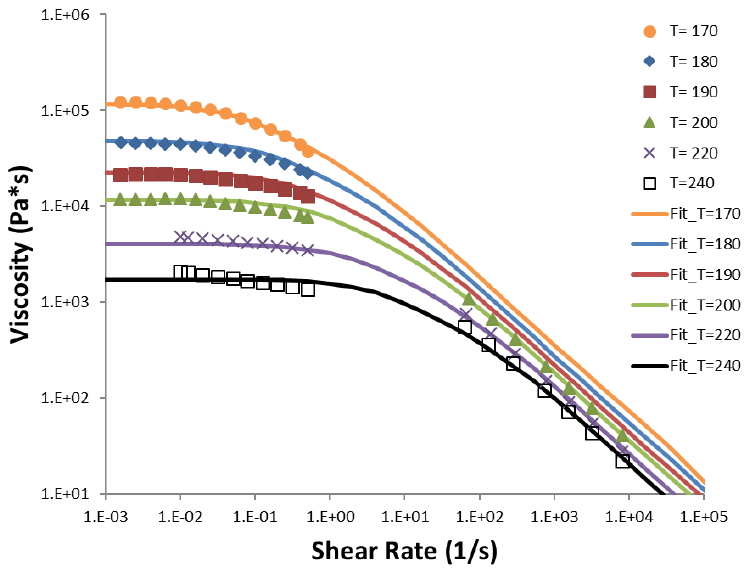

充填および保圧の両段階において、せん断速度の範囲は104から10-3 s-1であるため、高分子流体の充填段階および保圧段階における流動を正確にシミュレーションする場合は、キャピラリーレオメータおよび回転式レオメータの計測データを組み合わせることができます。図4にポリスチレンの例を示しています。

図4 キャピラリーレオメータと回転式レオメータが計測したせん断粘度

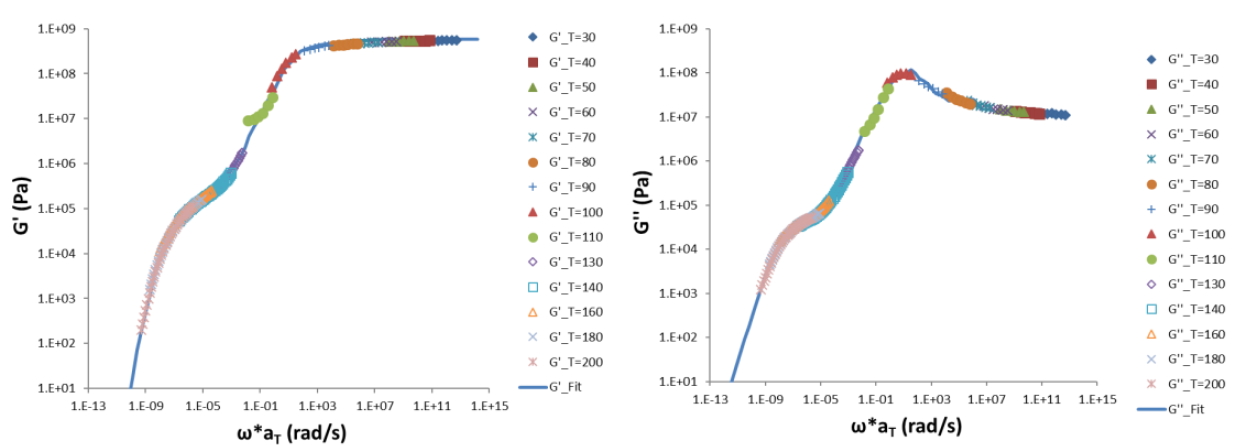

射出成形における高分子の温度の範囲は、溶融温度と金型の温度の間であると考えられます(PSの場合、Tmelt ≈ 200°C、Tmold ≈ 60°C)。より信頼できるレオロジーデータを入手するために、回転式レオメータおよびDMAを組み合わせることができます。図5にPSの融体温度(200°C)からガラス状態(30°C)に至るまでの動的弾性率を示しています。

図5 回転式レオメータとDMAが計測した動的弾性率の主曲線

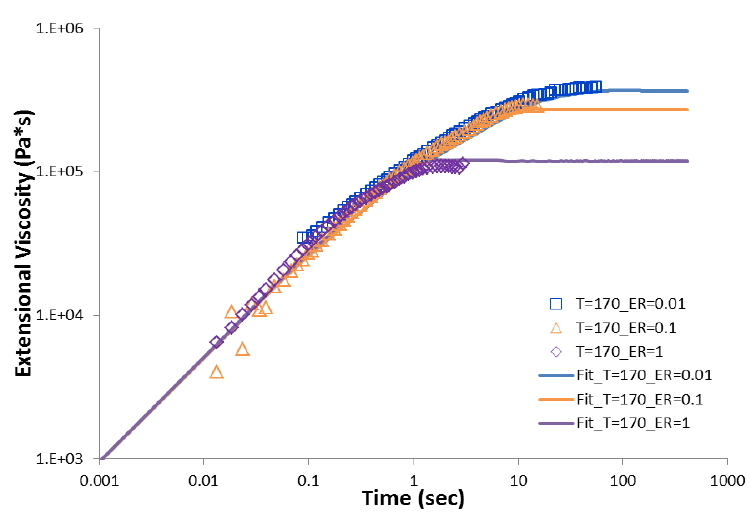

図6 SERが計測した伸長粘度

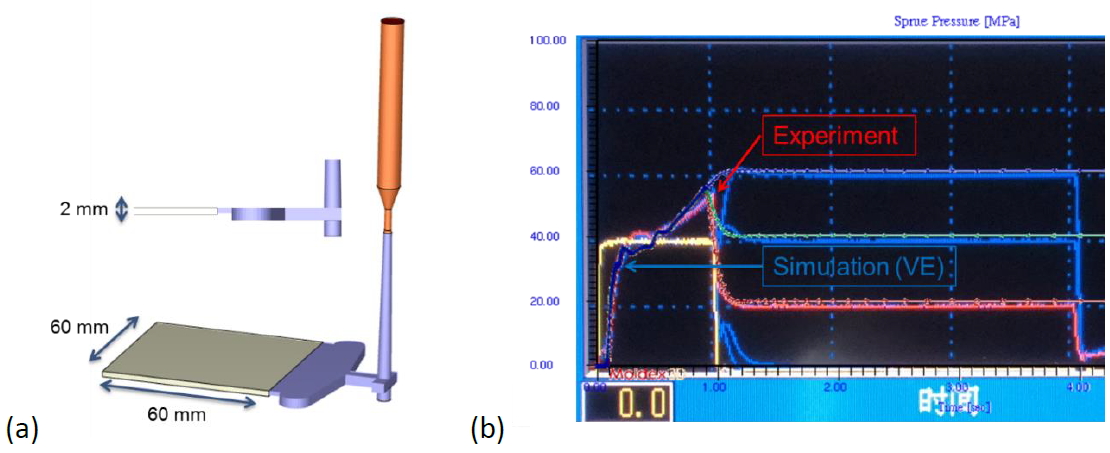

図7(a)は、ランナー、噴射ノズル等のユニットを含んだ計測金型のジオメトリを示したものであり、製品の厚さは2 mm、幅および高さはともに60 mmです。検証のため、保圧設定を変えてポリスチレン射出成形実験およびMoldex3Dによるシミュレーションを行い、その結果の比較を図7(b)に示しています。成形機応答の強い影響を受けたVP切替位置の瞬間を除き、充填段階および保圧段階のいずれにおいてもシミュレーション結果と実験結果の曲線が一致していることが見て取れます。VP切替位置の圧力ピーク値は、実験における数値が53.7±0.3(MPa)、シミュレーションにおける数値が54.6(MPa)であり、非常に近似しています。

図7 (a) 射出成形金型のジオメトリ、(b) 実験とシミュレーションのスプルー圧力曲線

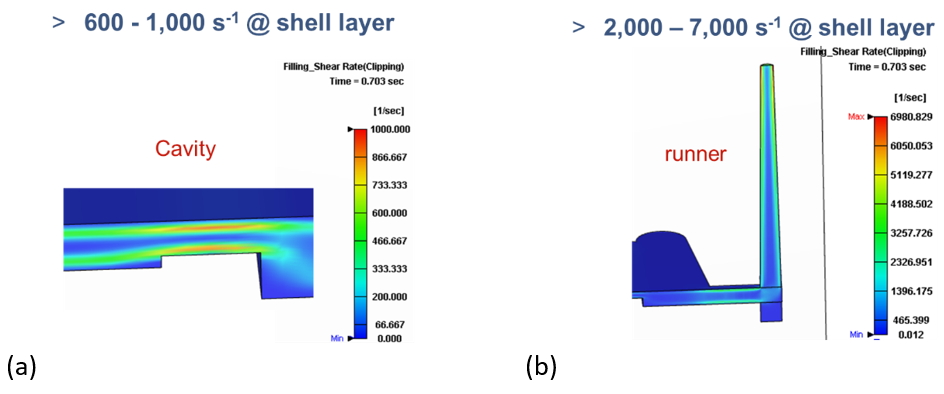

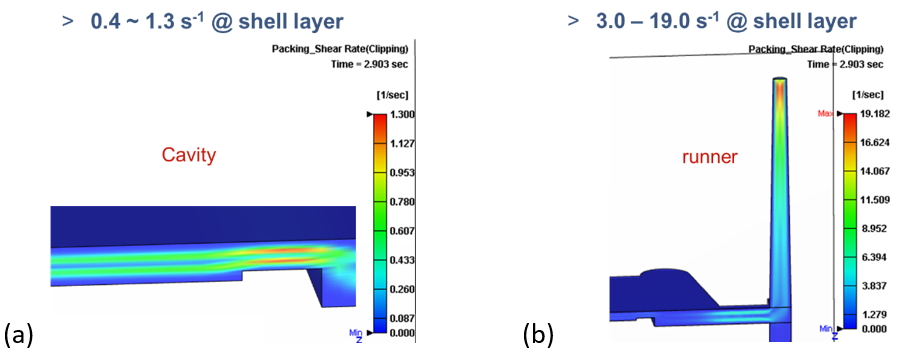

Moldex3Dの射出プロセスシミュレーションの結果を通じて成形プロセスの細部情報を研究した結果、充填段階のせん断速度の分布状況がランナーのシェル層においては2,000から7,000 s-1の間、キャビティにおいては600から1,000 s-1の間であることが分かりました(図8)。このせん断速度はキャピラリーレオメータが十分に計測できる範囲内にあります。図9は保圧段階のせん断速度の分布を示したものですが、ランナーにおいては20 s-1未満、キャビティにおいては1 s-1未満であり、キャピラリーレオメータが計測できない範囲にあります。このことから、温度およびせん断速度のいずれを計測する場合においても、キャピラリーレオメータは保圧解析を十分にカバーできないことが分かります。

図8 充填段階終了時におけるせん断速度の分布((a) キャビティ、(b) ランナー)

図9 保圧段階のせん断速度の分布((a) キャビティ、(b) ランナー)

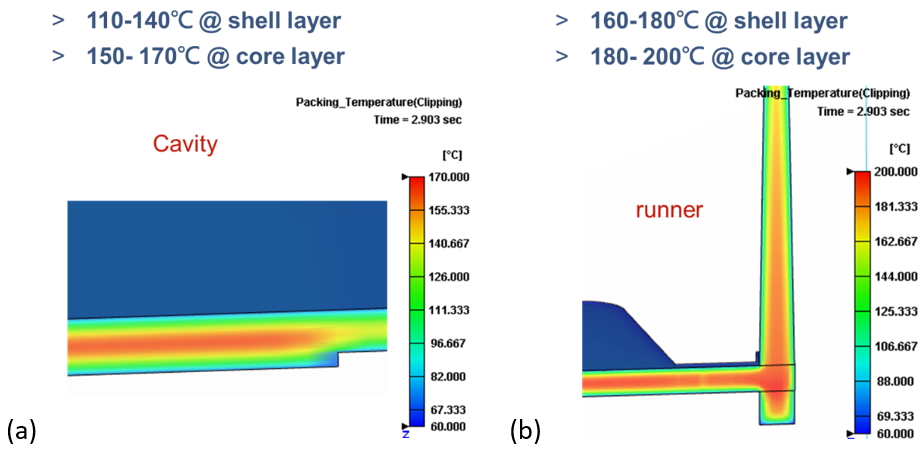

図10は、保圧段階における温度の分布を示したものです。ランナーのシェル層の温度は180°C未満、キャビティの温度は140°C未満であり、キャピラリーレオメータが計測できない範囲にあります。そのうえ、これらの温度の範囲は粘弾性流体からゴム状態に至る間にあり、弾性挙動が非常に重要です。そのため、回転式レオメータを用いて低いせん断速度および低い温度のデータを計測し、シミュレーションをより正確なものとする必要があります(とりわけ保圧段階の部分)。

図10 保圧段階の温度の分布((a) キャビティ、(b) ランナー)

以上より、射出成形プロセス全体をより現実的かつより正確にシミュレーションするには異なるタイプの計測器を用いて完全なレオロジーデータを入手することが求められると言えます。しかし、粘弾性のデータベースの普遍性を高めるには、幅広い材料供給業者のサポートを仰がなければなりません。

Reference

- Shaw, M. T.; MacKnight, W. J. Introduction to Polymer Viscoelasticity; Wiley, 2005.

- Macosko, C. W. Rheology: Principles, Measurements, and Applications; Wiley, 1994.