|

コアテックシステム 研究開発部 エンジニア 周祐陞 |

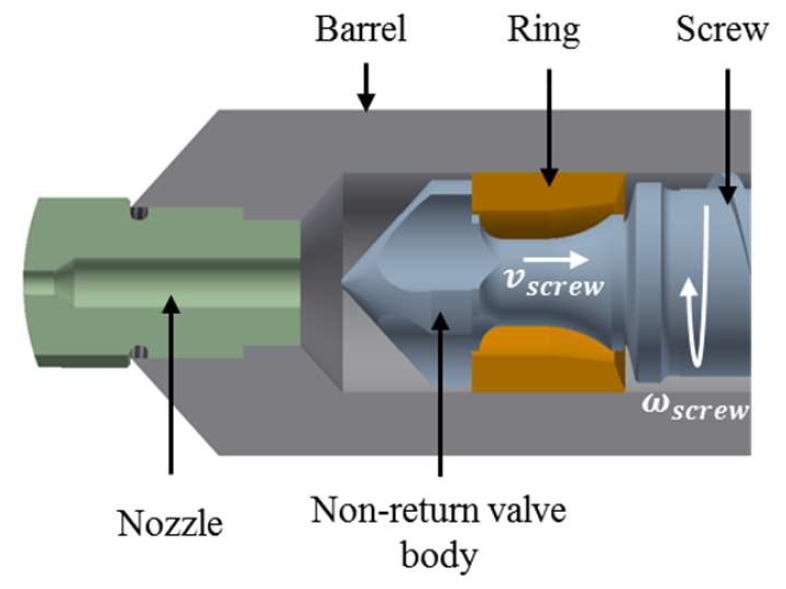

流動解析の精度は入力条件の正確性に大きく依存します。一般的なシミュレーションの多くが図1に示す射出部分を省略し、モールドベース内の挙動のみを解析しています。材料はスクリューによって押し出され、シリンダ、ノズルを通り、最終的にキャビティ内に進入するという一連のプロセスにおいて、これらはすべてゲートにおける理想的な流量として簡略化されます。ですが、この手法ではシリンダとノズル内のフローによって生じる材料特性の変化を無視しているため、ゲートの流量、温度、粘性の現実性に影響し、シミュレーションと実際の生産条件との間に最初からギャップが生じてしまうことになります。そのため、このギャップを解消するにはシリンダ内のシミュレーションが極めて重要となります。

図1 射出成型装置図 [1]

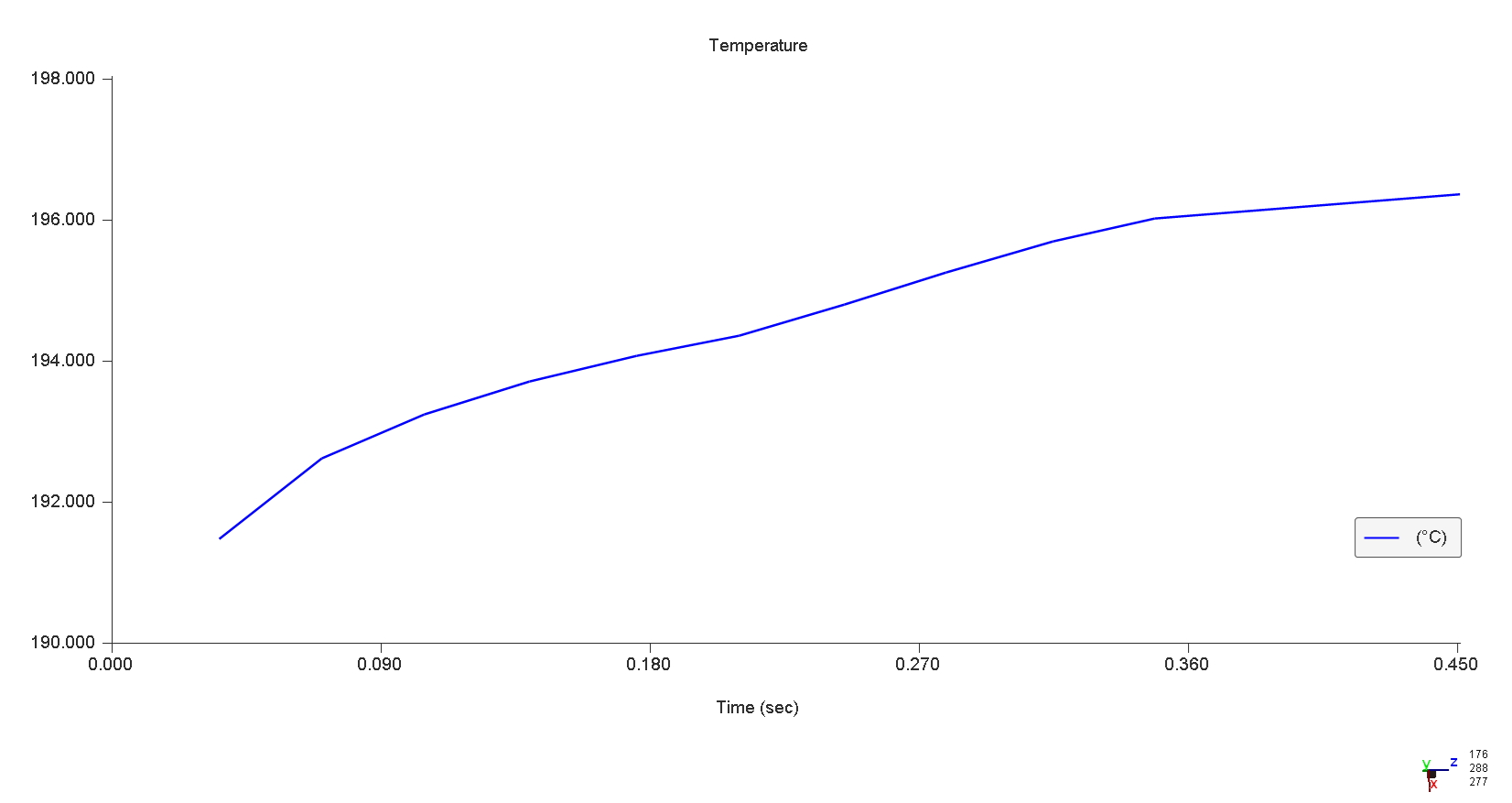

従来のシミュレーションではスクリューが溶融樹脂に与える力を単に流量に変換するだけでしたが、スクリューが溶融樹脂を押し出す動的挙動を包括的に考慮するためには、解析にシリンダとノズルのシミュレーションを取り入れる必要があります。材料がシリンダとノズル内で圧力を受ける場合、材料自体のPVT特性とプログラムで計算されたエレメント圧縮に基づいて、その密度変化を以下の式で表すことができます。

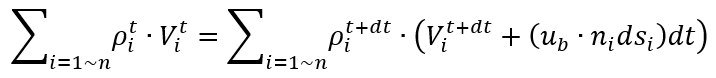

式内のρは密度、Vは比容積、ubは速度、dsiは面積、dtはタイムステップとなります。

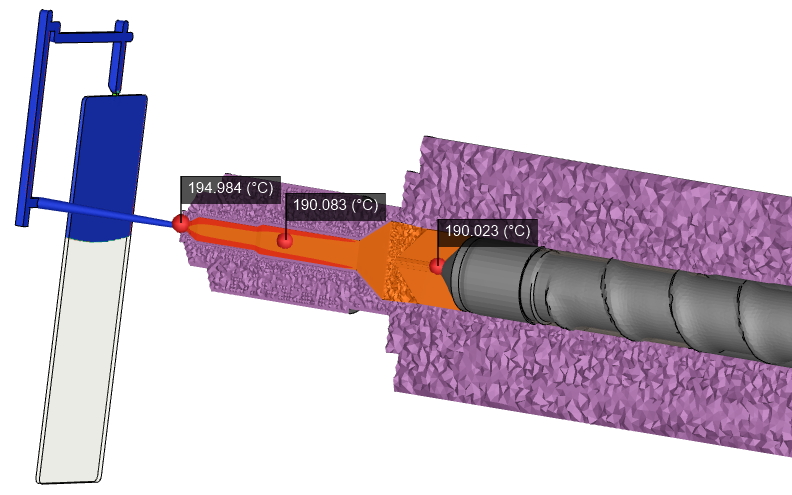

溶融樹脂がスクリューによってキャビティ内へ押し込まれるプロセスにおいて、材料は圧縮され、比容積が小さくなり、体積流量も徐々に減少します。また、溶融樹脂が狭いノズルに流れ込むと、強いせん断熱によって材料が加熱されます。図2が示すように、材料がノズルを通過すると、材料温度は元の190°Cから195°Cまで上昇し、ノズル内壁にもより高い温度分布が見られます。シリンダ後方の樹脂は長距離にわたってせん断熱の影響を受けるため、この高温樹脂が前方に流れると、図3に示すようにノズルからキャビティに入る樹脂温度が時間とともに上昇します。そのため、シリンダとノズルによる影響を考慮しなければ、シミュレーションと実際との間にギャップが生じることとなります。

図2 シリンダとノズルの温度分布図

図3 ノズル温度の経時変化分布図

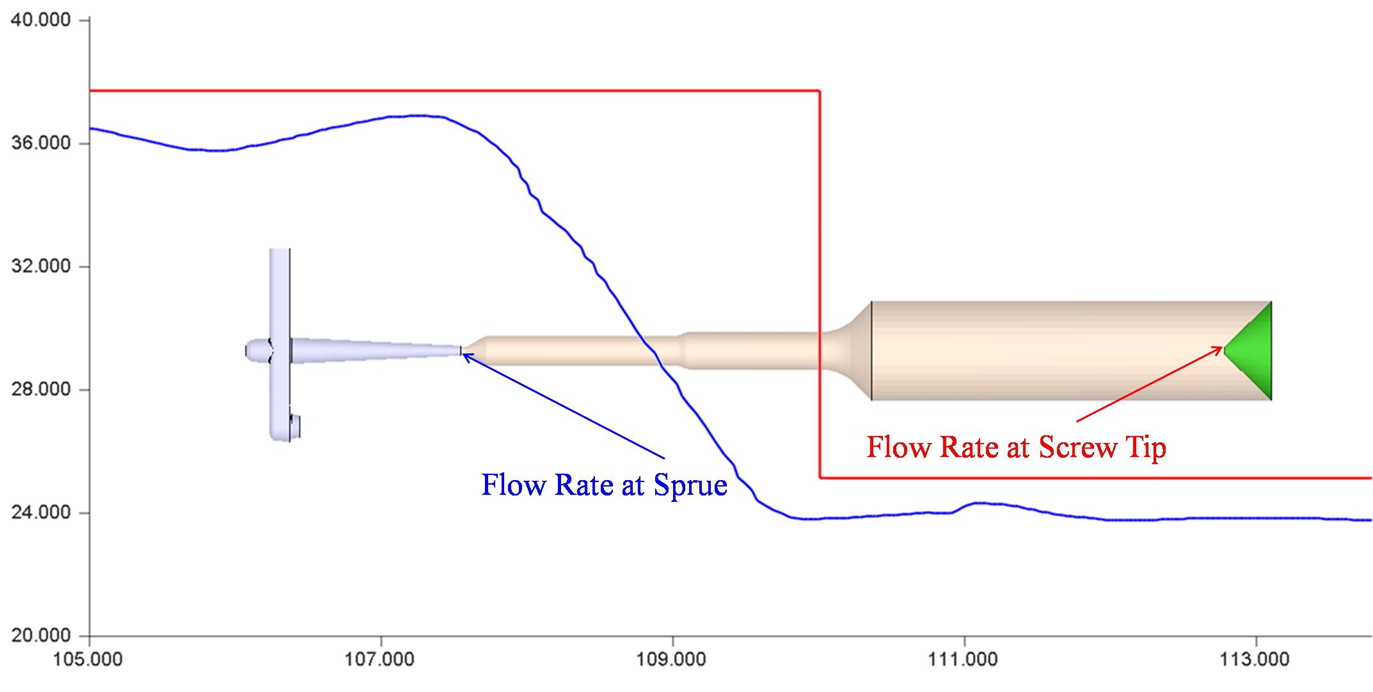

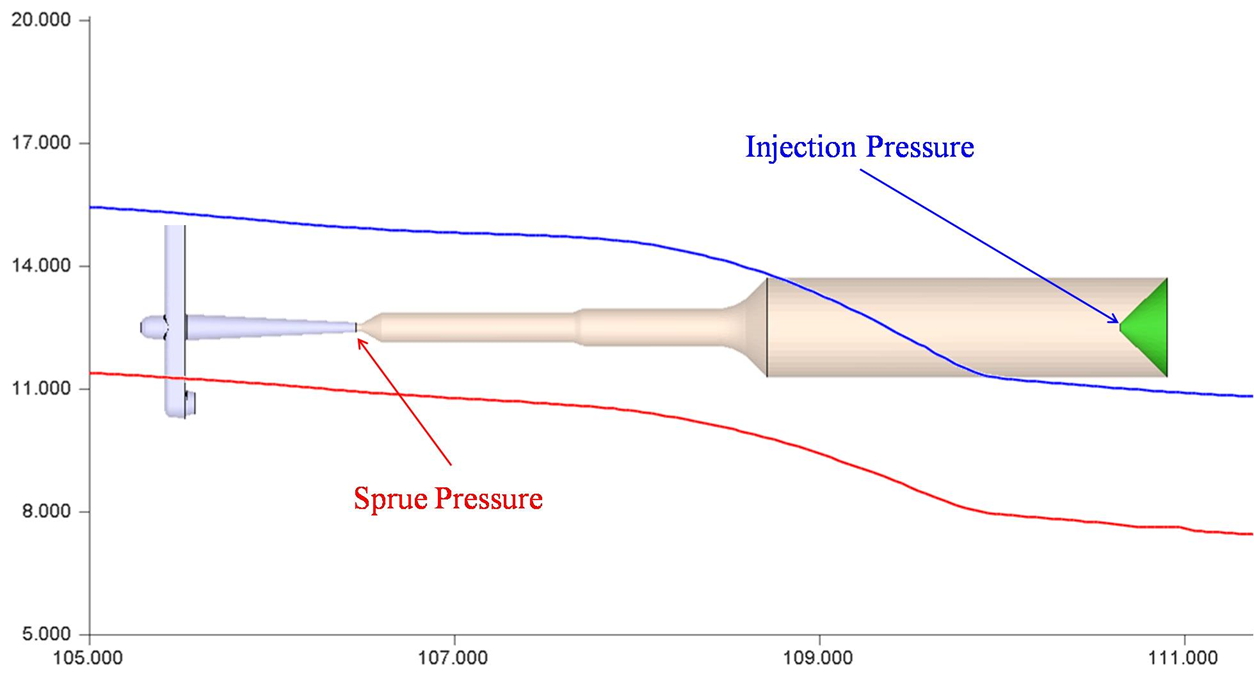

Moldex3Dでは、ノズルゾーンを作成してスクリューが溶融樹脂を押し出す実際の挙動をシミュレーションすることができます。この技術により、材料の比容積がシリンダ内の圧縮の影響を受け、射出圧力に影響を与える現象をシミュレーションすることが可能となります。図4に示すように、ゲートの流量は材料圧縮の影響を受け、スクリュー先端部の流量に比べて明らかに少ないことが確認できます。材料の圧縮率が高いほど、2つの部分の流量の差が明確になり、正確な流量は、シミュレーションにおけるキャビティの充填時間とVP切り替えポイントの初期問題を改善することができます。図5からは、ゲートとスクリュー先端の間に約5MPaの圧力差があることが確認できます。シリンダとノズルを考慮しない場合、この5MPaの圧力が表示されず、シミュレーションにおける射出圧力は実際のものよりも低くなってしまいます。

図4 シリンダ圧縮によって生じる流量の変化

図5 ゲート圧力と射出圧力

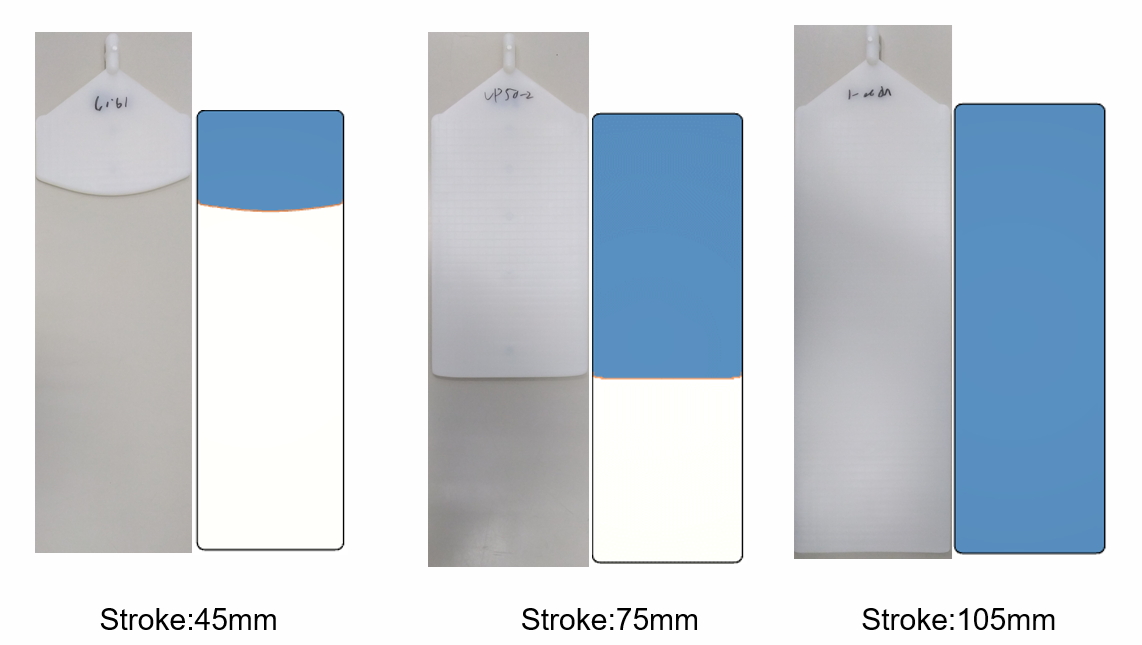

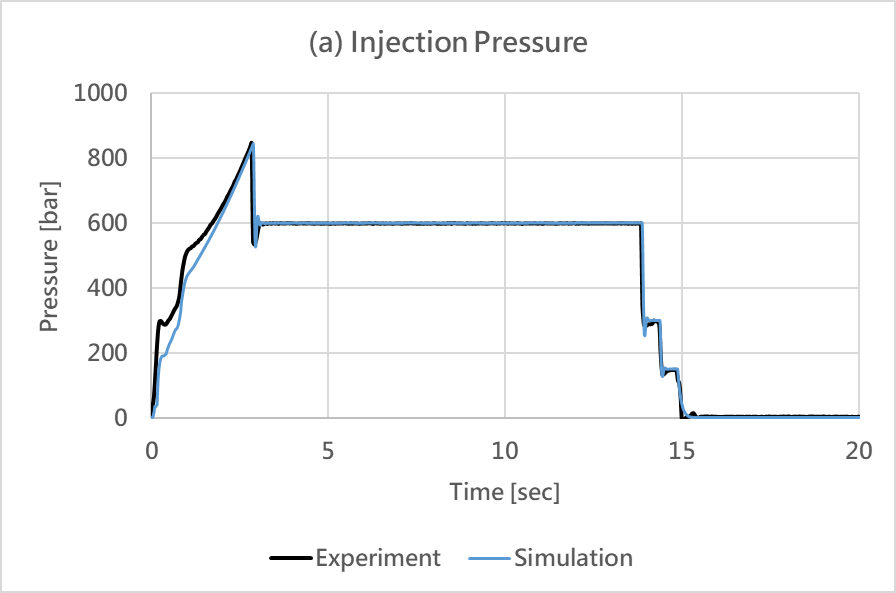

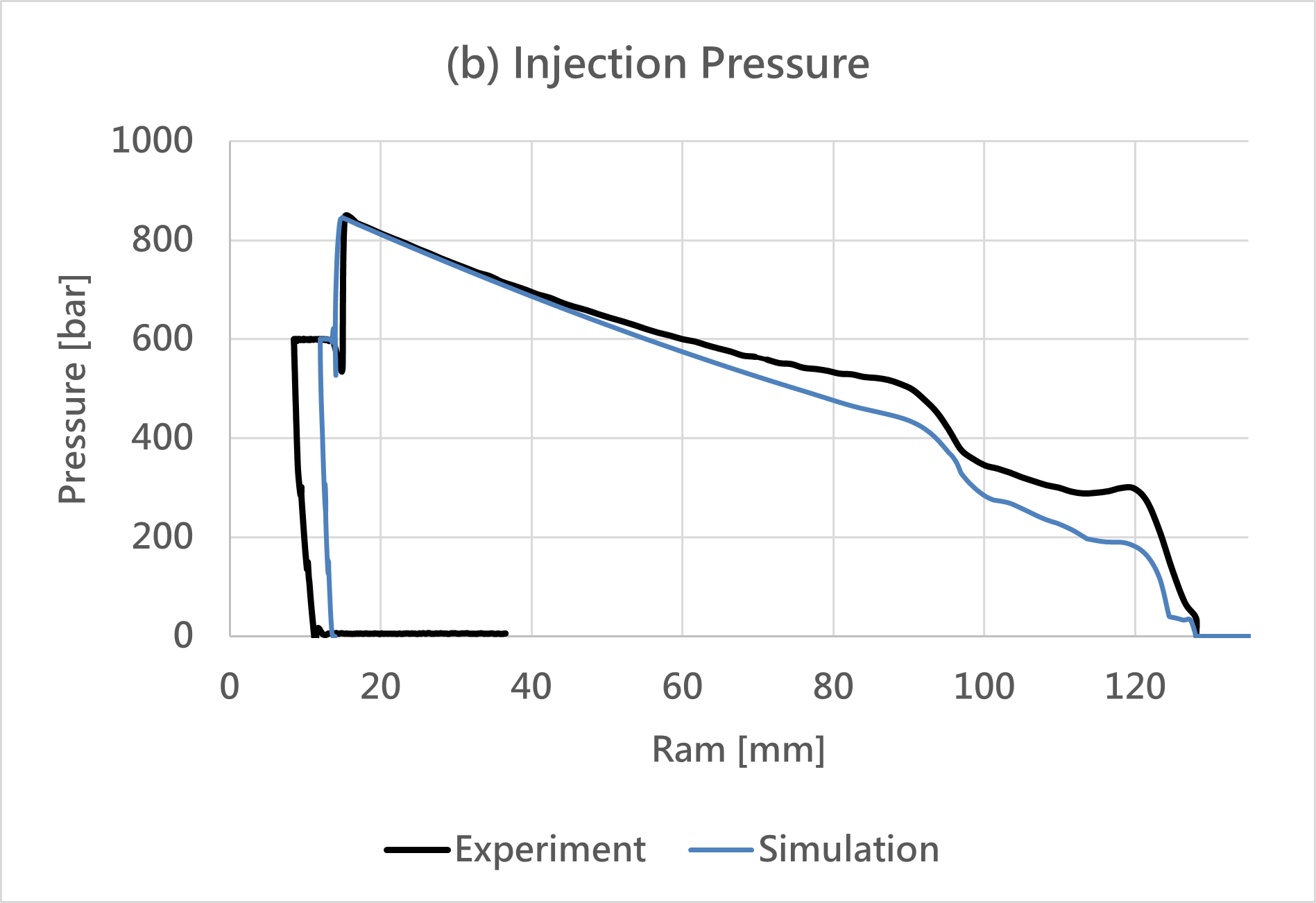

シミュレーションと実験のショートショットの比較を図6に示します。3つの異なるストロークにおいて実験とシミュレーションの整合性が高いことが確認できます。射出圧力の比較を図7に示します。実験の圧力ピーク値は1233バール、シミュレーションでは1211バールで、両者の値は非常に近くなっています。この事例での保圧切り替えポイントはキャビティのフル充填付近に設定されており、射出圧力が急上昇する直前の位置であるため、シミュレーションの精度を検証するのに適しています。図7(b)からは、VP切り替えポイントに達した時点で、シミュレーションでは早期にキャビティがフル充填されて射出圧力が急上昇することはなく、実験値と非常に近いことが確認できます。これはシリンダとノズル内の材料フローがキャビティ内の挙動に大きく影響していることを証明しています。

図6 実験とシミュレーションのショートショット比較図

|

|

図7 射出圧力と(a)時間、(b)スクリュー位置の比較図

流動解析の精度を確保するには、現場とシミュレーション条件の差を最小限に抑える必要があります。この記事から、シミュレーションにシリンダとノズルを取り入れることで、より実際に即した流量と材料温度を得ることができ、シミュレーションと生産現場との整合性の向上により、最適化された製品を生み出すことが可能となることがわかります。