プラスチック射出成形では、冷却時間は成形サイクルの2/3を占めます。この冷却時間を効率的に短縮できれば、製造効率が飛躍的に向上します。もともと冷却回路は経験豊富なエンジニアや金型メーカーが設計し、製造してきました。しかし今日の産業ニーズに従い、プラスチック製品が複雑になるにつれ、従来の冷却回路では複雑な成形品を効率的に冷却することが難しくなりました。その結果として、この課題を克服するためにコンフォーマル冷却テクノロジーが導入されるようになりました。現在、複雑な成形に効率的な冷却を提供する利点により、コンフォーマル冷却が広く利用されています。

コンフォーマル冷却テクノロジーは冷却効率全体を改良します。この冷却回路はレーザー焼結や真空ロウ付け、CNC 加工技術で製造されます。特にレーザー焼結が最も一般的な方法です。これは複雑な冷却回路レイアウトの設計自由度が高いため、成形品の近くに冷却回路を設置することを可能にします。よってコンフォーマル冷却では熱消散が最適で、製品全体を均一に冷却することが可能になります。結果的に製品の収縮やそり変形が軽減されるという利点があります。

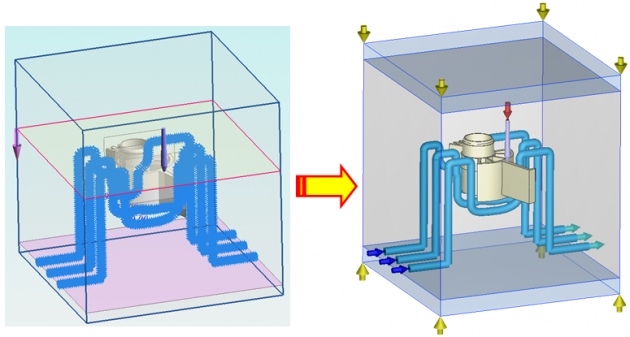

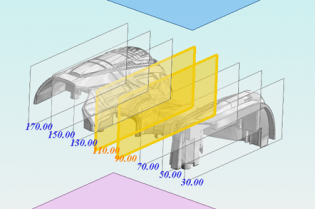

Moldex3D は One Process Machining (OPM) laboratory Japan と共に便利なシミュレーションツールを開発しました。これはコンフォーマル冷却ユーザー向けの冷却管デザイナー (CCD)です。このCCD のユニークな機能として“スライス”機能があります。この機能を使って、ユーザーは読み込んだ製品を、幾つかのスライスに分割することができます。また製品の交差表面(断面)を使って、ユーザーはより良いコンフォーマル冷却システムを設計することが可能です(Fig. 1)。次にユーザーはMoldex3D Designerを使って、完全3Dメッシュを作成し、コンフォーマル冷却シミュレーション解析を高精度に実行することが可能です (Fig. 2)。

Fig. 1

Fig. 1

Fig. 2

Fig. 2

またMoldex3D CCD はこの他にも柔軟な機能を提供しています。ユーザーは簡単に冷却回路のレイアウトを変更することが可能です。金型設計者はキャビティ内の成形品により近い場所に、冷却回路を設置するように設計を変更できます。このようにして、温度変化分布がより均一になり、金型内には極端に温度が低い部分や極端に温度が高い部分が無くなります。結果として不適切な温度制御による欠陥(残留応力、そり変形、ボイド、ヒケなど)を回避できます。

製品欠陥は温度によるものだけでなく、実際の金型設計によるものもあります。例えば、製品設計にリブ(溝)があれば、このリブの反対側にヒケが発生することがあります。また冷却速度が速すぎると、ボイド(空洞)のような欠陥が生じやすくなります。製品欠陥を引き起こす潜在的な要因があったとしても、設計が適切であれば、コンフォーマル冷却は製品変形を効果的に解決する方法になります。

さらにMoldex3D は必須冷却時間を予測することができます。この機能により、全体のサイクル時間に対する冷却回路設計の効果を予測できます。 Moldex3D 冷却解析は必須冷却時間だけでなく、金型キャビティ内の温度変化についてもシミュレーションを行います。また完全3D 冷却解析テクノロジーにより、 Moldex3Dは冷却液のフロー速度、圧力損失、 渦/死水領域などを予測します。

このようにMoldex3D と CCDが統合することにより、コンフォーマル冷却設計の性能が向上し、熱消散を最適化し、均一な冷却を実現できます。さらに欠陥(ヒケ、そり変形)問題を軽減することで製品品質を改良し、結果的に時間とコストの削減を実現できます。