テクノロジーの進歩やニーズの高まりに伴い、マルチキャビティサンドイッチ成形(Multi-cavity Co-injection Molding)技術はすでに自動車部品や構造補強製品(structural reinforcement product)など各種産業で幅広く応用されています。マルチキャビティサンドイッチ成形技術のメリットには、材料の無駄とコストの削減、生産効率と量産の向上などが挙げられます。

しかし、一般的にはシングルキャビティサンドイッチ成形システムの準則が適用され、完全にマルチキャビティシステムを応用することはできません。マルチキャビティサンドイッチ成形システム設計の成功は、成形パーツのコア(core)とスキン(skin)の良好な分布の把握が鍵を握ります。サンドイッチ成形技術は非常に複雑であり、さらに流動バランスをとるのが難しいマルチキャビティ技術で、理想的な材料分布に到達することは非常に困難です。

コンピュータ支援エンジニアリング(CAE)ツールであるMoldex3Dは、業界の潜在的な成形における問題のシミュレーション、マルチキャビティサンドイッチ成形の複雑なメカニズムの解析に用いられています。本文では、どのようにMoldex3Dを利用して流量とキャビティ設計がもたらす影響を評価し、効果的なマルチキャビティサンドイッチ成形システムを獲得するかを探求します。

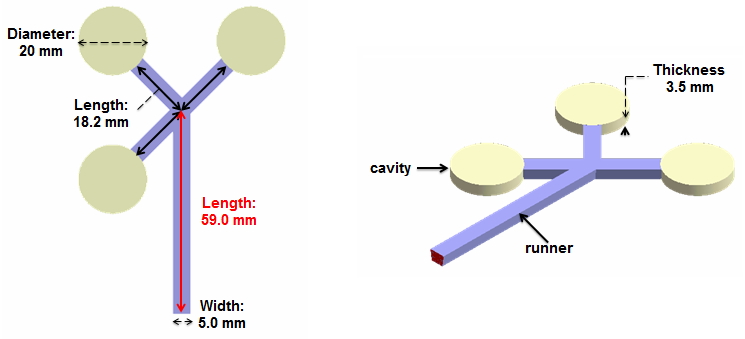

本ケースはマルチキャビティサンドイッチ成形シミュレーションの事例です。製品の幾何形状及びサイズは図1に示すとおりで、そのスキンとコアの材料はどちらもPOLYREX®PG-22です。サンドイッチ成形では、まず一定比率のスキンを注入してから、コア材料を注入して充填を完了させます。割合はスキン:コア = 72:28で、それからコア射出速度を変更します。

図1 マルチキャビティサンドイッチ成形の幾何形状とサイズ

図1 マルチキャビティサンドイッチ成形の幾何形状とサイズ

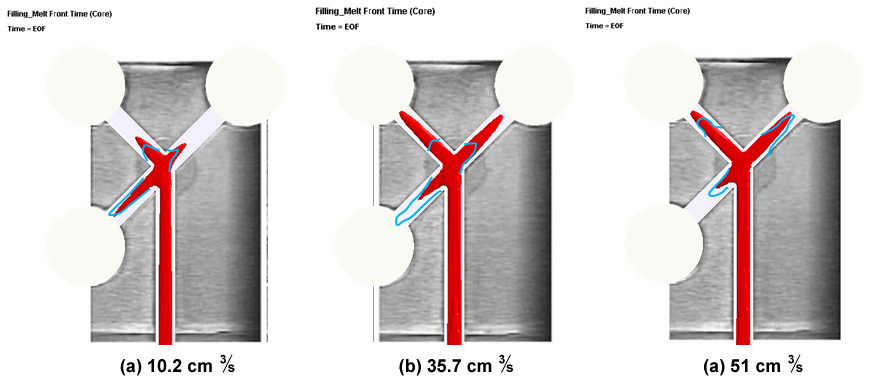

シミュレーション結果と現場の実験比率結果の表示に基づくと、コアメルトフロント(図2)の低射出速度(10.2 cm3/S)の時、最長コア距離はキャビティ1の方向にあります。一方、高射出速度(51 cm3/S)の時は、キャビティ2とキャビティ3の方向が最長です。実験とシミュレーション結果の流動作用はどちらも類似した傾向となっています。

図2 実験検証(コア)結果において、青線はコアの実験のメルトフロントを、赤エリアはシミュレーション結果を表示。

図2 実験検証(コア)結果において、青線はコアの実験のメルトフロントを、赤エリアはシミュレーション結果を表示。

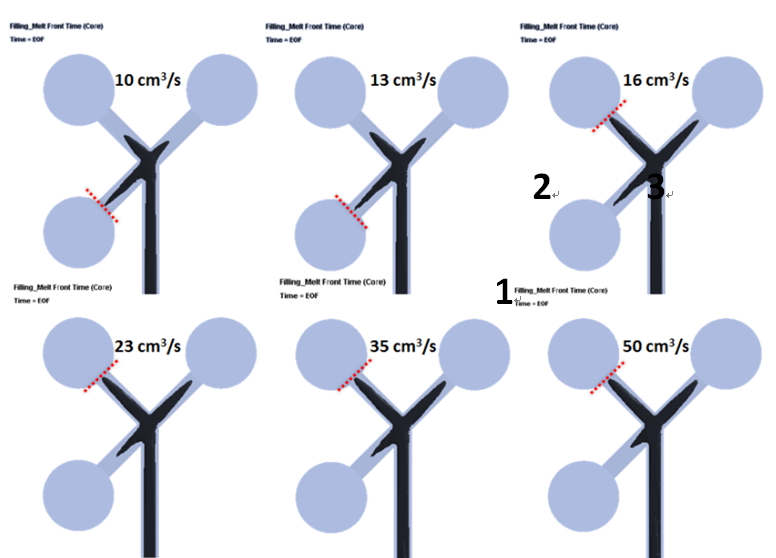

低粘度コアの浸透と各射出速度の関係を更に理解するため、図3の設計シミュレーションの実験では、同一製品設計において、低速から高速までコア射出速度を変化させています。示された結果は、低射出速度(10 cm3/S)の時、コアはまずキャビティ1に到達します。速度を16 cm3/Sまで速めると、コアはまずキャビティ2に到達します。この他、射出速度が速くなるにつれ、キャビティ1方向に向かうコアの割合は低くなります。この現象は、キャビティ2と3の高せん断応力に起因し、更に多くのコアがその中へと導かれます。

図3 コアのメルトフロントのシミュレーション結果

図3 コアのメルトフロントのシミュレーション結果

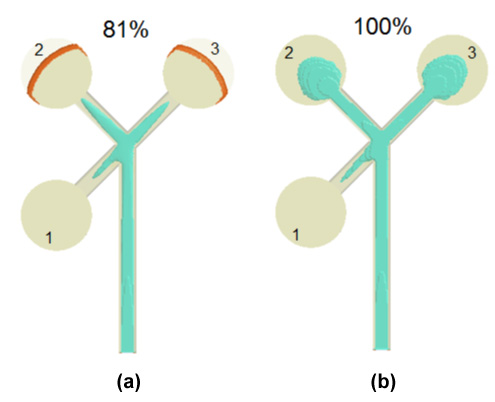

注目に値すべきは、コア材料の浸透作用を理解しても、最終成形品の適切なスキン・コア分布を保証することはできないという点です。図4のように、流動速度の高低に関係なく、各キャビティのスキン・コア分布は不均等であり、キャビティ1は早い段階から充填されるため、コアは入ることができません。

図4 コアメルトフロントのシミュレーション:(a) 81%充填 (b) 100%充填

図4 コアメルトフロントのシミュレーション:(a) 81%充填 (b) 100%充填

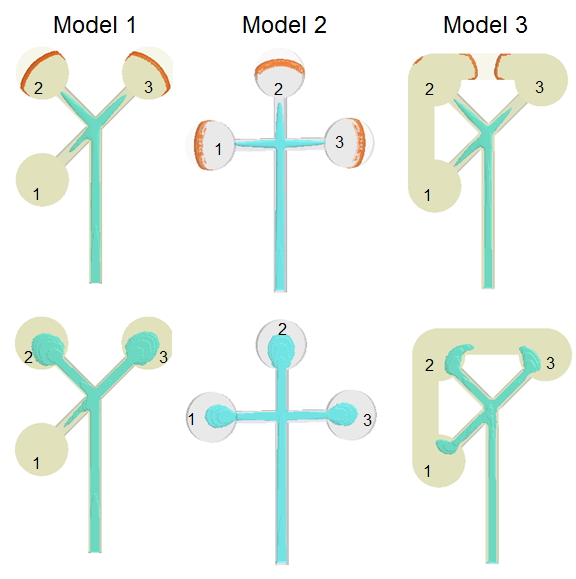

最終モジュール製品のスキン・コア分布を優良化するためには、金型設計がもたらす影響を考慮する必要があります。図5が示すとおり、流動角度の変更、または対称の設計を行った場合、より均等なスキン・コア分布に到達することができます(例、Model 2)。流道設計を変更できない場合は、キャビティを修正します。例えば、オーバーフロー領域を増やしたり、各キャビティ間にブリッジを構築するなどの方法で、効果的に流れのアンバランスといった問題を改善することもできます(例、Model 3)。

図5 各金型設計の影響

図5 各金型設計の影響

このように、マルチキャビティサンドイッチ成形システムにおいて、コア材料浸透の動態行為の制御は極めて複雑であり、相当多くの要素が干渉します(例、流動速度、材料特性、金型設計など)。これらの要素が互いに作用する影響下で、ある特定条件の変更により流動バランスをとることは非常に困難です。このため、CAEツールMoldex3Dの活用は、この問題を克服し、製品設計者が迅速に問題を探し出し、修正する手助けとなり、マルチキャビティサンドイッチ成形技術の応用、発展に貢献します。

参考文献

- Wikimedia Commons, Website information: https://commons.wikimedia.org/wiki/File:Co-injection_(sandwich)_molded_part.jpg, Accessed: Nov. 25, 2014.

- Yang, W.M., and Yokoi, H., “Visual analysis of the flow behavior of core material in a fork portion of plastic sandwich injection moulding”, Polymer Testing, 22, pp 37-43 (2003).

- Job, S., “Recycling composites commercially”, Reinforced Plastics, pp, 32-38, Sep/Oct. 2014.

- Pimenta, S., and Pinho, S. T., “Recycling carbon fibre reinforced polymers for structural applications: Technology review and market outlook”, Waste management, 31, pp 378-392 (2011).

- Jackie Yang, Chao-Tsai (CT) Huang, Hsien-Sen Chiu, Jimmy C.Chien, and Anthony Wen-Hsien Yang, “Dynamic Behavior of Core-material Penetration in Multi-Cavity Co-Injection Molding”, SPE ANTEC Tech. Paper, Paper No. 2096345, 1-5 (2015).