- Date:1 月 01, 2012 - 12 月 31, 2012

- Location: 東京、大阪、名古屋

コース紹介

近年、利益の最大化という目標に向けて、イノベーションと品質改善が欠かせなくなっています。 企業の競争力に対する3つのキーポイントは、クオリティ、コスト、デリバリー(QCD)です。 実験計画法(DOE)は、製品品質の最適化における最も有効なアプローチの1つです。 一方で、射出成形プロセスには様々なバリエーションがあります。 製品デザイン、金型デザイン、材料特性、プロセス条件は、いずれも複雑なシステムを構成しています。 最適化を目的とする全要因実験の導入は、非常に時間のかかるものです。 解析におけるタグチメソッドの直交配列などの実験計画法により、少ない実験からでも確実な結果を得ることができます。 これは、限られた時間の中ではDOEが全要因加算法よりも実行可能であることを示しています。

参加者へのメリット

- 企業経営者またはCEO

- R&Dまたは生産部門担当者

- 金型デザイナー

- 製品デザイナー

- プロセス解析の専門家またはエンジニア

- プラスチック材料供給会社

- プラスチックや金型プロセスに興味のある方

トピックス

- DOE手法の理論と背景の理解。

- 従来の製品開発と問題診断の限界の認識。

- 射出プロセス解析におけるDOEの手順の実際。

- CAEとDOEテクノロジーの統合によるデザインとプロセスの最適化実現の方法。

コース内容

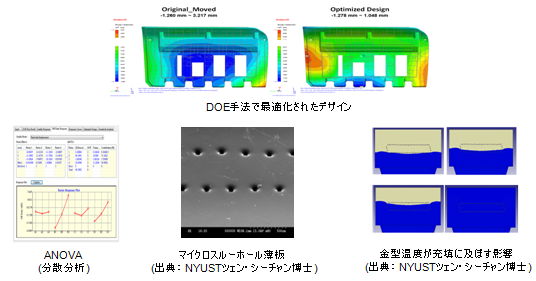

このコースでは、DOE手法の紹介から始めます。 また、タグチメソッドに焦点を当て、その背景と運用手順を取り上げます。 さらに、CAEの実装を通してDOE手法を応用する方法について説明します。 受講者の理解を深めるため、2件のケーススタディが紹介されます。 最初は、そりに対して厳格な要求のある自動車用内装部品について取り上げます。 成形パラメータの様々な組み合わせに対して、全要因実験の代わりに9回実験でプロセスを最適化するには? 2番目のケースでは、熱可塑性射出成形技術を利用したインクジェットプリンタヘッドのノズルプレートに焦点を当てます。 研究者はDOEにより最適化された成形条件が得られ、相対変位のマイクロ構造を最小限に抑えました。また、充填条件も確認されました。 コースを通じて、受講者全員がDOEの理論的背景と実際の応用に対する理解を深めることができます。

講師

連絡先

| 主催者 | TEL | FAX | |

| 株式会社JSOLエンジニアリング本部 | event@sci.jsol.co.jp | 03-5859-6020 | 03-5859-6035 |

| 株式会社セイロジャパン | webmaster@saeilo.co.jp | 048-733-7011 | 048-733-3268 |