- Date:1 月 01, 2012 - 12 月 31, 2012

- Location: 東京、大阪、名古屋

コース紹介

近年、押出ブロー成形は多くの日用品の生産に利用されてきました。 製品の開発サイクルを短縮し、コストを削減して競争力を高めるためには、安定した効率的なプロセスが製品の多様化に欠かせません。 しかし、押出ブロー成形プロセスとその製品には、多くの課題が立ちはだかります。不均一な厚み分布、ブロースルー、不完全成形、寸法精度の問題などです。 主な原因は、金型内部のプロセス履歴の視覚化が難しいことにあります。 その結果、ダイ/金型デザインやプロセスパラメータの最適化を効率的に実行することは困難です。 従来の試行錯誤的な方法は、問題診断や新製品開発の最適化に効果的ではありません。

参加者へのメリット

- 経営者やマネージャー

- 研究または生産部門の責任者

- 部品デザイン/生産エンジニア

- 金型デザイン/製造エンジニア

- 押出ブロー成形の専門家/ エンジニア

- 材料供給会社

- 押出ブロー成形プラスチック製品やプロセスに 興味のある

トピックス

- 押出ブロー成形の用途とライフサイクル

- 押出ブロー成形の現在の問題と課題

- 従来の製品開発サイクルのボトルネックと制限

- 自動車用水/燃料タンクやその他製品の問題診断と解決方法

コース内容

このコースでは押出ブロー成形とその工業用途に関する簡単な紹介から始めます。 その後、ダイ/金型デザインの観点から、押出ブロー成形製品の開発における課題を取り上げます。 さらに、実例によるケーススタディを通して、押出ブロー成形プロセスへの理解を深めます。 最初のケースは、延伸比率の高い部分の問題と自動車用水タンクの問題克服についてです。 2番目のケースでは、フロントワイパータンクの厚み分布を取り上げます。シミュレーション解析を通して、予備成形の厚さ形状を最適化する方法を考察します。このコースでは、科学的なCAEツールを使用して、 押出ブロー製品のソリューションと最適化を実現する方法を 学びます。

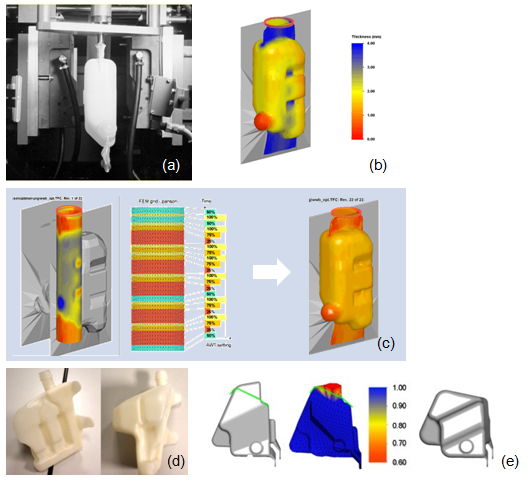

(a) フロントガラス用水タンクの実際のブロー 成形プロセス。

(b) フロントガラス用水タンクのシミュレーション解析:厚み分布の予測。

(c) ブロー成形の最適化:最適化された予備成形の厚さ形状(軸方向厚さ管理)。

(d) 押出ブロー成形で製造された実際の自動車 用水タンク。

(e) CAEを利用して問題を解決するには。

講師

連絡先

| 主催者 | TEL | FAX | |

| 株式会社JSOLエンジニアリング本部 | event@sci.jsol.co.jp | 03-5859-6020 | 03-5859-6035 |

| 株式会社セイロジャパン | webmaster@saeilo.co.jp | 048-733-7011 | 048-733-3268 |