「わが社は、Moldex3Dの解析結果に大きな信頼を寄せています。私たちは、トルコでMoldex3Dを導入した最初の企業なのです。解析プロセスと金型製作、それぞれの結果を最適化するため、2つの結果を結びつけました。 Moldex3Dを利用したことで、生産コスト・時間を大きく削減して成功を収めることができました」-Evrim Metin(AKSEM社設計部長)

Q: 2013年Moldex3Dグローバル・イノベーション・タレント・アワード・コンテストの特別賞を受賞したお気持ちを聞かせてください。

Evrim Metin: このコンテストに参加を決めた時から、自信がありました。 私たちはMoldex3Dを日常的に利用し、いくつものプロジェクトを成功させてきたのです。 私たちは、Moldex3Dの解析結果に大きな信頼を寄せています。 トルコでMoldex3Dを導入した最初の企業が、私たちなのですが、これまでのプロジェクトを活用して弊社の技量を証明するには(このコンテストは)良い機会でした。

Q: コンテストについて知った時、どのように思いましたか? また、コンテスト参加の決め手はなんだったのでしょうか?

Evrim Metin: 私たちは、自分たちのスキルに大きな自信を持っています。 このコンテストは私たちの技量を証明するチャンスだと感じましたので、コンテストへの参加を決めました。

Q: Moldex3Dを使って生産工程を最適化しようと考えたきっかけはどのようなものだったのでしょうか?

Evrim Metin: 先ほどもお話ししたように、トルコでMoldex3Dを導入したのは私たちが最初だったのです。 製品品質のさらなる向上を顧客から求められていたため、Moldex3Dの導入を決めました。簡単に言えば、実際の金型を作る前に顧客に成形解析の結果を見せたのです。そのおかげで、時間と費用を大きく節約できました。

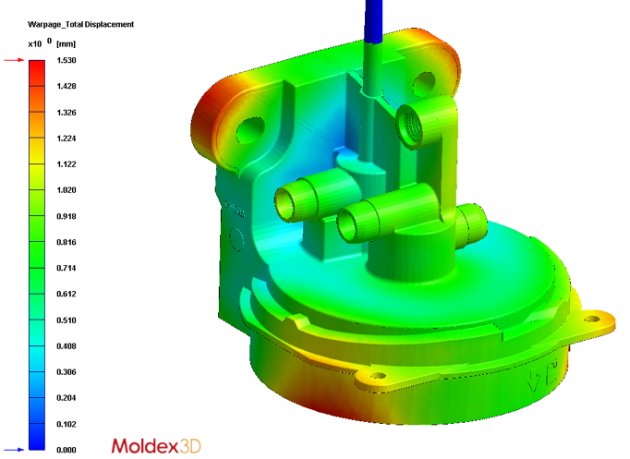

Moldex3Dによる反り変形の予測が部品寸法の安定性向上に貢献

Moldex3Dによる反り変形の予測が部品寸法の安定性向上に貢献

Q: プロジェクトの最大の課題についてお聞かせください。 特に困難だった問題と、その解決策を教えていただけますか?

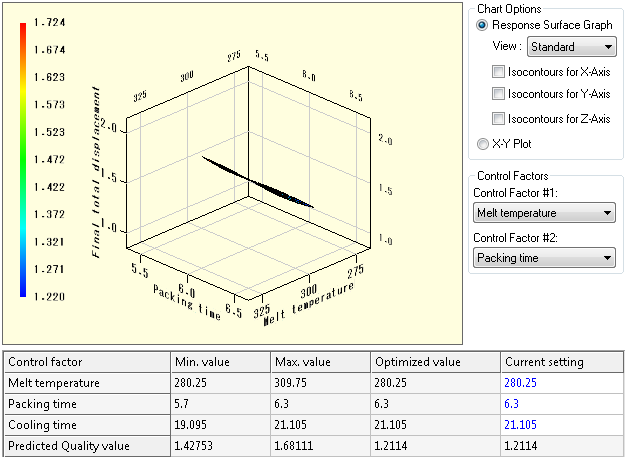

Evrim Metin: 顧客から強く求められたクリティカルな点がいくつかありました。 私どもは、試行錯誤を繰り返すようなことはしたくありませんでしたから、CAEを活用することにしたのです。 もちろん、本プロジェクトの開発工程では、いくつもの困難に直面しました。 Moldex3Dの解析のおかげで、問題となる部分の特定と解決方法の模索を事前に行うことが可能になり、その結果、生産上の問題点も解決できました。 また、トルコでMoldex3D DOEモジュール(実験計画法モジュール)を導入したのも、私たちが最初でした。現実に即した結果を得ることに的を絞っており、その目的は達成されたと思っています。

Moldex3D DOEモジュールにより最適なパラメーター値を特定

Moldex3D DOEモジュールにより最適なパラメーター値を特定

Q: 今後のプロジェクトの展望についてお聞かせください。

Evrim Metin: 今後の展望としては、今回のプロジェクトは私たちにとってひとつの例であり、会社や同業他社にとっては、ひとつの参考例になったと言えます。 解析工程と金型製作を結びつけることで、それぞれの結果を最適化できたのです。その結果、生産コストを大きく削減できました。 重ねて申しあげますが、Moldex3Dにより、弊社の射出成型プロセスは、著しく改善されました。