なぜ粘弾性解析シミュレーション(VE)を使用するのでしょう?

プラスチック(高分子)流体は粘性と弾性の両方の特性を有し、粘弾性の効果は温度とせん断変形の違いに左右されます。成形プロセスにおける粘弾性と相関性の変化や挙動を、一般的な流体と弾性モデルのみの使用で正しく表示するのは非常に困難なことです。材料特性が製品の品質と構造に与える影響をより実際に即したものにするために、設計者は専門的なCAE解析ツールを用いてフロー挙動と材料変化を予測する必要があります。Moldex3Dの粘弾性解析(VE)モジュールでは、キャビティ内で発生するプラスチック材料の変化を便利に観察できるほか、そり変形解析と光学解析モジュールの統合による高度な解析を行うことができます。

Moldex3Dのソリューション

- プラスチック材料の粘性と弾性特性の演算

- フロー残留応力を予測し、射出成形プロセスにおける各応力変数の変化を把握

- 硬化や応力緩和時の応力挙動の予測

- 空間内の各ポイントにおける、最終製品の最大垂直応力と最大せん断応力の予測

- 残留応力解析による光学特性の予測(光学モジュール(Optics)が必要となります)

- 残留応力の予測

高分子の残留応力の発生はその粘弾性の特性と高い関連性があり、熱に起因するものとフローに起因するものの2種類の残留応力に分類することができます。最終製品の強度は破断などの不良に大きく影響します。

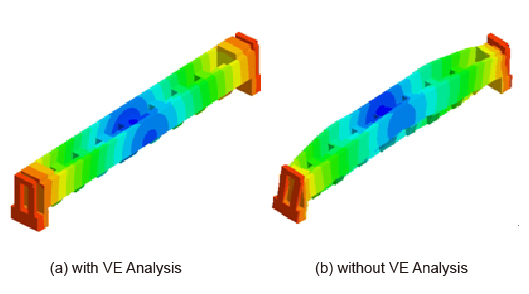

ミーゼス応力の予測結果

- そり変形解析

-

冷却プロセスにおいて、異なる部分の温度は時間とともに変化し、また温度分布はそり変形に対して非常に大きな影響を与えます。プラスチック材料の粘弾性の特性を考察することができれば、そり変形解析の結果を実際の成形プロセスにおけるメルトフロー挙動に近づけることができます。

そり変形解析後の変形結果

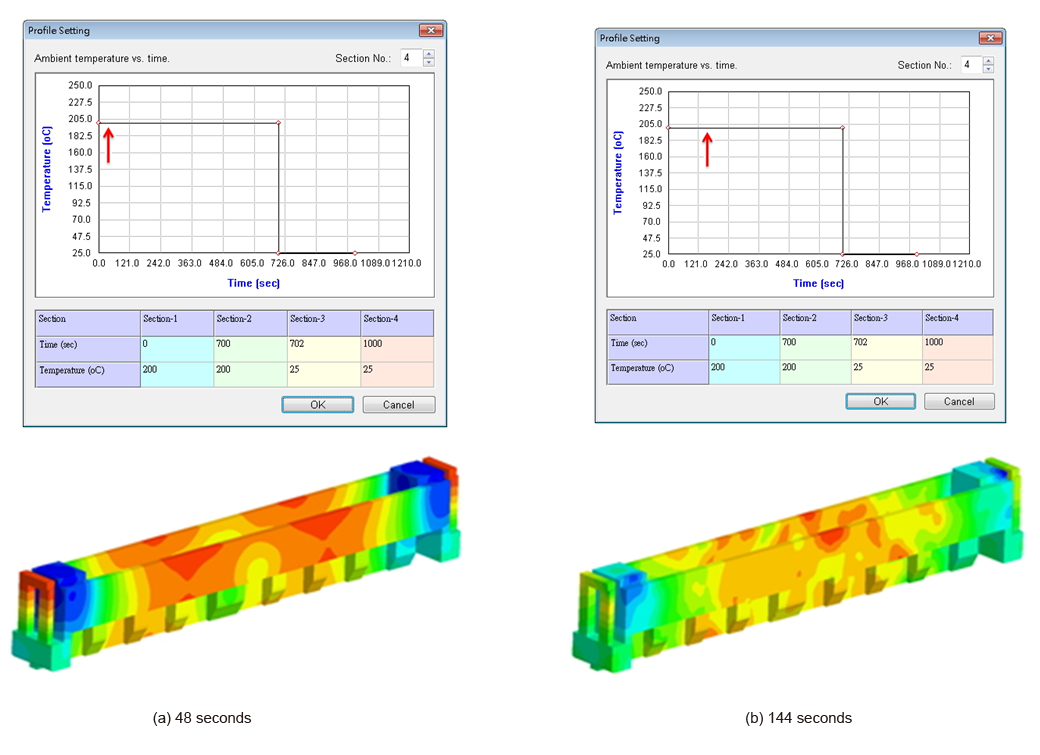

- アニール処理解析

-

アニールとは、ガラス転移温度を利用した射出成形製品の加熱プロセスを指します。このプロセスでは、製品内の残留応力を低減し、製品の変形や破断などの問題を回避することが主な目的となります。応力の解消によって得られる高い安全性により、最終製品は過酷な環境下での使用が可能となります。Moldex3Dの粘弾性解析(VE)モジュールは、アニール処理と温度変化による応力分布のシミュレーション結果を可視化するのに役立ちます。

アニール処理の温度分布シミュレーション結果

業界への応用

電子、自動車、バイオ、消費者向け製品

Moldex3Dの推奨製品

- Moldex3D eDesign Package

- Moldex3D Professional Package

- Moldex3D Advanced Package