文責:Moldex3D技術サポートチーム エンジニア 葉承杰

- 顧客名:逢甲大学

- 地域:台湾

- 業種:教育

- 導入ソリューション:Moldex3D Advancedソリューション;流動解析モジュール Flow、繊維配向モジュール Fiber、Designer BLM、材料特性評価

創立から50年以上の歴史を持つ逢甲大学は、現在では2万人を超える学生を擁する総合大学に成長し、19万人以上の卒業生は、産業の発展を担う柱として、国内外において社会、産業に欠くことのできない重要な存在となっています。(出典)

概要

製造業では、近年の環境保護への意識の高まりにともない、省エネルギー、材料の削減、成形サイクルの短縮が重視されるようになっています。産業機器用プラスチック構造部品の多くはCNCマルチチャネル加工で製造されているため、加工時間が長く、加工コストが高くなり、生産において多くの材料ロスが発生しています。本研究では、成形材料にナイロン66、強化材料にガラス繊維を使用し、CNC加工に代えてプラスチック射出成形技術を用いることで、成形品の機能性、強度、軽量化を実現しています。

課題

- 成形品の機械的特性

- 成形品の収縮

- 成形品の真円度

- 導入ソリューション

逢甲大学チームは、成形品の構造強度が要件を満たしているかを確認するために、Moldex3Dによる流動解析を使用して、強化繊維と材料の変更が成形品の体積収縮に与える影響を予測し、シミュレーションを通じて、材料の変更が成形品の収縮改善に効果的であることを確認しました。また、同チームはMoldex3Dを使用して成形品穴径の真円度を予測し、実験による検証を行ったところ、穴径収縮の実験結果はシミュレーション結果とほぼ一致しており、成形品の収縮が改善され、軽量化と強度の要件を満たしていることを確認しました。

成果

- 収縮が22%改善

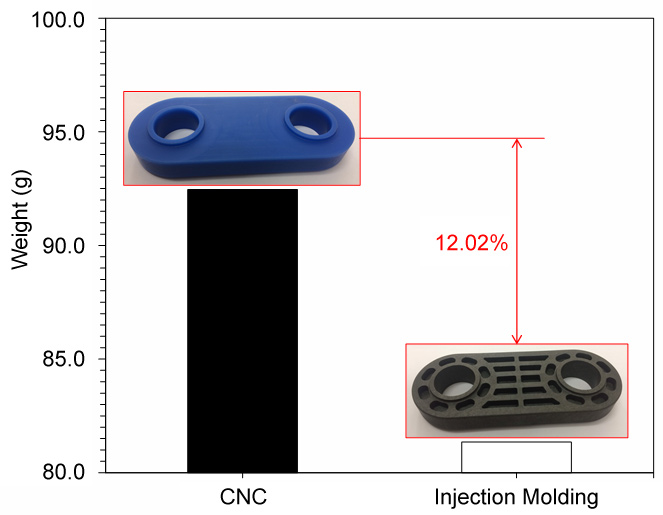

- 重量を12%削減し、軽量化の目標を達成

- 構造強度に係る要件を達成

ケーススタディ

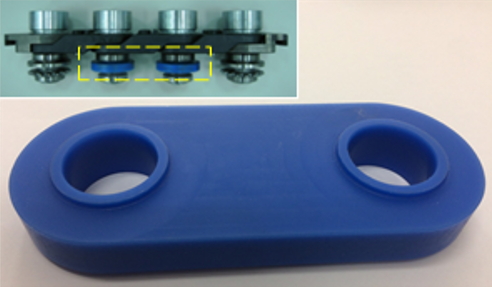

ブロー成形機においてスライダーブロックは、スライドベアリングを接続し、プリフォームを搬送する重要なパーツとなります(図1)。製品の製造コスト削減、軽量化目標の達成を目指し、本事例では、CNCフライス加工をプラスチック射出成形に置き換え、Moldex3Dを使用してフロー挙動、繊維配向、成形品収縮を予測する計画を立てました。変更後の製品設計を図2に示します。

図1 本事例のスライダーブロック

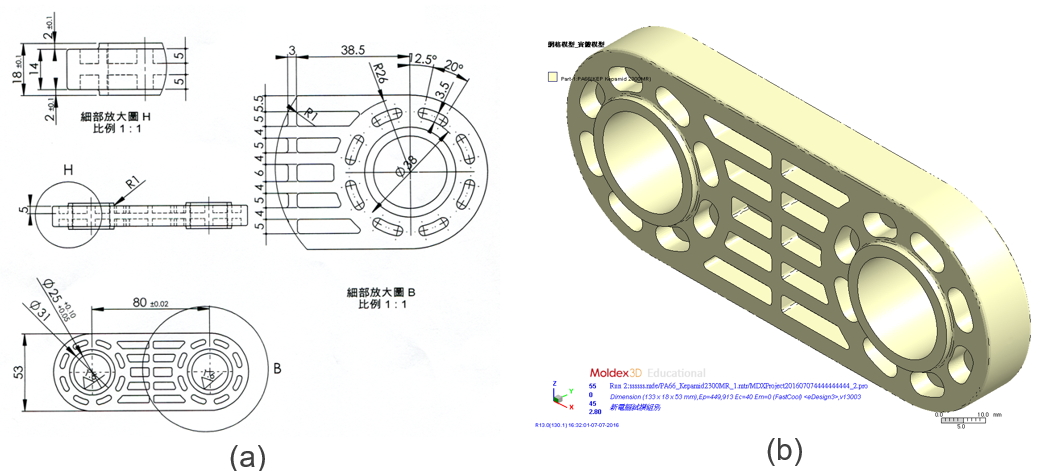

図2 変更後の革新的な製品設計(a:2D設計、b:3D設計)

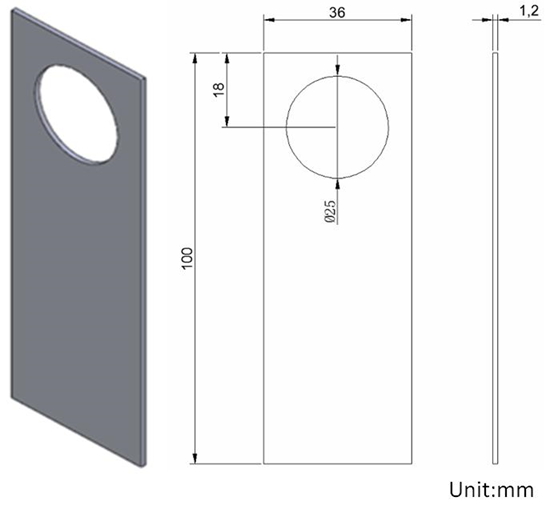

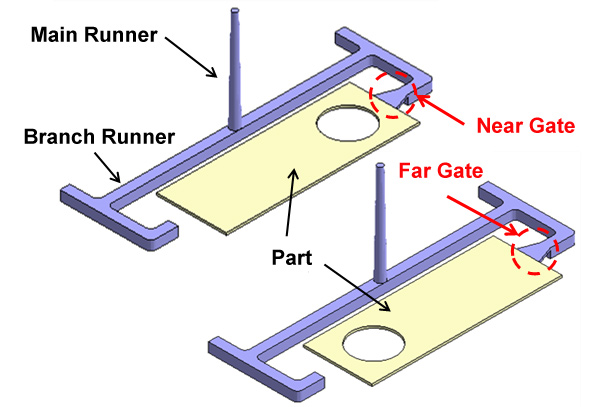

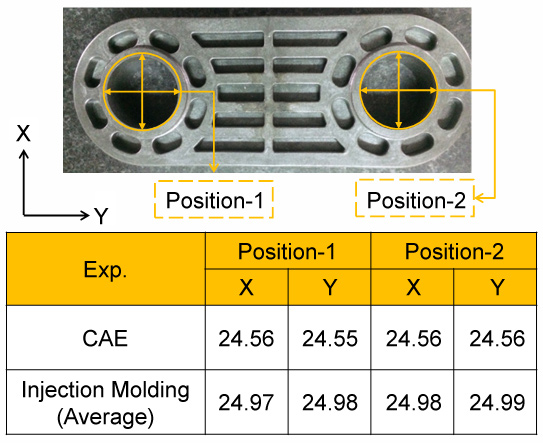

逢甲大学チームは、成形プロセスにおいて発生する可能性のある問題を把握するため、テストモデルのMoldex3Dによる解析結果と実験結果を比較し、その研究結果を実際の製品開発と製造に応用しました。図3は製品テストモデルの寸法図となります。スライドベアリングを接続する丸穴設計となっているため、穴径の真円度が重要となります。ゲート位置設計には丸穴に近いものと遠いものがあり(図4参照)、ここではゲート位置が穴径の真円度と収縮特性にどのような影響を与えるかを観察します。

図3 丸穴設計のテストモデル

図4 異なるゲート位置設計

成形品の構造強度が要件を満たしているかを確認するために、Moldex3Dを使用して繊維強化後の体積収縮と真円度を予測したところ、シミュレーションと実験結果が同傾向という事が確認されました(図5)

図5 Moldex3Dシミュレーションと実験の成形品体積収縮比較

結論

逢甲大学チームはMoldex3Dの使用により成形品重量を12%以上削減し、軽量化の目標を達成しました(図6)。また、強化繊維によって成形品の構造強度に係る要件が満たされていることを確認するとともに、成形品の収縮が22%改善され、穴径の真円度も公差範囲内に抑えることが出来ました。