- 顧客名:Berry Plastics (現Berry Global)

- 国名:インド

- 業種:材料

- 導入ソリューション:Moldex3D Advanced ソリューション;流動解析モジュール Flow、保圧解析モジュール Pack、冷却解析モジュール Cool、そり変形解析モジュール Warp、アドバンストホットランナーモジュール Advanced Hot Runner

概要

本事例ではマルチキャビティのプラスチックキャップ製品を取り上げます。Berry Plasticsのチームではシミュレーション解析ソフトによる成形サイクルの短縮、生産コストの削減を期待していました。Moldex3Dのシミュレーション解析から、Berry Plasticsは2つのソリューションを提案しました。また、その中からより経済効果に優れたソリューションを選ぶことで成形サイクルの短縮をサポートし、シミュレーション解析を用いることで「時は金なり」のコンセプトを明確に実現しました。

課題

- マルチキャビティのフローバランスの改善

- 成形サイクルの短縮

導入ソリューション

Moldex3Dのシミュレーションを使用して加工パラメータの変更による影響を評価

メリット

- プロセス条件の最適化によるコストの削減

- 製品開発プロセスの加速

ケーススタディ

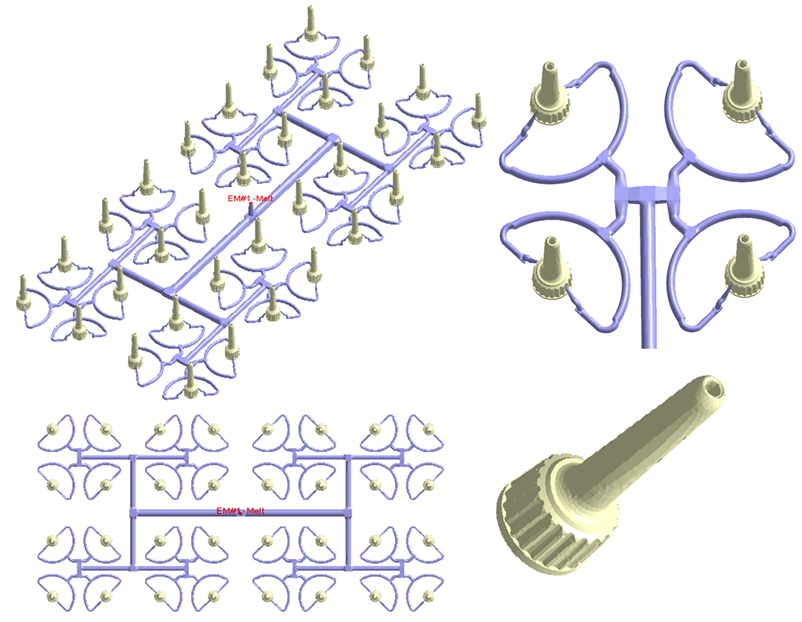

Berry Plasticsのチームは、シンプルなマルチキャビティ成形のプラスチックキャップ(図1)において、1つのパラメータ(充填時間の短縮)のみの変更でのコスト削減を期待し、金型試作、加工サイクル短縮を実現することで、「時は金なり」のコンセプトを証明するとともに、Moldex3Dでその効果を評価しました。

図1. マルチキャビティシステムで成形されるシンプルなプラスチックキャップ

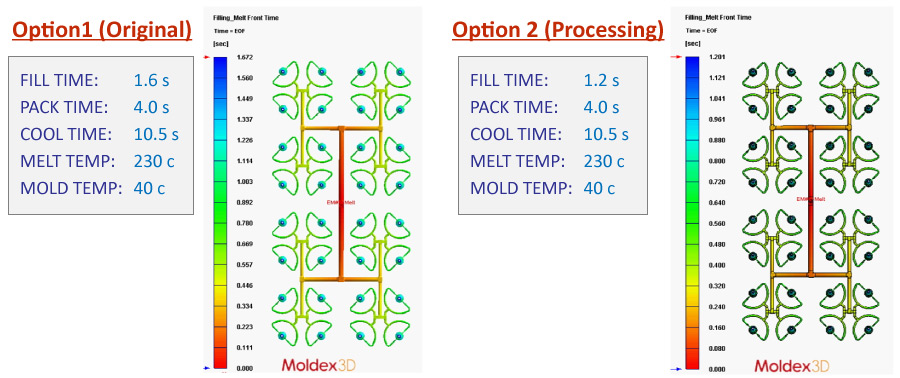

本事例の主な目的はシミュレーションツールを応用することで、基本的な成形問題を解決し、成形サイクルを短縮することにあります。Moldex3D流動解析ソフトから、Berry Plasticsのエンジニアはサイクルタイムを最適化する2つのソリューション((1)ランナーサイズの変更、(2)充填時間の最適化)を提案しました。金型変更が非常に高コストであることから(2)のソリューションを採用し、充填時間を1.6秒から1.2秒に短縮させました。シミュレーション結果から、製品への完全な充填が確実に行われ、全体の生産時間は1秒近く短縮されていることが確認できます(図2)。

図2. 充填時間の変更後、Moldex3Dを使用して変更後のフロー挙動を検証

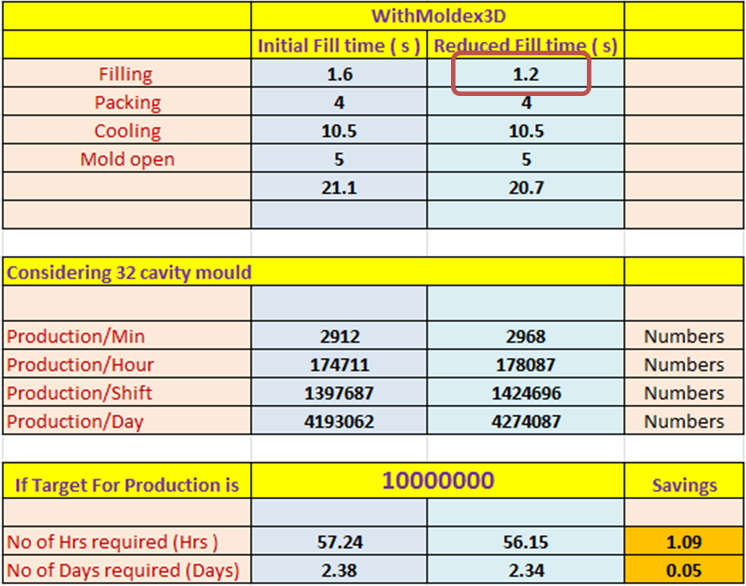

加工サイクルの短縮に基づいてトータル製造時間を推算すると、充填時間の変更という単一のプロセス条件だけで、製造サイクル全体に大きな影響を与えることが可能となり、大量生産時には装置と人的コストの削減が十分可能であると考えられます。

製品の大量生産時には、工数とコストを大幅に削減できることが確認できます(図3)。これにより、Moldex3Dのシミュレーション技術が実際の製造において目覚ましい効果を発揮することがわかります。

図3. 充填時間の最適化によりトータル製造コストの削減が可能

結論

Berry Plasticsの事例からわかるように、Moldex3Dは製品の開発段階において極めて重要な役割を果たします。Moldex3Dを使用することにより、生産スタッフは設計初期段階において潜在的な設計不良を排除し、余分な金型変更コストを削減することができます。また、Moldex3Dはプロセスパラメータの最適化にも役立ち、製品開発サイクルを短縮し、企業の時間と費用の削減に貢献します。