- 顧客名:KOPLA

- 国名:韓国

- 業種:自動車

- 導入ソリューション:Moldex3D Advanced ソリューション;流動解析モジュール Flow、保圧解析モジュール Pack、冷却解析モジュール Cool、そり変形解析モジュール Warp、繊維配向モジュール Fiber、FEAインターフェース機能モジュール、マルチコンポーネント成形 MCM

概要

成形メーカーの多くが自動車用サーモスタットハウジングの製造にHTN(High-Temperature Nylon、高温剛性ナイロン)を使用しています。HTN材料の射出成形は非常に高い金型温度と溶融温度で行われるため、冷却時間の短縮が最大の課題となっています。本事例における解析の目的は、サーモスタットハウジングの冷却時間を短縮し、成形パラメータと冷却回路の最適化に役立てることにあります。KOPLAは、Moldex3Dのシミュレーション解析を用いてインサート材料と冷却回路設計の変更による効果を検証することで、冷却時間の短縮に成功し、顧客のニーズに応えることができました。

課題

- 冷却時間の短縮

- 製品製造に役立つ成形パラメータと冷却回路の最適化

導入ソリューション

Moldex3D成形機モードによる実際の事例に即したシミュレーション解析とMoldex3D冷却解析による必要な冷却時間の予測。

メリット

- 冷却時間を68%短縮

- Moldex3D成形機モードによる実際の顧客環境に即したシミュレーション解析

- 最適な冷却回路設計、成形パラメータ、インサート材料の特定

ケーススタディ

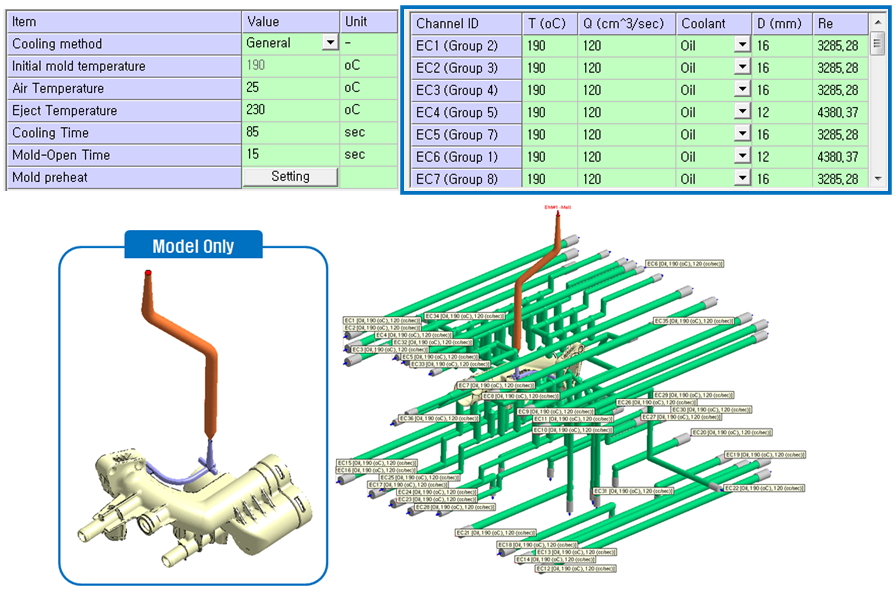

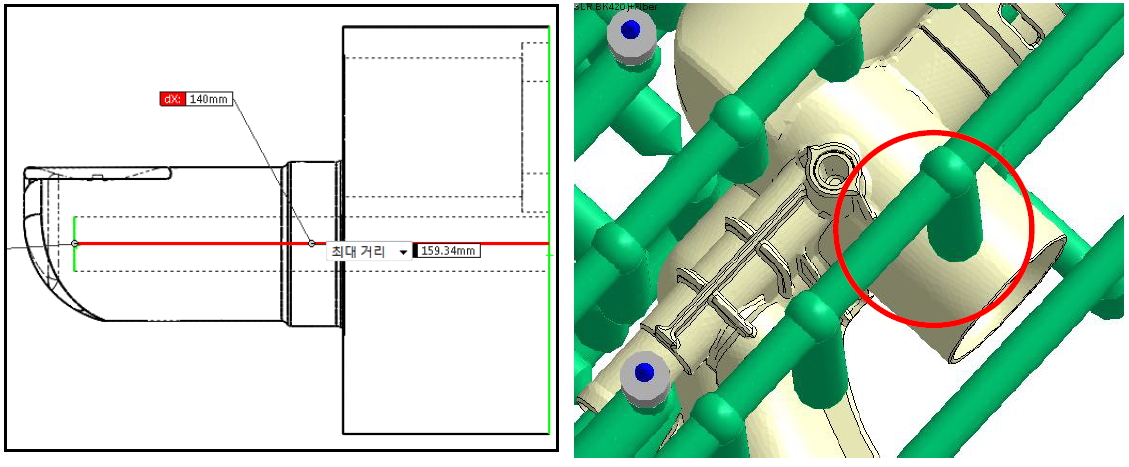

KOPLAでは成形プロセスにおいてサーモスタットハウジング製品の冷却時間短縮(元の設定は85秒)が求められていましたが、高すぎる製品温度によって生じる問題を避けるには十分な冷却を行う必要がありました。そのため、Moldex3D成形機モードを使用して冷却回路設計、冷却解析、実際の成形プロセスのシミュレーションを行い、元の設定(図1)と設計の変更を検証することで、必要な冷却時間を特定しました。

図1 サーモスタットハウジングの成形パラメータと冷却水回路設計

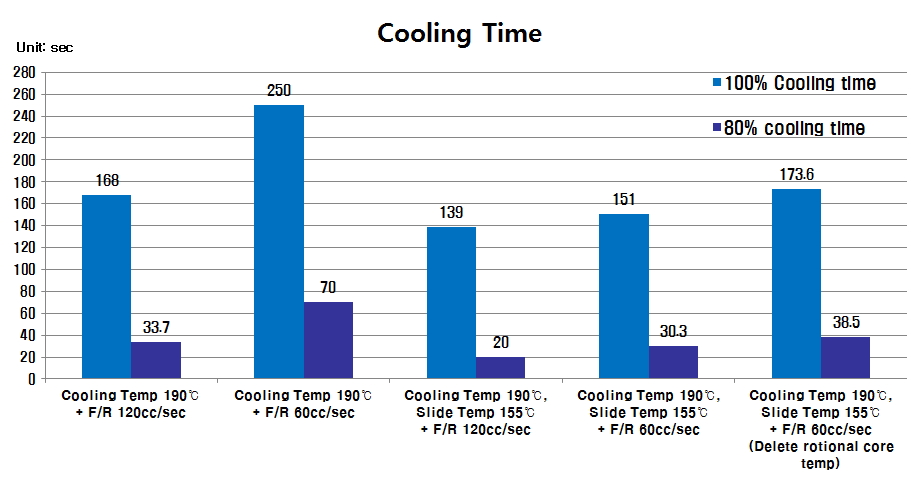

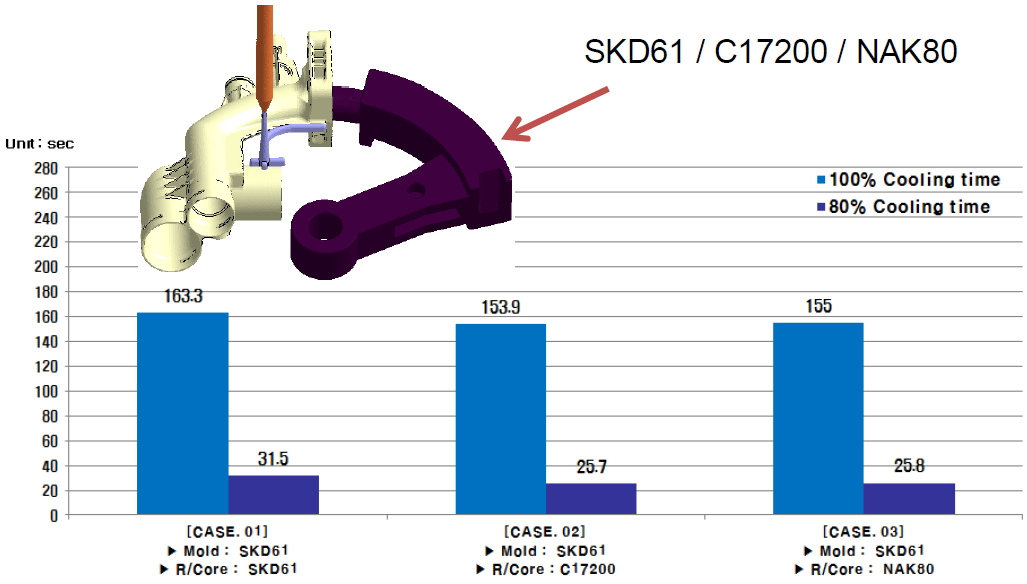

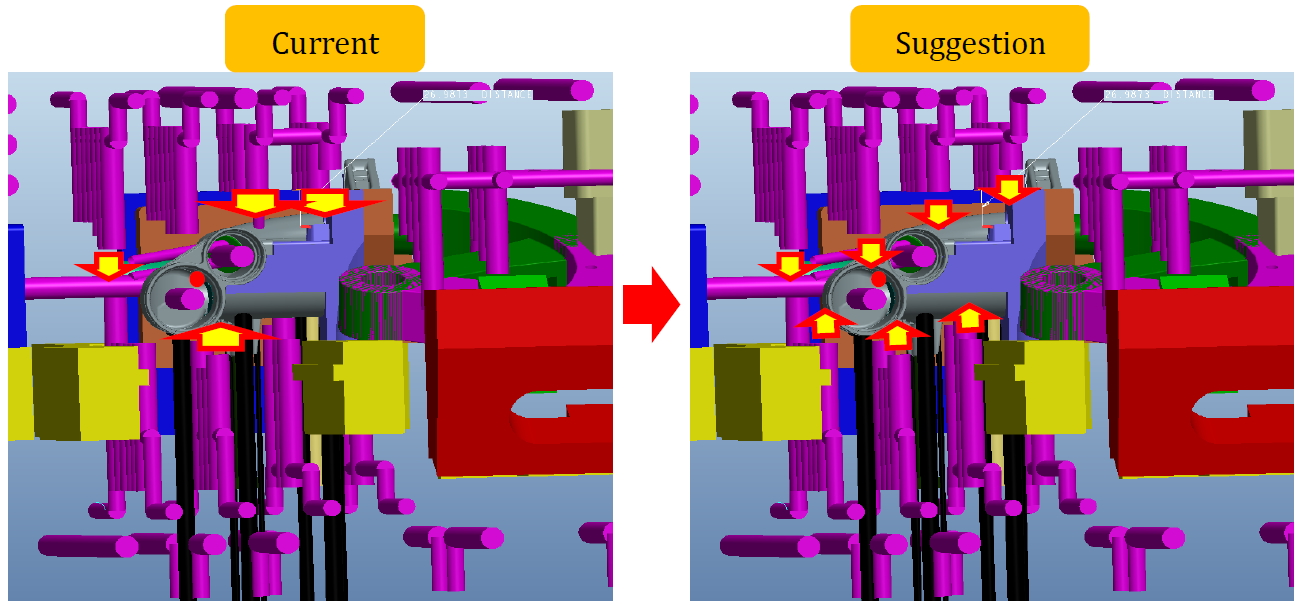

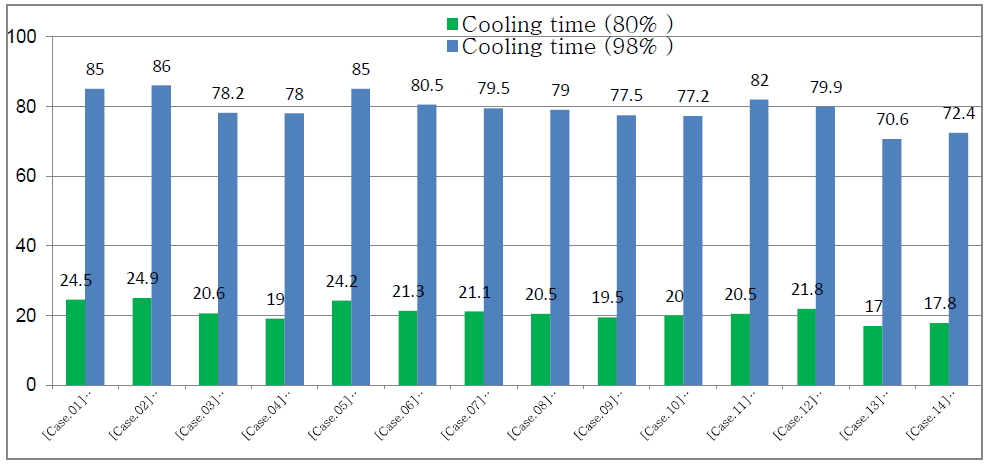

Moldex3Dの検証結果から、必要な冷却レベルは80%にしか過ぎず、元の設定の85秒という冷却時間では長すぎることが明らかになりました(図2)。インサート材料を変更し(図3)、冷却システム内のバッフル長を延長した(図4)後のMoldex3Dの冷却解析結果から、実際に必要な冷却時間はさらに短いことが確認できます(図5)。

図2 異なる冷却条件、環境下での予想冷却時間

図3 異なるインサート材料に変更した後の予想冷却時間

図4. バッフル長の設計変更

図5 異なる冷却方法の組み合わせでの予想冷却時間

Moldex3Dの冷却解析を使用して元の設計と変更後の設計(異なる冷却回路設計とインサート材料)に必要な冷却時間を検証したところ、冷却時間を元の85秒から28秒近くにまで短縮可能なことが確認され、製造時のコストを大幅に削減することができました。

結論

的確な冷却解析に加えて、Moldex3Dでは冷却後に各ノードの温度データを他の流動解析ソフトに提供することができるほか、成形機モードインターフェースでより実際の製造に即したシミュレーションを行うことができます。KOPLAの顧客はMoldex3Dの性能に非常に満足しており、金型加工や冷却などを検証するツールとして、Moldex3Dを内部開発プロセスに組み込むことを計画しています。