1967年に台湾にて創立された、トン・ヤン グループは、自動車コンポーネントを広く扱うサプライヤーのリーディングカンパニーです。製造する製品は、インテリアー、外装の両方を取扱い、その代表的な製品は、グリル、フロント・リアバンパー、ドアトリム、内装パネル、センターコンソール、ドアパネルなど多岐に渡っています。 トン・ヤングループの2011年の売上額は100億ドル、従業員数も世界で7200人を数えます。

今日、トン・ヤン グループは、中国やインドの競業他者との永遠の懸念事項である安価な製品やサービスで熾烈な競争に直面しています。 過去には、トン・ヤン グループの従業員は、昔ながらの トライ アンド エラーでの非効率な方法で射出成形を行っていました。 そのトライアンドエラー方式を採っている間でも、トン・ヤングループは、まだ、彼らの顧客の高い基準を満たすだけでなく、コストの効率と部品品質の向上の両方を満たすことを期待されていました。

OEMビジネスグループは、有名な自動車メーカーとその部品の設計の製造性を評価するために協業おり、それらのモデル化された部品の設計と3次元解析に基づいて、トン・ヤングループは、潜在的な問題を検出し、コストのかかる挫折を防止するためのソリューションを提供しています。

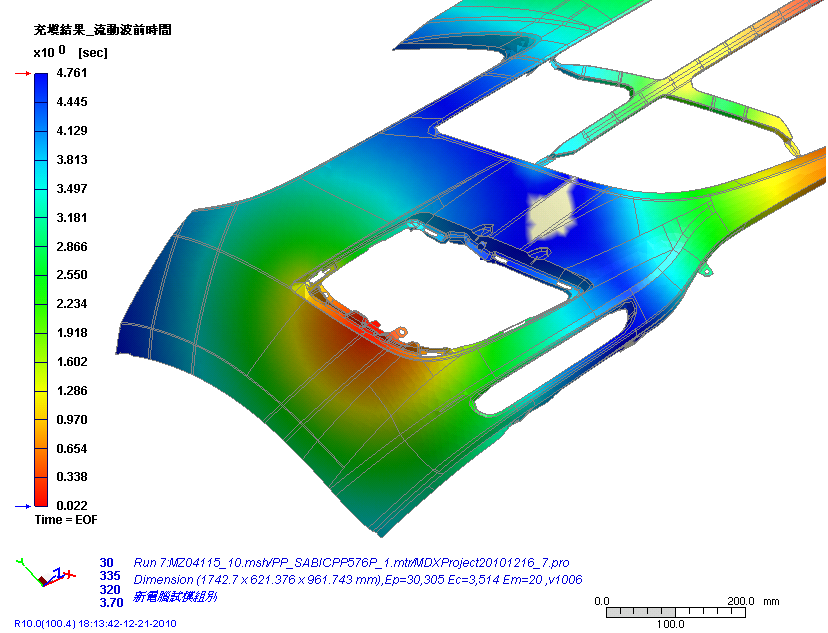

しかし、少量生産にて高い汎用性を必要とする環境で競争力を維持するため、自動車メーカーは、車両の外観に重きをおき、競合他社に差をつけようとしています。 バンパー、グリル、そしてエアロキットのようなプラスチック部品には外観変更が最優先事項です。これらの懸念は、シミュレーションソフトウェアを採用し解決できます。

同社のデザイン部門ではMoldex3Dの樹脂流動解析を部品内の視覚的欠陥をなくすために使用しており、内装と外装部品の外観は、大変重要なポイントです。 Moldex3Dの解析では、視覚的問題点や質の悪い部品を生成するようなヒケの位置、ウェルドライン、反りや、ギャップを予測することができます。

2000年に、トム・ヤン グループは、射出成形CAEソフトウェア“Moldex3D”を製品開発の向上のため採用しました。 その顕著な部品品質の向上により同社はすぐにその適用範囲を拡大していき、今日では、製品設計、金型設計の工程、そしてアウトソースしたベンダーにも適用し合計13のライセンスをご使用いただいています。

Moldex3Dは、複数の部署に広範囲に適用いただけ、下記のような効果が期待できるソフトウェアです。

- 設計者を部品設計、金型設計、材料そして成形条件の関係を理解できるような任務に当たらせる。

- 開発コストの低下

- プロダクトと金型デザインのベンチマークを行い、学習効果を増大させる。

Moldex3Dを使用して最適な金型設計ソリューションを得られます。その結果は、コストの評価や金型試作の評価基準になり得ます。 ユーザーは、分析結果と実結果が一致しているかどうかを確認でき、最終的には金型試作時間を短縮することが可能です。

「コアテック社は、単なる射出成形シュミレーションソフトの開発会社ではなく、射出成形業界の直面している問題にも精通し、常にプロフェッショナルなサポートを提供してくれる」とトン・ヤングループ 製造部長 ジェフ・チェイン氏は語っています。

設計改良を続けていくなかで、Moldex3Dを使用してバンパー部品の製造サイクルを平均21.7秒短縮しました。他の製品においても、同様にサイクルタイムの短縮に大きく貢献しています。「当社の生産性は、Moldex3Dを採用後、21.28%向上した。今後は、シミュレーションの適用範囲を上流工程である設計部門に広げ、最適化設計の共同作業環境を整備していく予定だ」前出のジェフ・チェイン氏

|

|

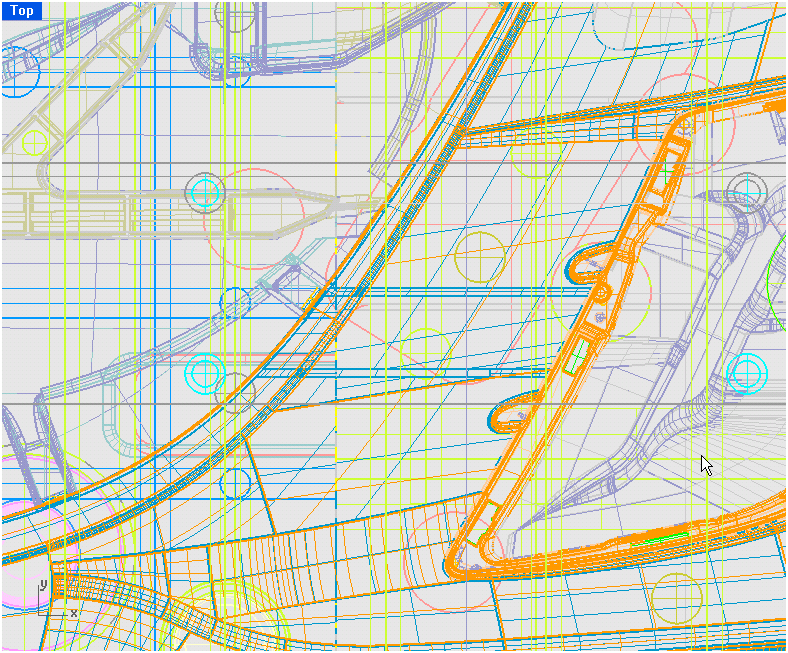

a. Prediction on air trap location |

b. Place ejector pin in advance before the mold opens for mold venting |