- 顧客名:Dr. Schneider

- 国名:ポーランド

- 業種:自動車

- 導入ソリューション:Moldex3D Advanced; Flow, Pack, Cool, Warp, MCM, Digimat-RP, Fiber, FEA Interface, Expert, Advanced Hot Runner, Viscoelasticity, CADdoctor

概要

同社における射出成形解析の導入背景と、射出成形問題改善のシミュレーションツールとしてMoldex3Dを選択した理由について、Dr. SchneiderグループのCAEエンジニアであるPrzemyslaw Narowski氏にうかがいました。同社はMoldex3Dを使って新製品設計の実現可能性を検証しています。さらに、Moldex3Dの解析ソリューションの利用を拡大することで技術力向上を図り、CADからCAE,CAMまでのワークフローを効率化しています。Przemyslaw Narowski氏は、多くの事例を挙げて、Moldex3Dシミュレーションの精度と産業にもたらす価値を示してくださいました。

課題

- 製品のエアトラップに起因する外観不良の問題

- アセンブリに影響する重度の反り変形の問題

- 製品の研究開発時間の短縮

導入ソリューション

オイルフィルターの事例において、Moldex3Dを用いる事で反り変形を40%改善し、製品が仕様に適合するようにしました。また、自動車用インテリアの事例において、同社はMoldex3Dを使ってエアトラップ問題を解決し、外観の欠陥を解消しています。

メリット

- 理想的なゲート位置などの実現可能性を含めた新しい設計の検証とサイクルタイムの予測

- 反り変形問題を40%改善

- 「Reverse Simulation」コンセプトによる、将来的な製品開発方針の検討

ケーススタディ

本事例の大きな目的は、Moldex3Dシミュレーションと実験結果の一致性を検証し、さらに製品の反り変形の改善とエアトラップ問題を解決することにあります。

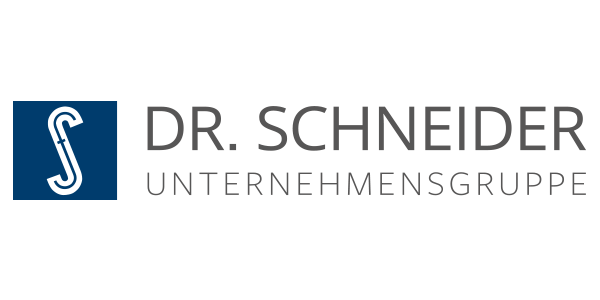

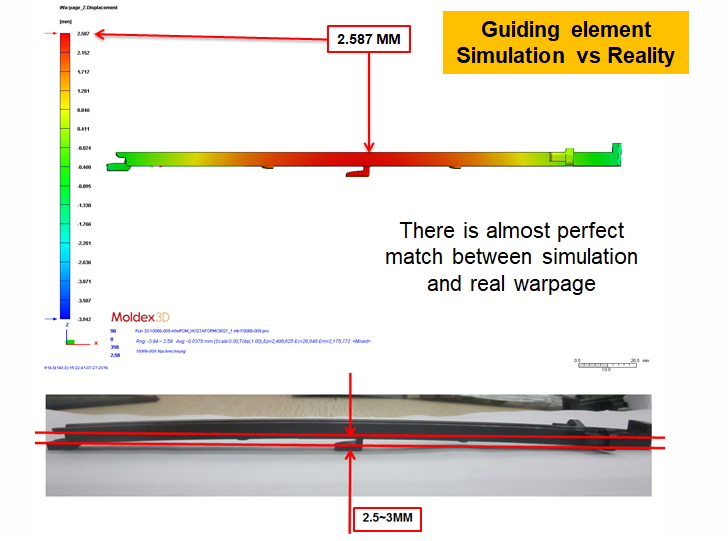

1つめの事例において、Dr. SchneiderグループはMoldex3Dを用いて自動車の主要コンポーネントの反り変形挙動(Fig.1)および車内收納ボックスのレバー(Fig.2)を解析しました。

*解析結果と実験結果が一致

Fig. 1 自動車主要コンポーネントの反り変形シミュレーション結果と実際のトライアルの比較

Fig. 2 レバーの反り変形シミュレーション結果と実際の金型試作の比較

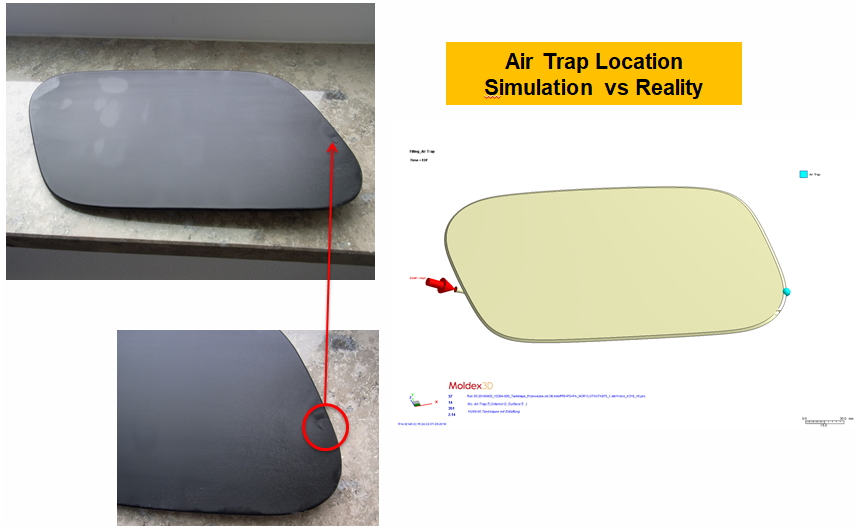

2つめの事例では、オイルフィルターコンポーネントのレバーとカバーの新製品において、Moldex3Dによって潜在的な重度の反り変形とエアトラップ問題が検出されました。どちらもアセンブリを困難なものとし、製品の外観に影響を与えるものです。

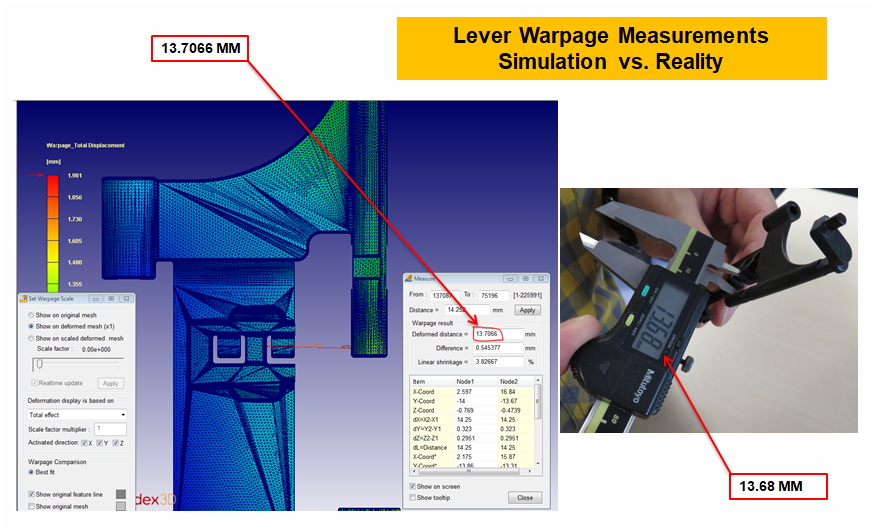

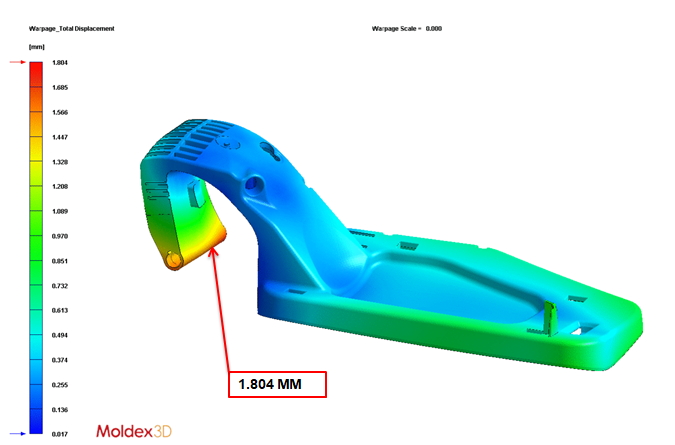

これらの問題を改善するために、Dr. SchneiderグループはMoldex3Dを利用して、製品收縮が最も深刻なエリアにおける肉厚の薄肉化(Fig. 3)、適切なベント位置の設計(Fig.4)を実現した新しい製品設計案を見出しました。変更後の設計では製品の厚みが減少し、Moldex3Dのシミュレーション結果は反り変形が大幅に改善されたことを示しました。

Fig. 3 新製品設計:収縮が最大となる個所において肉厚を薄肉化

Fig. 4 Moldex3Dによるエアトラップの位置の予測:正確な予測により、適切なベント位置を設定

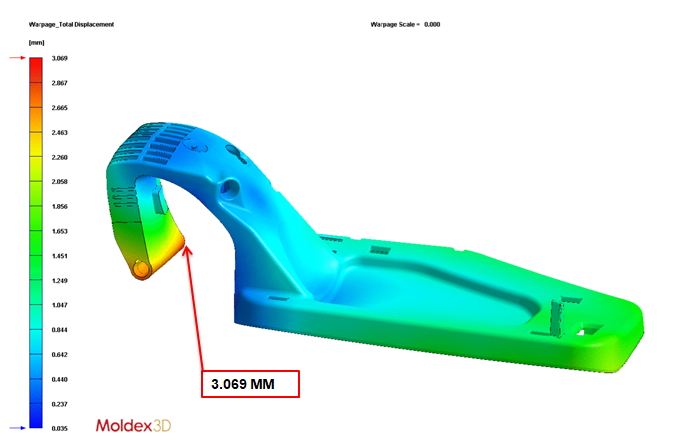

設計変更後、オリジナル設計と変更後の最適な設計をMoldex3Dで解析しました。オリジナル設計の反り変形解析結果は、製品の厚肉部の收縮率がやや高く、反り変形量が大きくなっていました(Fig.5)。成形品の板厚を変更した設計では、反り変形量が大幅に(約40%)減少しました(Fig.6)。

Fig.5 オリジナル設計:反り変形量が大きい

Fig. 6 設計変更後:反り変形量が約40%減少

結果

Moldex3Dの解析により、Dr. Schneiderグループは、実際の金型を生産する前に金型内の充填と反り変形挙動を予測できました。同社にとって、Moldex3Dはすでに新製品設計の実現可能性検証において不可欠なツールとなっています。同社のCADシステム内で作られるすべての製品形状は、CAE解析を行ってから試作に移ります。特に反り変形量が許容範囲を超えていた場合には、Dr. Schneiderグループが成形前に適切な対応措置をとることができます。Dr. Schneiderグループは最終的に、製造の難題解決、製品とモジュール設計の最適化、金型試作と金型修正コストの低減を実現しました。