- 顧客名:スロバキア工科大学 材料科学技術学部

- 国名:スロバキア

- 業種:教育

- 導入ソリューション:Moldex3D Advanced; Flow, Pack, Cool, Warp, Gas-assisted Injection Molding (GAIM)

概要

本事例では、Moldex3Dを利用してガスアシスト射出成形(GAIM) における製品の反り変形問題を改善しました。この製品は自動車のバックミラー部品で、従来の射出成形プロセスにより製造されていました。しかし、製品中央の中空部分に著しい変形が見られ、また、リブ部分の内部にも真空ボイドが発生する問題がありました。反り変形を低減させるためには、保圧時間を長く設ける必要がありました。そこで、STUはGAIMプロセス採用による製品不良の解消の可能性を探りました。Moldex3Dのシミュレーション結果から、GAIMが反り変形の改善および成形サイクルの短縮に有効であることが確認できました。

課題

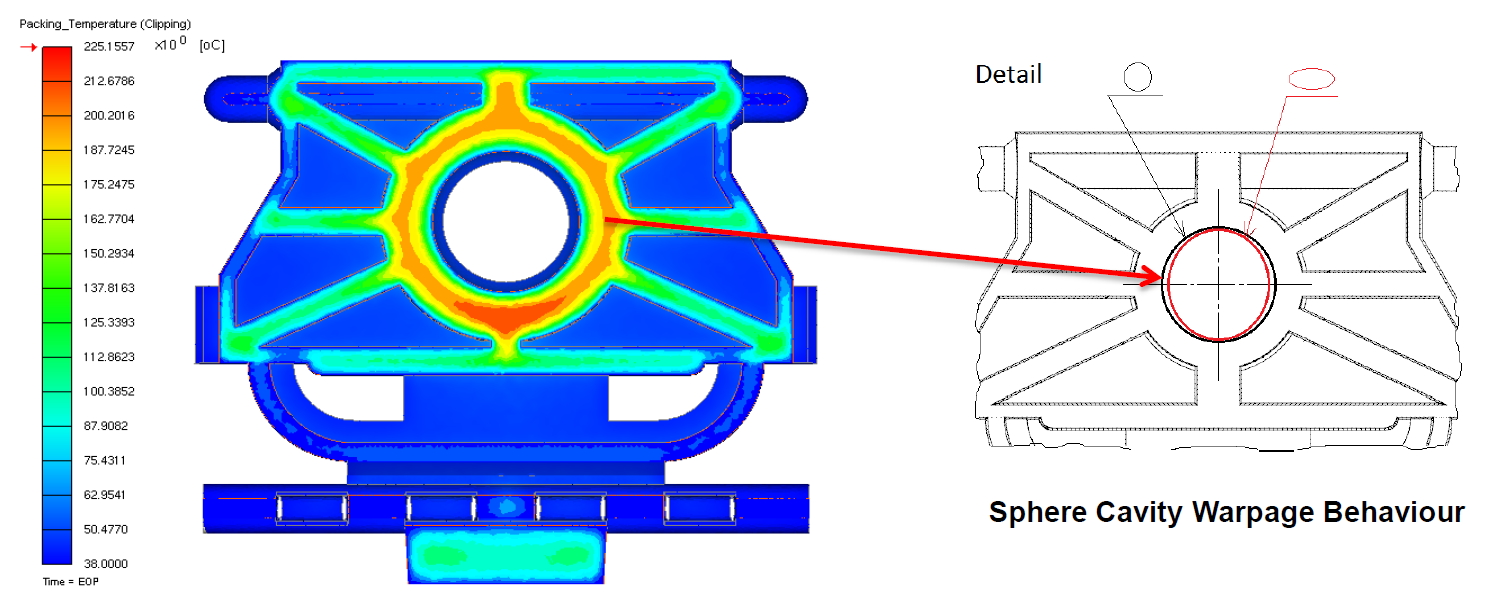

- 製品中央の中空部分に生じる、組み立て工程に影響する著しい変形(Fig. 1)

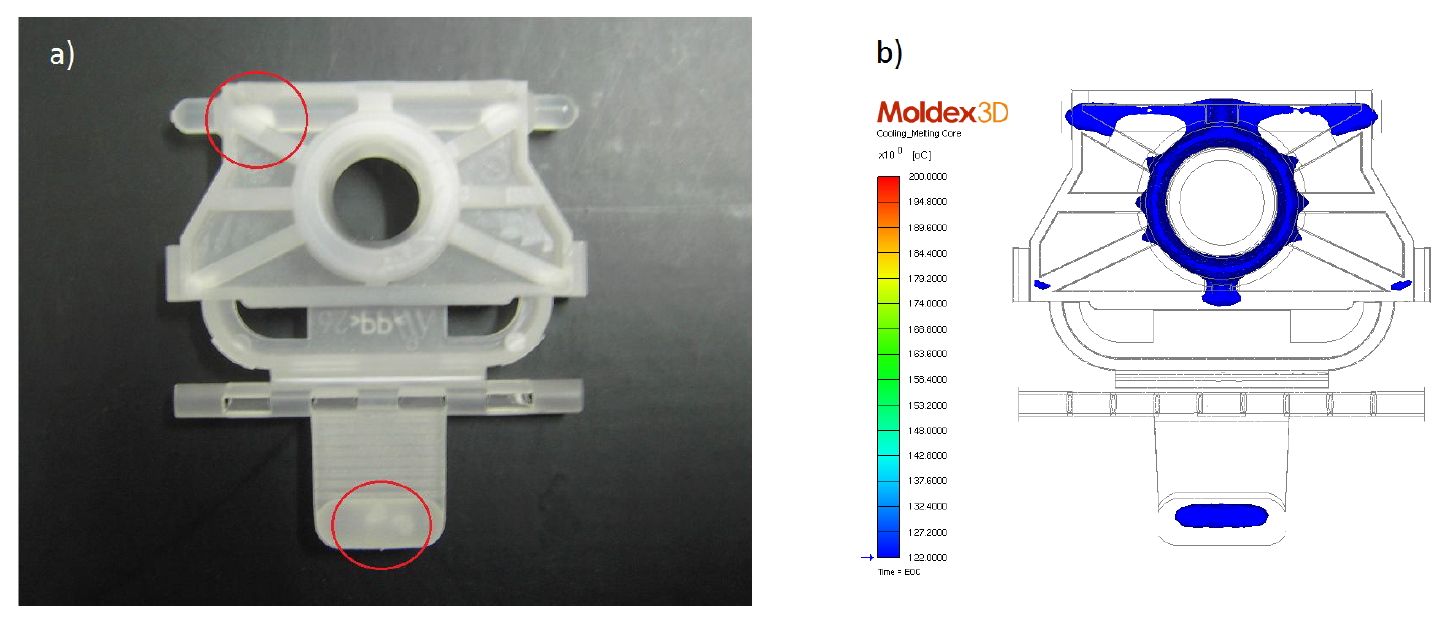

- リブ部分の内部に発生する真空ボイド(Fig. 2)

Fig.1 製品中央の中空部分の反り変形

Fig. 2 (a) 真空ボイドの位置、(b) 体積収縮率の高い箇所

導入ソリューション

Moldex3D射出成形(IM)とガスアシスト射出成形(GAIM)モジュールを使用して、各プロセスの比較と最適化を行います。

メリット

- 製品変形の原因の特定、反り変形問題の改善

- ガスアシスト射出成形プロセスの(GAIM)の適応性検証

- 冷却効率を約40%改善

- 反り変形の大幅な低減

- 全体の冷却温度の低下、製品の収縮と真空ボイドの発生を制御

ケーススタディ

本事例の目的は、製品の反り変形の抑制と内部の真空ボイドの発生の解消です。STUはMoldex3D GAIMモジュールを利用してシミュレーションを行い、製品不良の根本的な原因を特定しました。また、Moldex3D GAIMモジュールを利用して、新たなガスアシスト射出成形プロセスによる問題解決の可能性を評価しました。

まず、STUはオリジナル製品設計のMoldex3D射出成形シミュレーションと試作結果を比較し、両者が一致していることを確認しました。ソフトウェアは反り変形の傾向を正確に予測しただけでなく、ソフトウェアによってシミュレーションされた内部の真空ボイド位置も実際の製品における体積収縮率の高い部分と一致しました。解析結果から、リブ部分の厚肉箇所が原因となり、製品不良が発生していることがわかります。

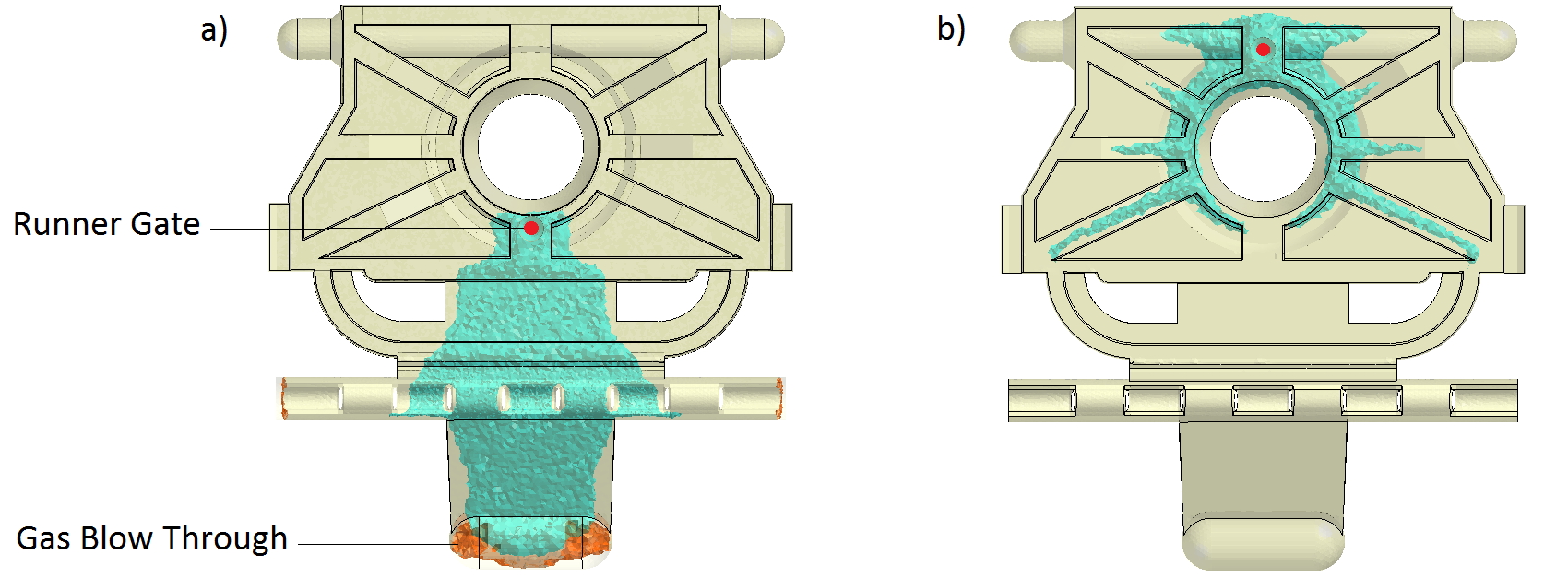

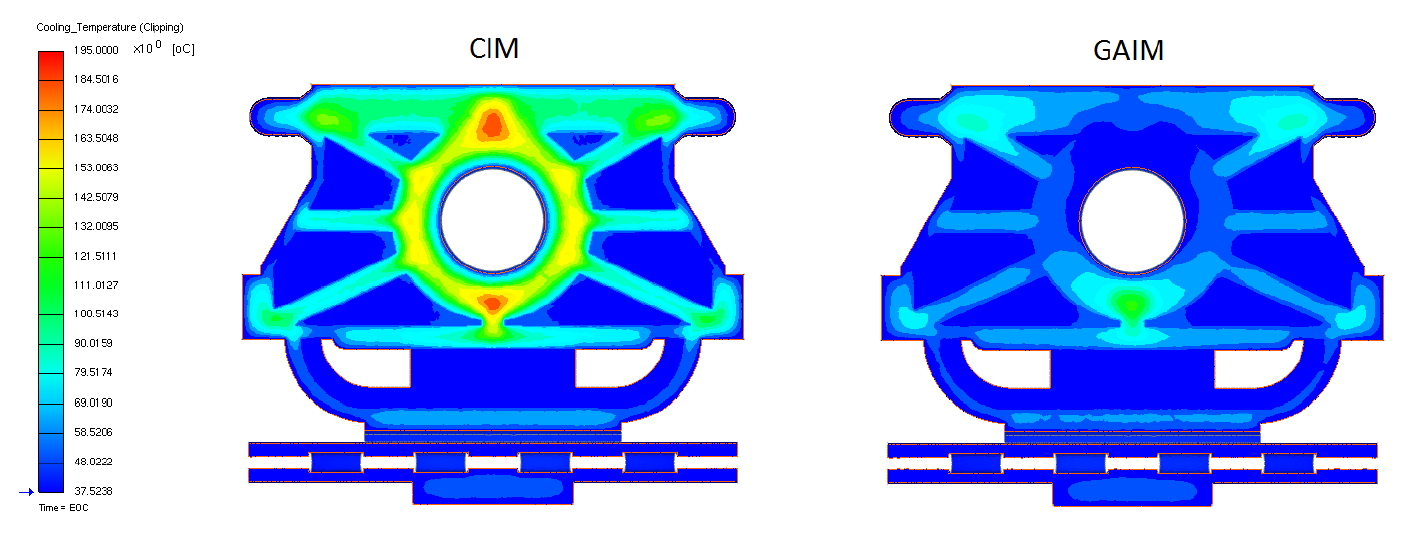

STUは、蓄熱現象を解消するために冷却回路とバッフルを追加して冷却効率の向上を図りました。しかし、期待したほどの効果は上がりませんでした。そこでSTUは、保圧時を延長することで製品収縮の抑制を試みましたが、保圧時間を想定以上延長しない限り、収縮を十分に抑えることができませんでした。そのためSTUはガスアシスト射出成形プロセスの導入を決定し、さらにメルトエントランス位置の変更、ガス注入口の位置変更などのさまざまな設計変更を行いました。これにより、リブ箇所に正しい中空部分がある場合(Fig. 3)は、冷却温度を大幅に降下させることが可能となりました(図4)。Moldex3Dのシミュレーション結果から、ガスアシスト射出成形プロセスの導入により、製品の反り変形と体積収縮率はともに低減されました(Fig. 5)。また、冷却時間もまた短縮されていることが確認できました。このように、STUはMoldex3Dを利用することで、複数の金型設計とプロセスパラメータを比較し、最適な結果を得ることができました。

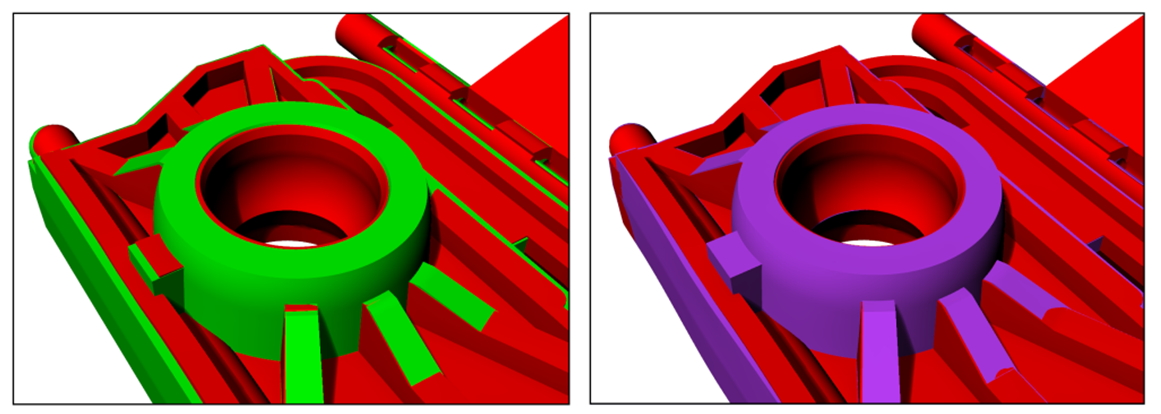

Fig. 3 ガスアシスト射出成形における異なるゲート位置設計の比較結果:(a)オリジナル設計における中空不良状態、(b)最終設計における良好な中空状態

Fig.4 従来の射出成形(CIM)とガスアシスト射出成形(GAIM)の冷却温度比較

Fig. 5 オリジナルのCIMでは大規模変形が発生。GAIM導入により品質が大幅に改善。緑:オリジナルのCADモデル、赤:CIMの変形モデル、紫:ガスアシスト射出成形の変形モデル

結論

Moldex3Dの解析により、STUは製品不良を正確に予測し、その原因の特定することができました。同時に、Moldex3Dを利用することで、プロセス条件、部品・金型設計の最適化が簡単に行えるようになり、金型の試作や変更を繰り返すことなく、最適な設計を実現することができました。さらに、Moldex3Dでは多くの高度な成形プロセスモジュールを提供しており、従来の射出成形の結果と、新しいプロセスの結果を比較することができます。STUもまたMoldex3Dを利用して最適なガスアシスト射出成形プロセスを特定し、無駄な時間と成形コストをかけることなくオリジナル設計における問題を解決することに成功しました。